鲁能海西州塔式定日镜支架制造工艺研究

2023-12-09张希强

张希强

(山东电力建设第三工程有限公司,山东 青岛 266100)

1 项目概况

鲁能海西州格尔木多能互补集成优化示范项目是国家能源局于2017 年2 月公布的首批23 个多能互补集成优化示范工程之一,也是国际领先的“风、光、热、储”多能互补、智能调度的纯清洁能源综合利用创新基地。该项目总装机容量700MW,其中200MW 光伏发电项目、400MW风电项目、50MW 光热发电项目及50MW 储能系统,建成后年发电量约12.625 亿kWh,每年可节约标准煤约40.15 万t,减少烟尘排放量约5 431.96t,将形成集风电、光伏、光热、储能多种能源优化组合,有效减少煤炭消耗,降低大气污染,对促进节能减排,实现能源可持续发展具有重要的意义。

作为该项目的EPC 总承包方,我公司承担了项目镜场4 400 套液压驱动定日镜支架的制作工作,每套定日镜采光面积138m2,定日镜场面积为610 000m2,年净发电量预计达1.6 亿kWh。

2 研究背景

塔式太阳能热发电技术是大型太阳能热发电中最为经济的发电形式。由于我国在太阳能热发电领域的相关研究起步较晚,目前尚未有对定日镜支架加工制作进行研究的著作文献,因此本文将对液压驱动型定日镜支架加工制作进行研究,以期达到抛砖引玉,为后续国内光热项目定日镜支架加工提供理论支持和经验参考。

定日镜支架全天候暴露在恶劣的自然环境下,经受大风、紫外线、雨雪等的考验,还要持续保持高精度和稳定性,要满足如此苛刻的使用要求,需要加工制作打破常规,另辟蹊径。有些人认为定日镜支架是光热电站中无足轻重的部件,与光伏支架混为一谈,但事实并非如此。两者主要区别如下。

1)技术成熟程度 常规的光伏支架结构固定,加工制作简单,技术成熟;定日镜支架结构形式复杂,需要与机电液一体化配合,国内技术尚不成熟。

2)使用方向 光伏支架一般用规模小、安装分散;定日镜支架规模大、安装集中。

3)投资成本 定日镜支架投资成本远高于光伏支架。

4)建设条件 定日镜支架对建设条件要求较高,需要配备专业的组装车间,光伏支架对建设条件要求较低。

通过分析定日镜支架结构件加工制作的整个过程,研究定日镜各组成部件的加工工法,实现对高精度大型定日镜支架结构制作从无到有,从有到优的加工难度及制作成本转变过程,从而推动太阳能光热发电产业链的发展,使得大型定日镜支架加工制作技术可以得到更加成熟、广泛的应用。

3 定日镜支架组成

定日镜支架结构由镜框、桁架、扭矩管、立柱、回转执行机构5 大部分构成(图1)。

整个定日镜支架主部件为5.29m 立柱和11.6m 长扭矩管,二者通过1 个装有特殊轴承的液压回转支撑部件连接到一起。通过对液压装置的控制,实现定日镜的定向。

2 个安装在回转支撑部件上的液压缸与连接立柱的支架连接,实现定日镜平面方位角调整功能。另一个安装在回转支撑部件上的液压缸与扭矩管连接,实现定日镜立面方位角调整功能。

镜面通过方管桁架将外力载荷传递到定日镜支架结构上。有6 个桁架以立柱平面为中心对称布置于扭矩管两侧;另外32 个镜面框架(4 列8行)连接到桁架上,每个框架通过35 个可调节不锈钢托架通过硅胶与2 片镜面相连。

4 过程难点分析

4.1 立柱

法兰孔与圆管中心线要求同心度1mm、垂直度1.5mm,上法兰平面度0.5mm,下法兰平面度1mm,采用常规做法无法满足设计要求,通过机加工才能实现,成本较高(图2)。

图2 立柱细部图

4.2 横梁

与液压执行机构连接部位配合精度较高,同心度0.1mm,位置度0.5mm,由于外形尺寸较大,铆焊完机加工需采用大型龙门数控镗铣床,成本极高(图3)。

图3 横梁细部图

4.3 桁架

所有杆件壁厚薄(1.5/2mm),焊接变形量大,加工数量大。桁架与镜框连接部位,孔距间要求精度小于1mm(图4)。

图4 桁架细部图

4.4 架转动装置部件

不同平面大孔要求同心度0.5mm、平行度0.5mm,位置度0.5mm,孔径偏差0.03mm,机加工工作量大、要求高,需要制作专用工装。其中,对于回转轴承要求使用年限25 年,极限使用环境温度-33.6℃。本项目存在大型高精密轴承,0mm 游隙,2 个孔位置精度0.05mm,要求精度高,国内外只有少数厂家具备加工能力,加工周期长,采购成本高(图5)。

图5 回转部件细部图

4.5 镜框

框架壁厚薄(1.2/1.5mm),焊接变形量大,构件数量大。镜框安装孔位置公差0.5mm(图6)。

图6 镜面框架

5 制造难点攻克及创新

针对立柱、横梁、桁架、转动部件、镜框等加工结构特点,设计专用工装,以提高加工制作准确性及效率。引入数字建模模拟加工过程,节约试制时间,降低试制成本,实现试制一次成功。通过不断试验,调整各部件的焊接顺序,最终焊接完成后达到图纸设计公差要求,达到批量化生产要求。除采用工装外,对各部件进行拆解,复杂结构利用模块化预组装原理,控制焊接变形,消除累积变形。

1)立柱工装 立柱根据设计图要求,需要对端部法兰进行机加工,工作量大,加工周期长,成本高。为解决此问题,通过设计工装、采取焊接变形等控制措施,经试制样件检验,在不进行端面机加工的前提下,最终满足上述公差要求(图7、图8)。

图7 立柱工装建模

图8 立柱工装实物

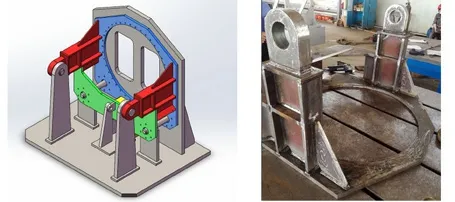

2)横梁组装 通过基准转换原理,将精基准从工件转移到工装上,使原本需要大型龙门铣床加工的扭矩管,能够使用小型镗床预加工到位,然后通过装配工装实现基准精准定位,成功解决加工难题(图9、图10)。

图9 横梁组装胎架建模 图10 横梁组装胎架实物

3)回转体组装 通过试制采用装配工装实现基准精准定位,采用模块化组装原理,将累积误差一一化解,控制了焊接变形,成功解决整体加工精度问题(图11、图12)。

图11 回转体组装胎架建模 图12 回转部件实物

4)桁架组件 桁架组件数量大,使用专用机床冲剪开孔一次成型,焊接采用焊接机器人,以满足大批量合格供货要求。通过方案设计,大幅减少了工序,降低了累积误差,提高了加工效率(图13)。

图13 焊接机器人和变位机示意图

5)镜框组件 镜框组件数量大,精度要求高,批量生产采用焊接机器人焊接,工装采用自动变位机,提高工作效率,满足加工要求。镜面托架圆板采用开模冲孔成型,圆杆采用冷镦成型,焊接采用栓钉焊。质量及效率完全满足项目进度需要(图14)。

图14 镜框变位机

6 成果分析

1)经济效益 通过创新优化,在各加工工序降低了定日镜加工制作成本,整个项目预计共节约成本超过1 000 万元,但项目运行过程中仍需将人工费、材料费、运输费进行综合考量,尤其加工厂到现场之间的运输成本也非常关键,需仔细斟酌后选定最优方案实施。

2)工期分析 由于定日镜支架需要在现场进行组装安装,各组件部件数量庞大,部分精密部件加工周期长,现场组装需要配套供货,对生产厂造成的供货压力巨大。通过新工法的引入,大大提高了加工制作效率,各环节综合考虑,根据安装需求调整生产流水线各工装机具配比,以满足现场大批量配套供货需求。

3)可行性分析 目前制约大型定日镜支架加工制作主要有以下3 个因素:①定日镜支架零部件加工的精度控制与最终组装的精度控制;②焊接与镀锌热变形问题;③规模化生产效率和良品率的控制。本文通过新工法的研究试用,已经较大程度实现了对上述3 个问题的控制,使大型定日镜短期批量合格加工制作成为现实。

4)质量分析 在进行新工法的研究同时,引入了严格的品控管理制度,为各环节各工序制定专用检验记录文件,做到所有设计参数均有据可查,实行闭环控制,消除质量隐患,以满足定日镜支架高精密度加工制作要求。

7 结语

通过对本项目定日镜支架整体加工制造工艺的研究,总结了国内最大镜面支架加工制作方案的合理性、经济性、可行性,为后续项目运行及其他项目成本工期控制提供了理论及实践依据,打通了国内塔式光热产业链条上重要的一环。