“加湿碾米”在国产装备中生产应用实践

2023-12-07金增辉

金增辉

(江苏 苏州 215007)

关健词:加湿碾米;净糙米喷雾着水;喷湿碾米;喷湿精磨上光;碾米工艺;效能

加湿碾米指在碾米过程中对米流(含净糙米流)实施着水调质, 以提高碾米工艺效果的一种工艺技术。 以其工艺作用可分为以下3 种。

(1) 净糙米喷雾着水:对净糙米实施喷雾着水、润糙调质后进入碾米工序碾白。

(2)喷湿碾米:在喷风碾米基础上发展起来的一种新的碾米方法。 喷风碾米系指碾米机在运行过程中, 向碾白室喷入高压高速气流的一种碾米方法。而喷湿碾米系指碾米机在运行过程中, 向碾白室喷入高压高速湿润气流的一种碾米方法。 两者的区别在于, 前者喷入的是生产车间的室温和湿度的空气流,后者喷入的是经自来水着水加湿的雾气流。

(3)喷湿精磨上光:指米粒经碾白达到所定的加工精度后,进入喷湿精磨上光机实施精加工。按其工艺目的与要求分为:

冷湿精磨: 指米粒在精磨机中向精磨室喷入不高于工作环境下的室温的自来水——冷湿雾气流的一种精磨方法。 制品为精磨米,俗称水磨米,如出口的5%精制特一粳米、20%精制特一双竹占和国内巿售精制特二粳米等。

热湿上光: 指米粒经冷湿精磨后在上光机中向上光室喷入温度高于80 ℃热水形成的雾气的一种上光方法。 制品为精洁米,又称免淘洗米。

1 相关名词解释

为了便于理解“加湿碾米”实验中所涉及的工艺指标,有关的名词解释如下:

1.1 稻谷理论出糙率与稻谷出糙率

稻谷理论出糙率: 稻谷质量定等指标。 净稻谷脱売后糙米占试样的质量分数, 其中不完善粒折半计算。

稻谷出糙率:稻谷经清理除杂、砻谷与产品分离所得的净糙米质量占入机稻谷的质量分数又称毛稻谷出糙率。 最终产品为糙米或进行技术测定时需统计稻谷出糙率。 我国碾米厂几乎都是“稻谷→大米”一条龙生产的,因此,对在制品——糙米不予衡重计量的。 如需要知道稻谷出糙率,可按下式测算:

稻谷出糙率=出米率+碎米出品率+米糠出品率+米粞出品率+无形耗

其中,无形耗指在“碾米及其成品整理”、“糠粞吸运与分离”工序过程中所产生的泼撒、逸散,白米冷却时的挥发以及大米打包时予留的冷耗等。 一般为(0.5±0.2)%。 加工精度高时取高值,反之取低值;加湿碾米取低值。

1.2 出米率、正品率与糙米出白米率

(1) 出米率:碾米行业主要技术经济指标之一。系指碾制成所定的加工精度等级大米占入机稻谷的质量分数。

(2)正品率:碾米行业主要技术经济指标之一。系指碾制成所定的加工精度等级要求的成品大米占入机稻谷的质量分数。 如果出机米中的碎米(总量、其中小碎米,以下同)、异色粒(主要是黄粒米)的含量等于或低于等级大米质量要求时, 即在“成品整理”工序未经筛选提碎或色选分选异色粒(主要是黄粒米)的,正品率即为出米率。

(3)糙米出白米率:指碾制成加工精度等级大米占入机糙米的质量分数。 简称糙出白率。

糙米出白米率=出米率/稻谷出糙率

1.3 出机米含碎率与碾米增碎率

(1)出机米含碎率:指碾制成所定的加工精度等级要求的白米中的碎米含量占试样的质量分数。

(2) 碾米增碎率:出机米中的碎米含量减去入机米中的碎米含量即为碾米增碎率。 此指标既可每台碾米机测定,也可整个碾米工序过程测定,即碾制成所定的加工精度等级要求的白米中的碎米含量减去入机糙米中的碎米含量。

1.4 碾米千瓦时产量(kg/kW·h)与吨大米碾米耗电量(kW·h/t)

(1) 碾米千瓦时产量 传统碾米行业主要技术经济指标之一——碾米台时产量(t/h),笔者认为不够合理。即使采用同一机型的碾米机,所配备的电动机功率(装机容量)大小不同,其台时产量势必不同,毫无可比性之言。如原吴县三家碾米厂,都配用3 台MNF16 /P13 碾米机,其装机容量,分别为30×3,37×3,44×3 kW,碾米台时产量自然后者高于前二者,然而再看同期吨大米碾米耗电量指标,中间一家最低,其余二家均高。因此,笔者认为以碾米千瓦时产量统计较为科学。 碾米千瓦时产量等于时产量/kW 碾米机总装机容量之值。

(2) 吨大米碾米耗电量(kW·h/t) 此指标原为碾制1 t 大米由碾米机所耗用的电能值。 考虑到碾米厂不会单独为碾米机装功率表。 本文所指的吨大米碾米耗电量为: 由糙米进入第一台碾米机的升运机起,到成品大米打包为止的整个“碾米及其成品整理”、“糠粞吸运与分离”工序过程的耗电量(含升运机、 通风除尘等辅助设备)。 其值等于碾米耗电量(kW·h)除以大米产量(t)。

2 净糙米喷雾着水

2.1 课题的由来

“净糙米喷雾着水”课题的立项与开展要追溯到20 世纪70 年代初期。当时苏州地区种植双季稻。前季稻为早籼稻,当家品种是“矮南早”、“南丰早”等。这两个品种为早熟品种,生长期短,且孕穗期至成熟期正值夏季,高温煏熟,收获的稻谷粒形扁薄,粒质松脆,皮层厚硬,米沟(背沟与侧纵沟)深;未熟粒与粉质粒多;水分过干,国家标准为不高于13.5%,一般低于12.5%, 不少甚至低于11.5%, 导致裂纹粒多,裂纹粒中多为龟裂粒,米皮与胚乳的结合力高。总而言之,加工品质低劣,易破碎。正好这个时期,为“支援亚非拉”, 早籼米出口量巨大, 其中2/3 为35%标一籼,其余为25%特二籼。绝大多数碾米厂加工标一籼,碎米含量在35%上下波动,有时还要“淌碎”。至于加工特二籼,即使在一个县内选择一、二家工艺装备和操作技术比较完善的碾米厂, 机口碎米超过30%。

地区粮食局提出的目标是“机口夺粮”、“坚持标准不淌碎,千方百计提高出米率”。 各县抽调人员组成碎米率技术攻关小组,采用了不少小改小革,将净糙米的碎米率降低到3%以内, 但碾米增碎率始终高于25.5%。虽然出机米含碎率有时降到28%,但很不稳定,在29%~30%波动。淌碎的话,由于当年分级设备仅有自溜筛,筛分效率十分低下。淌碎时要带出小粒形整米和大于或等于2/3 本品种长度的米粒(当时出口大米检验碎米标准归属整米)。一般情况,要淌去5%碎米,至少要带出整粒米2.5%。 由此,正品率低于58%,甚至更低。

一方面,外贸单位特二籼需求量逐月增加,交货日期又有限定;另一方面,碾米厂一时找不到有效降低机口碎的举措。硬是淌碎加工,生产厂商势必大额亏损。 正品率低,不但会大幅度降低原粮的利用率,而且直接导致耗电量增大,工人劳动生产率降低。

查阅《精米工业》《食粮技术》等资料发现,日本早在20 世纪60 年代初期就有关于“糙米着水调质加工”报吿、“喷风碾米机”、“喷湿碾米机”的介绍。因此迅速设计小试及生产性实验方案,立项课题。

2.2 糙米喷雾着水的小试

2.2.1 试样制取

在车间平转选糙筛净糙米出料口接取净糙米约2 kg,分取平均样品约0.5 kg,用φ2.0 mm 选筛筛去小型杂质及小碎米,而后用手拣法除去谷粒、谷壳、矿物质等杂质,得纯净糙米。 再分取两份(各约120 g)。毎份再分为2 组,分别随机设定为实验组和对照组试样,编号1、3 号为实验组,2、4 号为对照组。

2.2.2 实验方法

(1) 4个试样分别检验碎米。 为保证检验的准确性,实验组与对照组密码编号,分别于两位检验员检验,其双实验结果在0.5%之内,取其平均值作为该试样的碎米的含量值。 如超过双实验结果允许误差时,再由第三位检验员进行检验,然后在3个结果中取其接近的两个数据的平均值作为检验结果(以下同)。

(2) 将4个试样分别放置于白色洁净的小搪瓷盆内,平铺于盆底内衬一层医用纱布上。对实验组的试样用DDT 的喷雾器喷上少许净水雾,糙米粒面稍感湿润即可,静止l h 后,将试样在纱布轻轻翻动,而后再将试样摊平继续静置1.5 h。

(3)在进行上述作业时,将对照组两个试样分别用检验用碾米机(糙米出白机)碾白,定时3 min。 出机后白米称重后计算糙出白率, 糠粞称重后计算糙米出糠粞率。 将两个试样的平均值作为对照组的糙出白率。

(4) 实验组终止润糙后,按(3) 进行作业,求得实验组的糙出白率和糙米出糠粞率。

(5)按(1)方法检验碎米,求得实验组与对照组的含碎率与增碎率。

2.2.3 实验结果

(1)糙出白率和糙米出糠粞率。 实验组分别为88.1%和12.1%(两者之和超过100, 是加湿增重所致),对照组分别为87.9%和11.9%。

(2) 水分105 ℃恒重法。糙米为12.6%。对照组为12.6%,实验组为12.7%。

(3) 感官评定。对照组米粒表面较为毛燥,米沟留皮较长;实验组粒面较为平滑,留皮、留胚略少于对照组。

(4) 含碎率与增碎率。 实验组分别为24.6%和21.8%(糙米含碎为2.8%), 对照组则分别为28.8%和26.0%。

显示糙米喷雾着水润糙调质后入机碾白有明显的降碎效果。

2.3 糙米喷雾着水的生产性实验

2.3.1 净糙米制备

选用当年产“矮南早”30 t。 水分12.4%, 杂质1.2%,稻谷理论出糙率76.2%,不完善粒5.1%(其它指标略,以下同)。稻谷入机加工成糙米。净糙米从生产线中放出,灌包,每包定量50 kg。 头4 包另行堆放。 从第5 包起,将序号为单数堆成一组(定为实验组),双数为另一组(定为对照组)。 当每组各满100包后,余下的与头4 包一起单放。 这样编组,最大程度使实验与对照组的糙米的工艺品质一致。 按照每4 包定一个扦样点,每组扦25个点,两组共50 点,扦取原始样品,混合后分取平均样品及供试试样。测得糙米的水分12.6%,不完善粒4.6%。 稻谷的出糙率77.6%。

2.3.2 工艺与装备

(1) 135 铁辊碾米机组成的碾米流程工艺为:

净糙米→碾米机(双机并联)→升运机→碾米机(双机并联)→升运机→碾米机(单机)→升运机→流化床冷米器→白米分级自溜筛→磁栏→大米打包

碾削比例为头道∶二道∶三道=5∶3.5∶1.5。

(2) 主要装备

1.2 t 糙米料仓, 2 台。

碾米机: 135 铁辊碾米机。 碾辊改用浇制金钢砂辊。同时,米机蓋去掉“推白”,开“天窗”,装一张米筛及吸风罩(与安装在方箱下方的糠粞吸运风网相接通),以增加排糠面积;缩小前、后“存气”偏差;不用米刀;碾辊转速提高到1 260 r/min。 头二台配用30 kW,后三台配用44 kW。

(3) 实验组喷雾着水润造调质:利用单管通风机,在出风口接上一段圆台形风管,大口与通风机出风口连接, 小口φ50 mm, 长500 mm。 在离大口50mm 处装置“L”滴水管,出水口与风流顺向并处于中心位置;进水口接医用滴水胶管与自来水接通,中间装上玻璃转子流量器和医用夹子, 前者用以控制着水量,后者作为开关。 在出口50 mm 处装上一个φ45 mm 可旋转离心叶轮。 当水流滴入通风管,在高速气流的作用下细化, 并随气流冲击在旋转离心叶轮上,微细化成雾气流从出口喷出。在净糙米升运机出口装上宽500 mm 流管淌筛 (筛网为24 目/50 mm),下口对准糙米仓中心。

糙米倒入升运机进料斗, 通过闸门掌控入机流量(接近于常规生产机流量),据此掌握着水量(糙米水分在13.3%~12.5%时,着水量约为0.5%;当糙米水分在12.4%以下时,着水量约为0.8%)。 糙米出料口流入流管淌筛,经压力门米流沿筛宽均匀平布,且流速适度减慢。 喷雾口对准筛面上下行的米流均匀喷雾。 着水后糙米在糙米仓内闷伏2.5 h 左右。

(4)对照组碾米 将对照组糙米入机碾米,测定出机米含碎率,并据此掌握白米分级筛的角度,测定灌包米的含碎率,将成品大米含碎率控制在24.5%。米糠、米粞、碎米准确称重计量。 中间每隔0.5 h 监测成品大米含碎率。

(5)实验组碾米:将糙米入机碾米,及时测定出机米含碎率,如含碎率在24.5%以下,成品大米直接打包入库。 米糠、米粞准确称重计量。 中间每隔0.5 h 监测成品大米含碎率。

2.3.3 实验结果

对两组入库大米, 分别按出口大米检验规程扦样、检验,均符合质量标准。感官评定:留皮程度与留胚率相近,外观色泽实验组优于对照组。 水分:对照组为12.7%,实验组为12.8%。

(1)含碎率与提碎率见表1。

表1 含碎率与提碎率 %

(2)糙出白率、出米率与米糠、米粞出品率的结果见表2。

表2 糙出白率、出米率与米糠、米粞出品率 %

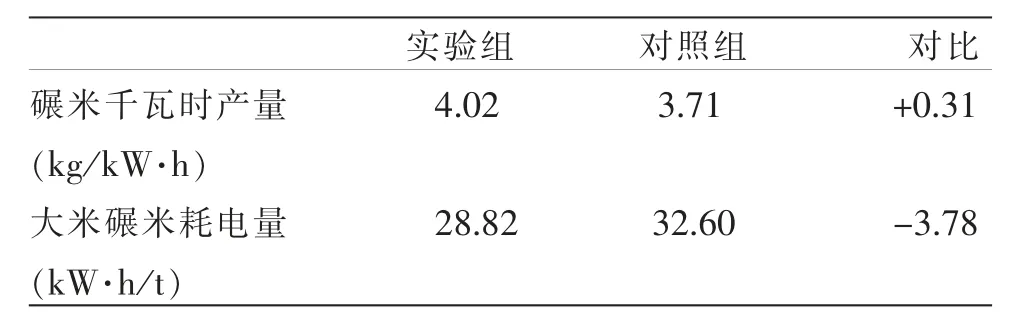

(3)碾米千瓦时产量与吨大米碾米耗电量的结果见表3。

表3 碾米千瓦时产量与吨大米碾米耗电量

(4)加工1 t 大米耗用的稻谷:实验组为1.486 t, 对照组为1.657 t,每吨大米少耗用0.1671 t。

结论: 稻米具有最适碾米的水分, 如早籼稻谷13.0%~13.5%, 晚籼稻谷14.0%~14.5%, 粳稻谷15.0%~15.5%。 对水分过低糙米喷雾着水、 润糙调质,可有效地降低机口碎米,提高出米率,尤其是正品率,并由此可提高碾米的经济效益。

其机理是水分过低糙米喷雾着水、润糙调质后,糙米皮层变软,容易擦离,而胚乳强度并不减少,于是在碾白过程中, 有利于通过降低机内的压力达到脱皮的目的。

地区粮食局领导决定投入大生产, 三班制连续三天。邀请上海商检局、上海粮油进出口公司检验人员进厂对毎班入库大米实施检验, 其结果全部为合格品。 期间不但 “不淌碎”, 反而, 当机口碎低于23.5%时, 将先期淌出的碎米 (先行人工筛去小碎米)在最后一道升运机均匀回入,成品大米含碎控制压24.5%。毎班可“消化”碎米约500 kg,相当于提高了先期的正品率。

之后,召开现场推介会议,米厂领导、砻机工、米机工和检验员等均参会。 先期在四县八厂推广这项技术,尔后普及到所有加工35%标一籼工厂。 中商部与外贸部在湘城米厂召开全国稻米主产区召开现场会。

探讨:限于当时的技术水平,净糙米的流量不能定量掌握,因此着水量更难准确掌控。润糙时间理论上讲是2.5 h 为宜。 当糙米停上进料之后,存料仓内糙米下料进入升运机时,则是中心先卸料,四边特别是四角后卸料,致使后进料的往往是先出料,而先进的则后出料,致使润糙时间长短不一。之所以出机米含碎率波动大,其原因皆出于此。另外当一仓糙米用尽之后,其仓壁特别是仓底都有糙米粘附,用一仓后就要人工清理,工作量大。

至1977 年,苏州地区恢复单季粳稻生产,上述技术完成了它的历史使命。

到20 世纪末,碾米装备开发出压力式雾化喷雾器、 离心式雾化喷雾器与超声波雾化喷雾器等三种糙米喷雾着水器。 笔者在上海郊区及苏州郊县参观两家碾米厂,前者日产160 t,主机装备布勒公司产设备,后者日产80 t,主机装备佐竹公司产设备,都装有糙米喷雾着水器。 净糙米经着水后进入水平距离6 m 长的螺旋输送机,或5 m 长的平面振动输送机, 米流进入糙米仓。 两家备有的糙米仓容量1~1.5t,几乎未经闷伏润糙调质,进入碾米工序。 两厂均以加工粳米为主,因此,糙米喷雾着水的效果凭观看效果不显著。

3 喷湿碾米的实验与生产实践

由文献获悉, 日本在喷风碾米基础上创新出喷湿碾米。 20 世纪70 年代末,我厂135 型碾米机(改用砂辊)在碾白室进行加湿碾米实验。在米机盖开设“天窗” 的米筛焊上“滴水嘴” ,水滴进入碾白室;也曾在进料斗内装一根塑料硬管,下口离进料插板10 mm,进水胶管掛在硬管孔内,水滴随米流进入碾白室。 当加水量在0.5%左右,查看出机米与不加湿的没有可见的差异;加水量在1.0%左右时,出机米稍有湿润感,但易“塞车” ,不能正常运行,加湿碾米试验失败而告终。

至1981 年,以30—5A 型碾米机更换135 型碾米机。该机型为双辊米机,上室碾白室,烧结砂辊;下室擦米室,铁辊。我厂又进行加湿碾米实验。 在上室靠进料端的第一张米筛焊上“滴水嘴” ,水滴进入碾白室,也在进料斗内加湿,结果重蹈覆辙。 分析失败原因是:碾米机运行时,米流在米筛筒与碾辊的环形空间翻滾、 碰撞的同时由进料端向出料口沿轴向推进,在米筛滴水,在周向360°全方向通过滴水口,而滴水口口径只有2 mm,因此,被着着水的水粒极少;同样从进料口滴水,也是占进口截面中的一个小点。着水量小,根本不起作用。 着水量过大,使局部米粒游离在粒面的水分过多,从米筛孔中渗出,而后造成“塞车” 。

至1989 年,引进MNF160/P130 型碾米机。 该机型为双辊米机,上室碾白室,轴向进风,下室碾擦室,主轴为空心轴,铁辊开设喷风口。 设计者的意图是利用糠粞吸运风力实施“负压吸风” 擦米。糠粞吸运为中低压风网, 根本不能穿过米筛筛孔和米流层的阻力。我厂在下室主轴装上喷风罩。喷风罩另一端与喷风风机的出风管用“三通” 接通,“一风两用” ,上下室都进行“喷风碾米” 。 改后,碾米工艺效果有所提高。 在此基础上,再次启动加湿碾米,不过这次不是滴水加湿,而是利用喷风气流实施喷湿碾米。

3.1 净糙米制备

选用当年产晚粳稻谷40 t。 水分14.3%, 杂质1.1%,稻谷理论出糙率81.6%,不完善粒3.2%(其它指标略)。 砻谷及净糙米分组、 糙米的检验方法与“2.3.1”相同。将序号为单数堆成一组(定为实验组),双数为另一组(定为对照组)。当每组各满150 包。测得糙米的水分14.6%, 不完善粒3.0%(其它指标略)。 稻谷出糙率82.8%。

3.2 工艺与装备

3.2.1 MNF160/P130 型碾米机组成的碾米工艺为:

净糙米→碾米机(双机并联)→升运机→碾米机(单机)→升运机→流化床冷米器→白米分级自溜筛→磁栏→大米打包

碾削比例为头道∶二道=6.5∶3.5。

3.2.2 主要装备

碾米机:改成上、下双喷风的MNF160/P130 型37 kW。 碾米机3 台。 配装喷湿系统:在喷风罩上焊制一根农用小型柴油机铜质输油管,管形成“L”,出水端对准空心主轴中心, 向内伸进50 mm。 距出口50 mm 处装上一个φ35 mm 离心叶轮(不锈钢薄板制作成八翼),叶轮固定在小轴上,小轴固定在空心主轴上,叶轮随主轴旋转(上室1 250 r/min,下室920 r/min)。 进水口接医用滴水胶管与自来水接通,中间装上玻璃转子流量器和医用夹子, 前者用以控制着水量,后者作为开关。 当水流滴入空心主轴,在高速气流的作用下细化, 并随气流冲击在旋转离心叶轮上,微细化成雾气流,经主轴的喷风孔、碾辊的喷风口,前后、上下、左右全方位进入碾白室或擦米室。碾米机运行时,米粒边喷雾着水,软化皮层,边脱皮,因此,用较小的碾白压力达到较好的碾白效果。加湿量上室为0.6%~0.8%,下室为0.2%~0.3%。

3.2.3 实验结果

(1)加工精度等级10%特二粳(出口米)。 对两组入库大米,分别按出口大米检验规程扦样、检验,均符合质量标准。 感官评定: 留皮程度与留胚率相近,色光实验组优于对照组。糠粉含量两组经修约为0.01%(标准0.02%),但数据修约前对照是0.014%,实验组是0.007%,两者实测量相差一倍之多。 水分对照组与实验组相同,均为14.8%。

(2)碎米含量。 对照组为9.2%,实验组为7.1%,米品整齐度后者高于前者2.1%。

(3)糙出白率、出米率与米糠、米粞出品率如表4 所示。

表4 糙出白率、出米率与米糠、米粞出品率 %

(4)碾米千瓦时产量与吨大米碾米耗电量如表5 所示。

表5 碾米千瓦时产量与吨大米碾米耗电量

当时吴县八家碾米厂同时购进MNF160/P130型碾米机。 连续多年年报反映,加工特等粳米,出米率高出县平均水平高1.8%~2.2%, 吨大米耗电量低4.41~4.88 kW·h。 20 世纪90 年代初,国家粮食主管部门颁发企业上等级的文件,其中有出米率、吨大米耗电量这两个考核指标。 湘城米厂加工特等粳米的出米率、吨大米耗电量好于一级企业的指标。显示出喷湿碾米的工艺性能远胜于喷风碾米。

4 喷湿精磨上光

4.1 冷湿精磨

机理是米粒在湿润状态下, 且在一定的精磨压力(主要是来自出口压力门的轴向压力),进行精细研磨,就像在磨刀传上加水磨刀一样,磨去粒面残留的糠粉,磨平前道砂辊碾白留下的微细的碾痕,水化作用后,米色白净,粒面光滑如洗;检验制品的“糠粉”含量为“痕量“→“未检出”。 冷湿精磨其着水量大于喷湿碾米。

早在1970 年,外贸有5%精制特一粳米出口任务,在苏州地区定了4 家碾米厂。 该米品加工精度、整齐度和透明程度高,要求米色白净,粒面光洁,糠粉含量限值为0.01%。

冷湿精磨历经二代机型三种技术。 当时湘城米厂前道用四台改用砂辊的135 型碾米机三机出白,加工精度基本达到特一等级。 最后用一台135 型铁辊碾米机(两节铁辊)进行着水精磨上光。 在米机中心处装上喷水嘴,内孔口径2 mm。 着水量为1.0%~1.2%。 要求米筛孔中不渗水,而要挂“面条(湿润的糊粉层粉屑)”。制品达到出口标准。但在运行过程中存在缺点,精磨上光机工作超过1 h 就会“塞车” ,严重影响设备运行率,导至班产低。 这是第一阶段。

之后, 前道用3 台MNF160/P130 型碾米机三机出白。精磨上光机虽然仍用135 型铁辊碾米机,但碾辊改用“长度110 mm 螺旋推进器和长度342 mm单节铁辊”,以加大轴向推力。米品光洁度有所提升,“塞车” 次数虽有减少, 不过一个工班仍要2 次。 这是第一阶段。 由于质量优且稳定,被上海商检局、上海粮油进出口公司定为“厂检” 单位。

而后, 前道用3 台MNF160/P130 型碾米机三机喷湿碾米出白。 精磨上光机用浙江绍兴粮机厂制的铁辊喷风碾米机改制。 该机型碾白室为六角形筛筒,筛孔45°钭列,冲有凸点,无米刀和压筛条等局部阻力装置,同时,出米口为轴向“环形”, 压力门为大圆盘弹簧调节压力门,以调节轴向压力的大小。这种出米方式比径向出米畅。碾辊有两根凸形碾筋,背部开有喷风口。轴向喷风。 改造方法:增加喷湿系统(方法同上);凸形碾筋上口倒磨削成圆弧形;大圆盘压力调至最小;着水量为1.2%~1.5%。动力由第二阶段13 kW 减为7.5 kW;只要在班后对精磨上光室清理一次,可保下一个工班能正常运行,时产量与班产量大幅增加。碾米增碎少。特别是粒面光滑洁净水色好,获得外商好评,被外贸公司定为定点生产厂。

4.2 热湿上光

机理是米粒经碾白、冷湿精磨后,碾磨深度——糊粉层已被碾去,粒面为胚乳组织。米粒在上光室受到高于米淀粉糊化温度处理,表层淀粉糊化,经流化床冷米器降至室温后形成胶凝膜,粒面有光泽感,晶莹发亮,达到不淘洗化的目的。

1984 年开发精洁米。 在冷湿精磨机后增加一台热湿上光机,两机呈梯阶式排列,冷湿精磨机的出料口直接对准热湿上光机的进料斗。 热湿上光机也是利用铁辊喷风碾米机改制。 改造方法基本上与冷湿精磨机相同。 不同之处:凸点筛板改为平板筛,筛孔45°钭列;水源接热水筒;拆去大圆盘弹簧调节压力门;喷风风机进风口接上一节风管,进口设在上光机出料口与升运机的进料斗处上方, 运行时吸取热湿风,利于热湿米流降温散湿,而且提高喷湿气流的温度。 操作要点是进料闸门全打开,即进料斗不存粮,畅进畅出的方式;其着水量稍大于冷湿精磨,前道冷湿精磨的加水量减半。经技术改造,建成当时国内第一条日产80 t 精洁米的生产线,而且所有技术装备全部是国产的。加工精度参照出口特二粳,碎米等级为8%,出米率71.5%~72.2%(正品率),吨大米耗电量 (从稻谷入下粮坑至成品打包全过程)32.6~33.2 kW·h,产品出厂合格率保持100%。

项目及产品通过市级鉴定后投放上海市场,获得市民青睐, 成为热销米品。 新民晚报多次进行报道。 全年满负荷生产仍然满足不了市场需求。 1988年获得江苏省优质产品称号。1989 年进京参加全国名、特、优农产品在人民大会堂举办展销会,60 t 精洁米不到两天时间被北京市民一抢而空, 新民晚报发表了题为“湘城精洁米走进大会堂” 报道。这条生产线一直用到2001 年企业转制才停用。

现在不少现代化碾米厂配用的上光机的动力44 kW,不但耗能大,而且往往抛光过度,增碎率高,导致正品率低。

5 结语

从投入产出比与经济实效性来看, 粮机研究单位、粮机制造厂开发喷湿碾米机、冷湿精磨机、热湿上光机与流化床冷米器或垂直振动冷米器很有必要,也大有作为。对正在用国产喷风米机的碾米厂也可以通过技术改造实施加湿碾米。