高铁隧道下穿煤层采空区控制施工技术研究

2023-12-07余绿山

余绿山

摘要:鉴于现有控制施工技术对顶板位移量的控制仍不够稳定,故需对高铁隧道下穿煤层采空区控制施工技术进行深入研究。首先,在现场布设抽排水设备和管線、工作面和采空区位置。其次,计算在煤层回采过程中底板破坏程度并选定支护方案,利用锚杆与锚索协同支护提高承载能力。再次,设置临时截排水沟进行合理有效排水,并采用5m长φ42钢花管进行径向注浆加固。最后,用孔口管内偏心轮跟管工艺进行注浆,根据采空区高度调整钻孔长度。实验结果表明,随着采空区的高度增加,层间距能够始终控制在8mm范围内,说明本文设计技术的应用效果较好。

关键词:高铁隧道;穿煤层;采空区;施工

0 引言

随着高速铁路的快速发展,高铁隧道建设面临的地质条件也日益复杂。其中,高铁隧道下穿煤层采空区的施工技术成为一个颇具挑战性的课题。煤层采空区的存在可能会引发隧道施工过程中的地质灾害,如塌方、突水等,对工程建设和运营安全构成严重威胁。因此,开展高铁隧道下穿煤层采空区控制施工技术研究至关重要。一般通过对采空区影响段落隧底变形进行观测,并使用钻头按照具体定位进行施工,然后对采空区进行注浆加固,来准确达到施工目标。如此可以在一定程度上提升采空工作的施工速度,同时还能够保证一定的施工安全性。

传统采空区控制施工技术在大范围煤矿中应用时,如果在施工环节中误差过大,就会造成围岩发生变形[1]。如果支护不及时,在顶板形成松散破碎区易发生顶板事故,导致结果难以符合预期。本文以高铁隧道下穿煤层采空区控制施工技术为研究目标,结合实际情况进行测试与分析。

1 工程概况

中铁十二局集团承建的白云山隧道位于四川省内江市资中县境内,隧道全长13340m。全隧设置7座斜井,为高瓦斯隧道。隧道最大埋深约260m。地下水主要为基岩裂隙水,分布不均,局部可能会发生突水突泥风险。

根据地勘情况可知,威远县铁炉湾页岩矿采空区三水平运输巷堵头位于DK136+146左线线路中线右侧约68m。DK139+525~DK140+305段处于尖山水库影响区,在砂岩和泥岩接触带及砂岩段落时,水量较大,会发生涌突水问题。隧道修建过程中,水库水和其他地表水会通过导水缝进入隧道,为此需对掌子面进行施工。施工时需要在开展综合地质超前预测预报工作,防止采空区坍塌、突水、突泥等。

2 穿煤层采空区控制施工要点

2.1 采空区回采巷道布置

2.1.1 工作面巷道布置

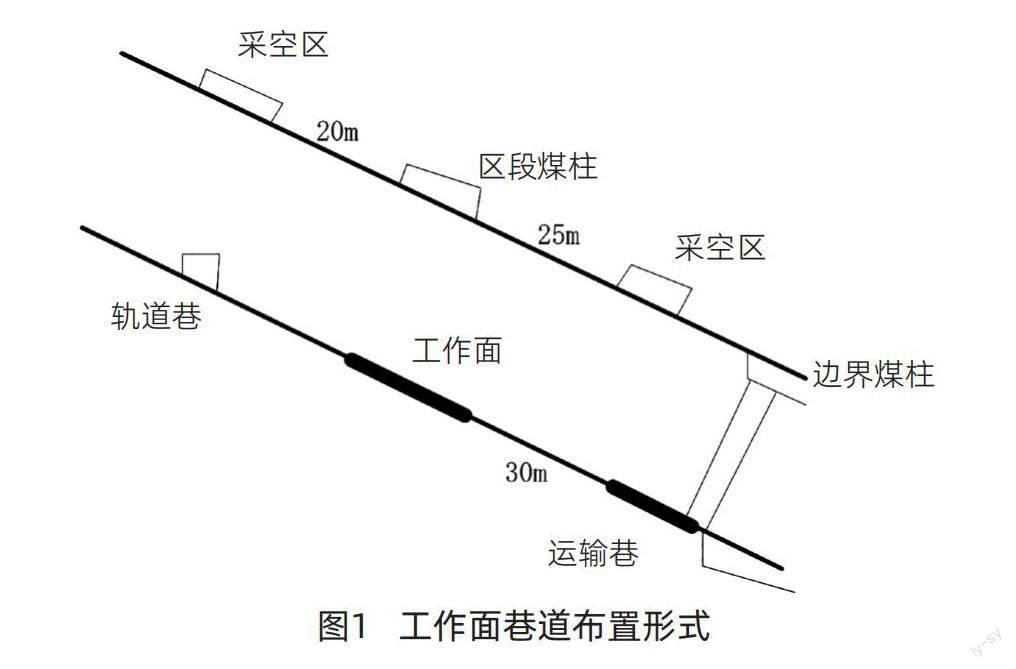

根据超前水平钻孔出水情况,推测水库水通过通道进入隧道空间的时间。根据反坡排水方案,在现场布设抽排水设备和管线,及时将涌水排出洞外[2]。工作面巷道布置形式如图1所示。该工作面轨道巷位于采空区底部,靠近区段煤柱。运输巷则位于采空区另一侧。

2.1.2 应力控制

巷道围岩在煤柱的支承压力作用下,会发生应力整体集中的情况。鉴于此,需要对工作面的回采巷道出现煤柱的高应力进行控制,以确保巷道与上方水平距离满足如式(1)所示的条件:

式中:v为不同煤层之间的平均间距;m为煤层厚度;α为倾斜角度;θ为支撑压力传递角。通过公式(1)计算,得到工作面回采巷道与上方的距离关系,以为合理布置巷道提供基础[3]。

通常,煤柱靠近采空区的一侧会出现应力集中的情况,为了使煤层采空区底部的垂直应力符合要求,需要通过布置沿空留巷来保持应力,使得巷道稳定。

依据滑移线场原理可知,在煤层回采过程中,底板的最大破坏程度t的计算如下:

式中:R为采高,H为应力集中系数,l为底板岩层的内摩擦角。通过计算,能够得到煤层之间的厚度,前一煤层回采后,据此可以判断另一个煤层的完整性。

2.2 确定支护方案

2.2.1 支护的作用

需针对煤层回采巷道受到破坏的类型不同,进行支护方案选定。为了避免掘进巷道时顶板冒落,要及时支护,以便有效减小空顶距离,强化围岩初期强度,防止围岩发生变形。同时保持整体结构的完整性,以提高承载能力[4]。通过使用锚杆,使浅部岩层形成整体稳定的梁形结构。锚杆、锚索协同支护拱梁耦合,以增强主动支护能力。顶板破碎无法锚固时,考虑采取注浆加固,提高围岩完整性和承载能力[5]。

2.2.2 支护要点

支护采用6根螺旋锚杆,顶板锚索规格为Ф15×2500,间隔两排锚杆布置锚索。该采空区是私人老矿井,年代久远,推测它与原联合煤矿的采空区相连。采空区的底部距离隧道顶部约为4~6m。

根据地质勘查资料,推测采空区的洞隧道纵向分布与6#斜井小里程隧顶采空区相连,底部距离隧道顶部4.5~7m。为了确保施工和后期运营的安全,需要对顶部的采空区进行注浆加固,并调整相关的支护参数。

为确保施工安全,降低对周围岩的扰动作用,必须采取严格的支护措施和合理的施工方法。同时调整采空区段落二次衬砌结构,布置防排水措施。

2.3 隧道顶部采空区加固施工

2.3.1 准备工作

在隧道顶部采空区加固施工前,首先需要进行地表预处理,清除表面的松散碎石和杂物。设置临时截排水沟,实现合理有效地排水。在中线左右15m范围内进行竖向钢花管注浆加固。

2.3.2 注浆加固

在注浆过程中布设小导管,使用的注浆材料为水泥浆。通过控制水灰比来调整制浆[6]。注浆压力范围为0.3~

0.5MPa,具体灌浆压力可根据现场灌注情况进行调整。

边墙采用5m长Ф42钢花管进行径向注浆加固,交错布置。随着注浆压力逐步升高,当达到终压实时停止,并稳定一段时间。在洞内开挖至D1K129+145之前,需要适当增加钢拱架的高度,使其形成管棚群。采用长度为25m大管棚在拱部布置。安装内层拱架,并将管棚外露的尾部加固在拱架外侧。

2.3.3 施作超前小导管

喷射混凝土以确保初支面的平整度。根据开挖情况,在下循环开挖之前,在管棚间隙中施作超前小导管,形成双向预加固体系,确保施工安全。

在超前支护完成后,采用三台阶预留核心土法进行开挖支护。采用少装药短进尺,以减小对地表土层的扰动。采用双层钢拱架以及加强锁脚锚杆进行支护。在外层拱架腹板钻孔并施作超前小导管,两层拱架间采用连接筋焊接使其形成初支体系,以提高整个初支体系稳定性。

2.3.4 增设排水板

根据地质情况,对地表及洞内沉降观测点进行定期观测[7]。待初期支护沉降稳定后,增设排水板进行排水。当衬砌强度符合要求后,对极浅埋地表逐层夯填至设计高度,形成封闭层。

2.3.5 拱部加固

利用I20a临时套拱实施加固,以确保安全。采用孔口管内偏心轮跟管工艺进行注浆,加固范围为拱部15m范围的采空区,每环布置7个钻孔,环向间距为3m,钻孔长度根据采空区高度进行调整。

3 实例应用分析

本文以实际地质情况为基础,针对回采巷道顶板不同测点垂直位移量变化进行研究。预期目标为两煤层间距控制在8mm以内时,有利于提升回采巷道的稳定性。

3.1 建模

在采空区高度变化时,通过FLAC3D数值模拟软件,对穿煤层下部煤层回采巷道的稳定性进行模拟。将煤夹层厚度和采空区高度进行正交设计。

在建模过程中,在煤层回采巷道的顶板及两侧中点设置测量点,记录该点的垂直位移。下部煤層回采巷道稳定性模拟如表1所示。

3.2 位移量变化分析

采空区高度为12m时,下部煤层回采巷道开挖后,巷道顶板和两侧位移量在两煤层层间距的变化如图2所示。

由图2可知,下部煤层回采巷道开挖后,煤层间距增加,顶板位移量逐渐减小并稳定在0m。随着采空区的高度增加时,下部煤层回采巷道的稳定性,随着上部煤层采空区高度的增大而逐渐增强,使得层间距控制在8mm范围内,符合预期效果。上下煤层的层间距越大,回采巷道的稳定性越强。

由此说明,运用本文施工技术能够使煤柱的支承应力得到一定累积,使得向底板岩层中的传递应力增加,适用于煤层开采厚度较大的情况。

3.3 整体施工效果

通过采取严格的支护措施和合理的施工方法,以及调整采空区段落二次衬砌结构和布置防排水措施,确保了施工安全,降低了对周围岩的扰动作用。

同时,在注浆过程中控制水灰比、注浆压力和钢花管的布置,提高了加固施工的效果。通过地表和洞内沉降观测,对施工过程进行监测和调整,确保了工程的安全和稳定。

4 结束语

本文研究了高铁隧道下穿煤层采空区的控制施工技术,主要内容包括采空区回采巷道布置、应力控制、支护方案确定以及隧道顶部采空区加固施工等。通过实例应用分析,证明了该技术的可行性和有效性,为类似工程提供了有益的参考和借鉴。但该设计还存在不足之处,如工期的不合理分配问题,收集现场施工资料的问题等。

今后在研究中,要根据地表调查和洞内出水情况,推进计划过程中的各项任务,持续高效的进行安全施工。要科学制定反坡排水应急措施,降低施工风险,改良洞周土体,以提升施工过程中的经济效益。要科学采用超前注浆堵水,全面推进施工生产,确保高铁隧道下穿煤层采空区控制施工技术更高效,更安全的应用。

参考文献

[1] 李建旺,冯仕文,周喻.隧道下穿采空区施工围岩灾变演化的力学机制[J].中南大学学报(自然科学版),2021,52(2):543-554.

[2] 李彬,郭辉,王兆宇,等.极近距离煤层采空区下覆工作面采场围岩控制技术研究[J].煤炭技术,2022,41(9):57-60.

[3] 段春生.铁路隧道壁后煤层自燃灭火关键技术研究[J].中国矿业,2022,31(8):145-150.

[4] 顾士坦,卢佳欣,王洪磊,等.特厚煤层双采空区下巷道围岩支护控制技术[J].煤炭技术,2022,41(7):5-10.

[5] 万磊,孙茂如,赵吉诚,等.近距离煤层复杂采空区漏风规律及防控技术研究[J].中国矿业,2022,31(1):114-120.

[6] 潘锐,杜文正,程桦,等.隧道下穿采空区初期支护围岩变形及受力研究[J].采矿与安全工程学报,2022,39(5):901-910+920.

[7] 杨朝晖,李文强,王海,等.下伏采空区的寓仁隧道残余变

形预测研究[J].中国矿业,2022,31(6):144-150.