带式输送机胶带更换中连续换带装置的应用

2023-12-07郑凌云

郑凌云

摘要:针对煤矿盘区带式输送机长期运行过程中皮带钢丝绳存在的磨损、漏绳等问题,提出皮带及时更换的必要性和紧迫性。基于传统换带工效低、风险大、时间长等弊端,对以液压驱动为驱动源,采用三级履带底盘为传带机构的连续换带装置展开设计,通过仿真得到液压元件、液压缸夹紧回路、马达拉带回路等性能参数取值,最后展开拉力试验及现场工业试验,验证了设计方案的科学性与合理适用性。

关键词:带式输送机;胶带更换;连续换带装置

0 引言

带式输送机作为一种主要的煤矿生产运输设备,在采区平巷、上下山、大巷、井口运输走廊等处应用广泛。固定式胶带机大多配备钢丝绳芯胶带,钢丝绳芯胶带强度高,阻燃效果好,运输能力强,但单位质量大,较难搬运和安装。

带式输送机胶带更换任务繁重,传统的换带方式是通过硫化工艺将新带和旧带融合,通过绞车牵引硫化后放带更换。这种处理方式必然耗费大量人力物力,危险性极大。而履带牵引连续换带装置结构紧凑、操作简便、安全可靠,能有效避免传统换带技术弊端。

1 煤矿概况

某煤矿盘区带式输送机皮带搭接点较多,受大块矸石冲击大,现状带面中间处所覆盖的胶薄剩余量少,横向尼龙绳外露。皮带钢丝绳外露面积在皮带总面积中的占比达2/3以上,大面积修补必然延长干胶耗时。钢丝绳原胶脱落锈蚀,引发戗绳及贯穿等安全事故的可能性较大,为此必须对病害皮带展开更换。

拟使用的新带设计输送量为3500t/h,输送机长度4900m,适应-3~+5°的巷道坡度。设计提升高度为50m,带速为4.5m/s,带宽为1.6m,储带长120m,径向拉伸强度为2000MPa/mm。

2 连续换带装置设计

该矿井盘区强力皮带机更换4900m长的新带,主要通过履带牵引装置将上层旧带牵引出胶带机,使新带换入胶带机。机头段驱动电机至联巷巷道较宽处叠放连接,并于联巷口后方连接胶带机机架和上层旧带。将滚筒绕机头卸载至机尾滚筒后装置吐出旧带,经由卷带装置卷收后通过装载机回运。

2.1 装置构成

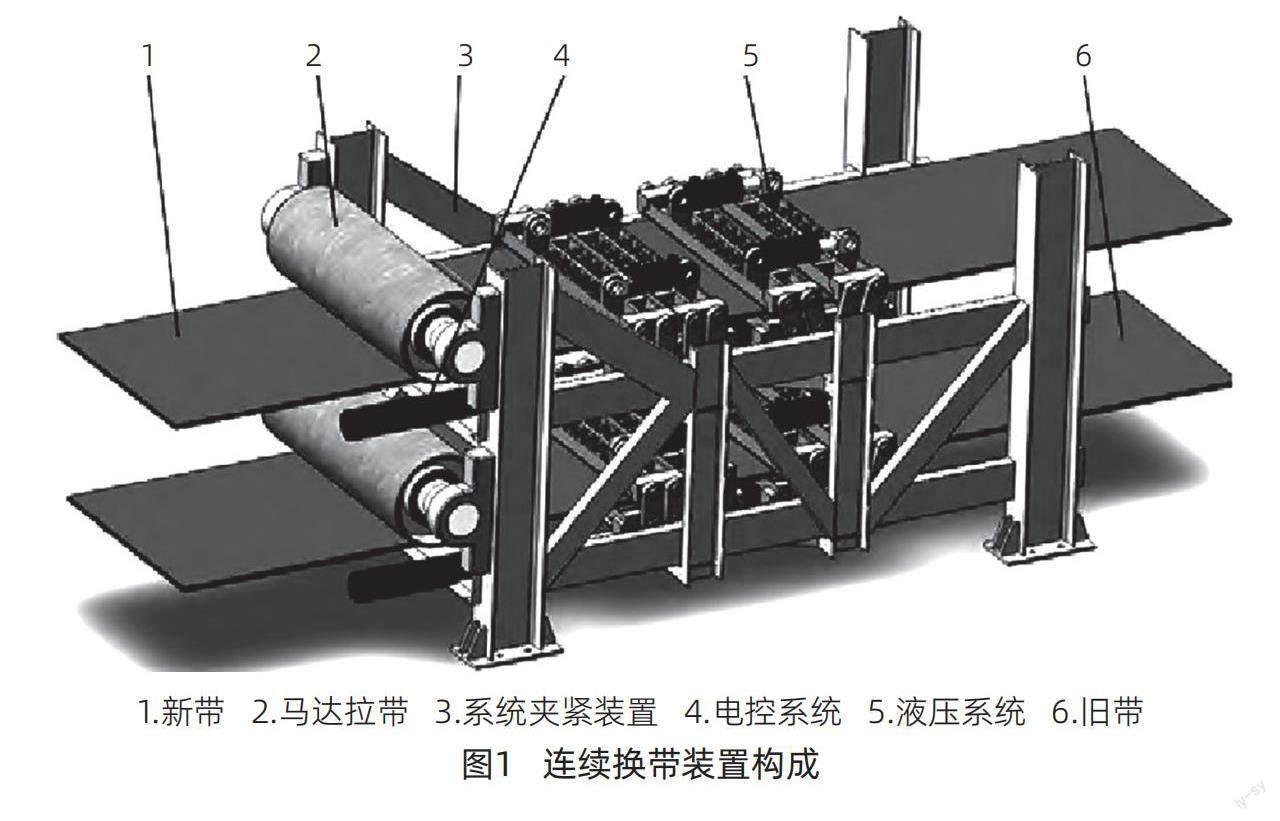

带式输送机连续换带装置主要包括底座、新旧带夹紧装置、电控系统、液压系统,如图1所示。其中,新旧带夹紧装置中2条履带底盘均平行设置,并通过夹紧液压缸和横梁连接;履带底盘前部均设置单边牵引力102kN的大转矩马达,马达输出端设置减速器,速度直接传递至大链轮,以保证履带运行过程的稳定。

带式输送机连续换带装置液压系统由马达拉带、液压缸夹紧装置、调角底盘液压缸、防跑带夹紧等4个回路组成。系统开始工作时,调角底盘前后支腿液压缸活塞杆从结构内伸出,防跑带机构及夹带机构均借助液压缸活塞杆的伸缩,达到控制履带底盘上下运动的效果。

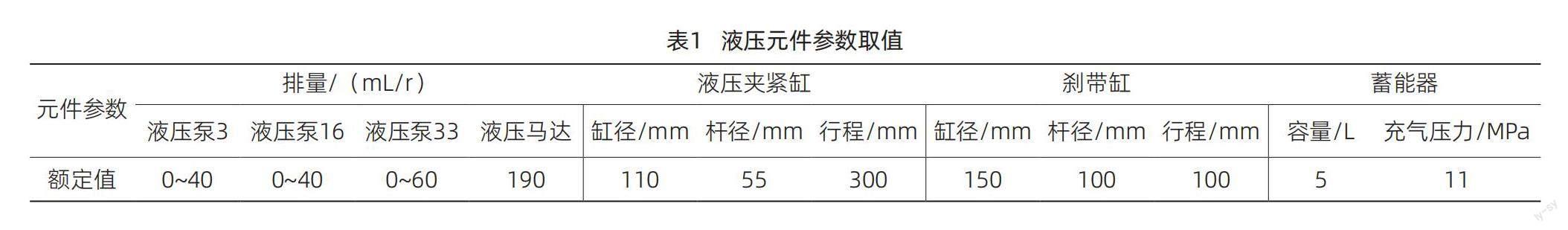

此后,上中履带底盘马达进入工作状态,以驱动方式拉起旧胶带。液压变量马达通过控制输入排量控制马达旋转速度。防跑带机构液压缸则在换带启停和突发情况发生时,及时刹停输送机胶带,避免引发严重事故[1]。液压液压缸中液压泵、液压马达、夹紧液压液压缸、刹带液压缸、蓄能器等元件参数取值情况见表1。

2.2 换带流程

换带时旧带接新带同步拉放,即在旧带回收过程中将新带敷设在输送机相应位置。将底盘调节至与斜井巷道坡度协同位置,收回液压夹紧缸活塞,并使中上底盘、中下底盘分别夹紧胶带。

然后驱动马达使上中履带分别逆时针、顺时针旋转,期间通过履带底盘将液压缸夹紧力转化成摩擦力,将摩擦力转化成牵引力,以拉起旧带。下中履带底盘将新带夹紧后置入井下,下履带底盘未安装马达且无动力,但链条可转动,将新带夹紧后,借助底盘下表面摩擦力即可实现转动和牵拉。

在井口更换斜井输送机胶带时,主要借助履带式底盘及防跑带刹车辅助设备将旧带拉起,敷设新带。与传统换带工艺相比,连续换带装置应用过程中,井下全部作业均可在井口进行,换带安全性大大提升,且通过地脚螺栓固定换带装置的步骤也同时可以省去[2],整个过程得以简化。

换带开始前停止输送机运行,并将井口机架和托辊全部拆除。在井口汉柱前方安装换带装置,并通过普通胶带分别将输送机上下膠带卡死。拆开换带装置后将胶带插入,再组装。切断胶带后,让换带装置后方保留2.0m长度,上下胶带头分别穿过收卷机构以及防跑偏机构。将新带和旧带头放置在加热板上,将两者橡胶部分剥除后使剩余钢丝绳交错排列,覆盖新橡胶材料后通过加热板加热硫化。

将普通胶带夹拆除后启动泵站电机,使防跑带装置夹紧下胶带,放松上胶带。启动履带底盘试拉胶带,试行一定距离。若期间能轻松拉起胶带且过程稳定,则停车试放胶带,结束试车后即开始换带。由拉带底盘拉起旧带的同时,放带底盘释放新带。拉放带速度应由调节液压阀控制一致,以保证换带过程的连续性。待后方卷带机卷收旧带至一定长度后暂停换带,切断旧带并打包调走后,放入新滚轴重新穿带,直至带式输送机旧带更换任务全部完成。

待新带全部铺设完成,将换带装置中的上下胶带夹紧,并合拢硫化上下带头。拆除换带装置,将输送机井口托辊等结构均一一恢复,同时紧固滚筒螺栓、盘闸螺栓。

3 连续换带装置液压系统仿真

3.1 液压缸夹紧回路仿真

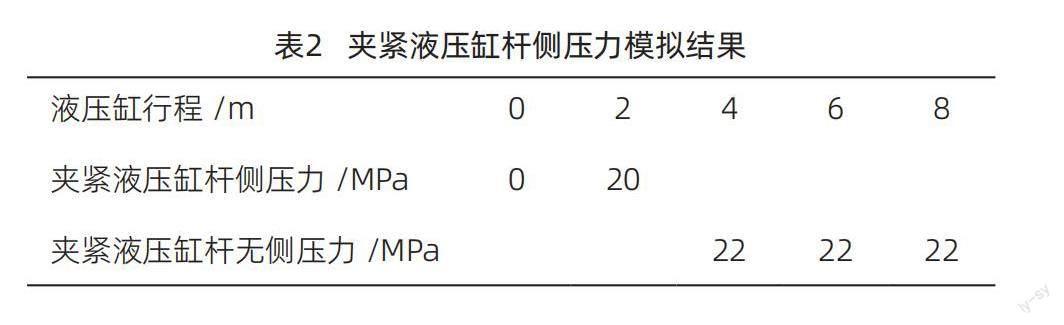

在建模并设置好液压缸夹紧系统后,在软件中点击开始模拟,系统内便会显示出模型中油路通向,夹紧液压缸初始行程运行至满行程的过程中,液压缸杆侧压力变动模拟结果见表2。

根据模拟结果可知,夹紧液压缸活塞杆在仿真过程开始后1.5s内全部伸出,杆侧压力为20MPa,接触胶带期间存在被动压力,随后趋于稳定。结合液压缸参数仿真模拟结果可知,夹紧液压缸能提供350kN的夹紧力。

3.2 马达拉带回路仿真

新带质量取20t、30t、40t的情况下,马达压力变动结果见表3。

表3结果显示,马达压力随着负载的增大而增大,并在升高过程中存在短暂波动。分析认为,马达中进入油液前前置碟状弹簧开启,弹簧受到压缩后系统压力随之降低,马达压力也趋于稳定。

再结合对不同泵排量下马达输入流量的变动趋势看出,随着泵排量增大,换带速度加快,初始阶段泵排量升高至峰值后快速下降,随后则保持平稳。主要原因在于油液进入碟状簧腔约耗时1~3s,弹簧得到压缩后再驱动马达进入平稳旋转状态[3]。

4 连续换带现场试验

4.1 拉力试验

固定连续换带装置,并将2条输送带夹紧于上中下履带底盘间。上输送带端与拉力计连接,下输送带端则通过钢丝绳连接拉力绞车。拉带系统拉力值通过拉力计测试,并通过绞车模拟换带过程中胶带自重。

拉力试验期间,应加强下输送带是否打滑的观察。马达系统压力、夹带液压缸压力等参数值,均从液压泵站压力表直接读取。在按照图1要求设置好试验系统后,启动绞车和换带装置,展开拉力试验。

试验结果汇总情况见表4。由表4可知,履带系统能产生460kN的最大牵引力,而夹紧力基本维持在350kN,即上中履带夹紧旧带以及中下履带夹紧新带的作用力均为350kN。

拉力试验过程中的上中履带底盘前置液压马达,具备弹簧抱死动力性能,在旧带夹紧过程中履带链不会因承受胶带质量而倒转,故旧带始终承受正反向摩擦力。下履带底盘无液压马达设计,主要起到辅助中履带底盘夹紧新带的效果,故新带仅承受中履带底盘面摩擦力。

拉力试验开始后,下胶带在绞车的拉动下以5.0m/min的速度向左移动,中下履带间无下输送带打滑现象,意味着绞车在履带间拉动胶带的操作不可能出现,连续换带装置设计合理,连续同步换带工效高。

4.2 工业试验

在该煤矿盘区现场展开履带牵引连续换带装置试验,更换其主斜井带式输送机旧带。就试验环境参数而言,旧带长3000m,新带长1500m,新带厚25mm,巷道坡度均值为8°,胶带质量为80~100kg/m。

根据试验过程中所取得的液压马达压力结果可知,上马达压力在12~14MPa之间,下马达压力为19MPa,上中及中下夹紧压力均为10MPa,下防跑带压力为20.8MPa。参数取值完全符合《煤矿安全生产规程》相关要求,可为带式输送机旧带连续更换提供充分保证。

5 结束语

综上所述,基于液压仿真系统所设计出的连续卷收舊带、铺设新带的换带装置,对于不同运输形式及运输功能的履带牵引系统均较为适用,该装置液压系统能实现带重20~40t间的压力变化,并能自动调节泵排量和换带速度之间的关系。

拉力试验结果表明,连续换带装置能产生460kN的牵引力和350kN的夹紧力,与当前煤矿盘区带式输送机性能吻合度高。

现场测试结果显示,履带牵引连续换带装置在进行摩阻力30t胶带更换时速度可达5.76m/min,换带总耗时51h,与传统换带过程相比,工效提升显著。

参考文献

[1] 逯文强.履带牵引连续换带技术的研究与应用[J].煤炭与化工,2021,44(5):64-66.

[2] 张伟柱.履带牵引换带装置在王庄煤矿主斜井胶带更换中的应用[J].煤,2020,29(10):32-33+85.

[3] 舒汉国.履带牵引连续换带装置更换胶带的研究[J].价值工程,2019,38(4):137-139.