HDC加固受损钢筋混凝土柱轴压性能试验研究及数值模拟

2023-12-04寇佳亮,蒋海风,李华华等

钢筋混凝土(RC)柱是建筑工程结构中最基础的承重试件,但由于使用载荷增加、设计存在缺陷以及各种自然因素的干扰,造成RC柱受损,使其刚度和承载力降低,严重威胁建筑的使用安全,需要对其进行加固处理[1]。常用的加固措施有增大截面加固法、外包钢加固法、粘贴碳纤维布加固法等。增大截面加固法具有工艺简单、受力可靠等优点,但其减少了房屋净空,不能有效改善混凝土受压构件的脆性破坏形式。外包钢加固法大幅度提高了受压构件的正截面承载力和截面刚度[2-3],但其用钢量较大且容易锈蚀。粘贴碳纤维布加固法施工方便,不增加结构自重,沿纤维布基体方向的抗拉强度比钢材还高,能显著增强受压构件的承载力和延性[4-5],其加固的效果主要取决于纤维的粘贴工艺。

高延性混凝土(high ductile concrete,HDC)由于纤维的增强作用[5],使得混凝土具有更强的变形能力和良好的阻裂能力。采用HDC加固RC柱[6-7],不仅可以显著提高试件承载力和延性[8-9],而且对柱的原有结构破坏较少,加固后可以有效解决柱的开裂现象,从而预防RC柱中钢筋的锈蚀。在配制HDC的过程中,用粉煤灰等工业废料代替部分水泥,可获得良好的经济效益和环境效益。

Khan等[10]通过建立ABAQUS有限元模型,基于有效材料应力的计算准则,研究了材料强度扩展范围、几何尺寸和缩尺对ECC-CES柱轴心受压性能的影响;Emara 等[11]通过钢丝网(SWM)附加内约束,以聚丙烯纤维的体积分数(1%、1.5%和2%)、SWM排列方式和SWM层数为主要参数,研究了工程水泥基复合材料(ECC)圆柱在轴压荷载下的力学性能。邓明科等[12]通过对HDC试块进行二次抗压试验,得出试块受损后其抗压强度相比第一次试验损失较小,表明HDC具有良好的耐损伤性能。文献[13]通过HDC加固震损RC柱的轴心受压试验,研究了震损柱在大的截面尺寸和高度下HDC加固对混凝土短柱加固效果的影响,提出了受损短柱轴心受压承载力公式。

综上,为研究HDC对受损RC柱的加固效果,试验设计制作了三根预损RC柱,通过改变HDC加固层厚度,对预损柱进行加固修复,通过不同厚度HDC加固受损RC柱的轴心受压试验,总结出其裂缝发展和破坏规律,根据试验现象及试验数据研究箍筋、纵筋和HDC加固层的联合作用机理。在此基础上,建立了HDC加固受损RC柱受压试件的ABAQUS三维有限元模型,通过ABAQUS对不同厚度HDC加固受损RC柱的试验进行数值模拟,并分析其受力机理。最后,通过对试验和模拟数据的分析,考虑了HDC材料强度利用系数、HDC加固层厚度以及新旧混凝土组合截面强度对受损RC柱承载力的影响,提出了HDC加固受损RC柱的承载力计算方法。

1 试验概况

1.1 试件设计和加固方法

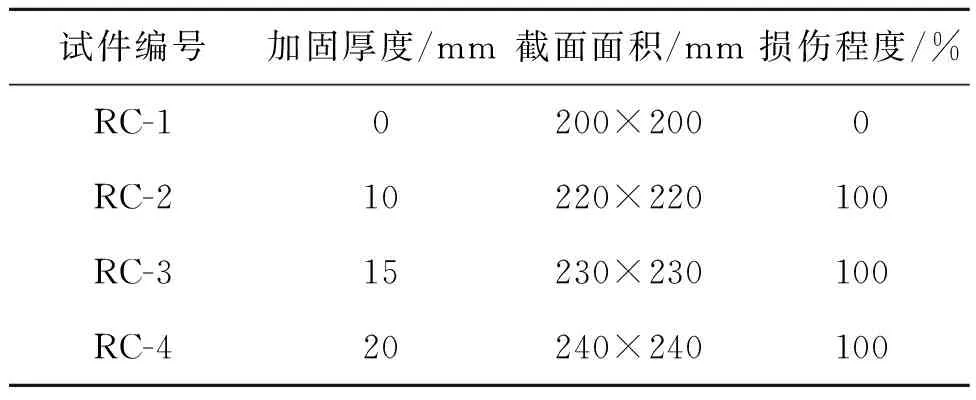

试验设计制作了4根RC方柱,其中3根为预损柱(通过轴压加载至试验RC柱峰值荷载的100%),分别采用厚度为10 mm、15 mm、20 mm的HDC进行加固,1根未加固试件作为对照组。原柱边长为200 mm,长度为1 000 mm,混凝土设计强度等级为C25,配合比为水泥∶砂子∶石∶水=1∶2.40∶3.60∶0.65,纵筋型号为HRB335,箍筋型号为HPB300,钢筋保护层为25 mm。为了使HDC加固层能够有效传递轴力,且减少人工凿毛对受损柱造成二次损伤,对损坏严重的部位要求无松渣,而对未损坏区域进行了凿毛,平均凿毛深度为10 mm,以增大结合面的粗糙度,所有损伤试件均采用模板进行浇筑加固,浇筑完成后在标准条件下进行统一养护。加固后试件的尺寸、纵筋和箍筋数量见图1。钢筋的力学性能参数见表1,加固设计方案见表2。

图1 试件设计示意图Fig.1 Schematic diagram of specimen design

表1 钢筋力学性能参数表

表2 加固试件设计方案Tab.2 Reinforced specimen design plan

1.2 材料力学性能

试验纤维选用聚乙烯醇纤维(PVA),体积掺量为2%,主要性能指标见表3。基于文献[13]对配合比的研究,本试验HDC配合比见表4。

表3 纤维性能指标Tab.3 Fiber performance index

表4 HDC 配合比Tab.4 HDC mix ratio

试验前按照相关标准[14]测试了混凝土试块和HDC的平均抗压强度值(fcu,m)和平均抗拉强度值(ff,m),其力学性能指标见表5。

表5 HDC和混凝土的力学性能指标Tab.5 Mechanical properties of HDC and concrete

1.3 试验装置及加载制度

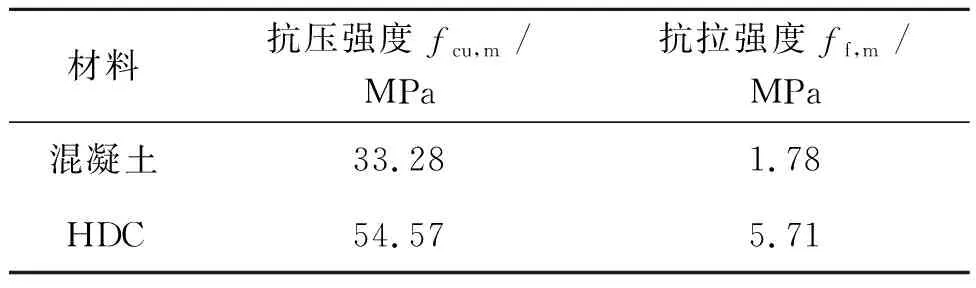

试验加载装置为YAW-5000F液压伺服试验机,如图2所示。试验前,先清理试件灰尘,将试件刷白,以便试验过程中对裂缝进行观察。轻微打磨试件上下表面,对试件进行调平对中,在柱顶部铺砂,以确保柱顶面均布受压。正式加载时,先采用力控制的加载方式,每级加载50kN,设置荷载持荷,以模拟试件承受静力荷载时的受力状态。当荷载达到最大荷载的75%时,将加载方式转换为位移控制,加载速率为0.1mm/s。当荷载降到最大荷载的60%左右时,停止试验。

图2 试验加载装置及其示意图Fig.2 Test loading device and its schematic diagram

2 试验现象与结果分析

2.1 试验现象

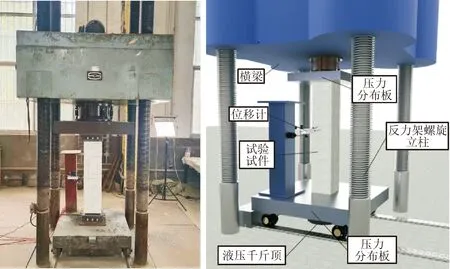

对于未加固试件RC-1,在荷载加载至534kN左右时,柱顶部首先出现细微裂缝;当荷载达到800kN,裂缝发展迅速并且不断变宽,同时不断伴有清脆的断裂声;当加载至极限荷载时,柱中部裂缝贯通,柱中部混凝土出现大块剥落,荷载开始快速下降,随后试件破坏,RC-1破坏形态如图3(a)所示。

对于加固试件RC-2,在荷载加载至580kN左右时,柱右上角和左下角均有裂缝产生;随着荷载的增加,裂缝不断变宽,上下两条裂缝逐渐向柱中部延伸;当荷载加载至1 200 kN左右,上下两条裂缝在柱中部相交,此时柱右上角产生的初始裂缝宽度已达到1.5 cm;当达到峰值荷载时,RC-2柱中部出现了多条交错裂缝,并且不断伴有纤维撕裂的声音,此时初始裂缝宽度达到2.4 cm,柱中部有明显鼓凸现象,最终试件由于角部裂开而发生破坏,在这一过程中,没有发生混凝土剥落的现象,RC-2破坏形态如图3(b)所示。

加固试件RC-3开裂荷载为600 kN 左右,初始裂缝出现在柱中上部距离柱顶端12 cm处;随着荷载的增加,裂缝向下缓慢延伸,柱中部出现轻微鼓凸现象;当加载至1 300 kN时,柱南面裂缝与东面裂缝贯通,纤维摩擦声不断加大;峰值荷载过后,荷载下降缓慢,竖向位移不断增大,RC-3破坏形态如图3(c)所示。加固试件RC-4的试验现象与RC-3基本类似(图3(d))。

图3 试件破坏形态图Fig.3 Failure pattern diagram of specimen

2.2 破坏形态分析

未加固柱RC-1破坏时,裂缝围绕试件四周分布,裂缝贯穿于柱身,混凝土呈大块脱落,箍筋外露,纵筋向外凸出,发生压屈,使得试件丧失承载力。各加固试件在加载过程中,首先产生和发展的是竖向裂缝,表明在试件屈服前,加固层主要发挥的是竖向抗压能力。当发生屈服后,试件中部有明显鼓凸现象,说明加固层对核心混凝土的横向变形有约束作用。当试件破坏后,试件总体形态保持较好,除RC-2因角部开裂破坏外,其余加固柱均呈现中部鼓凸破坏,将外包HDC加固层凿开后,发现部分混凝土被压碎,其余HDC加固层与原混凝土粘结状态良好,体现了HDC较好的变形能力和阻裂能力。

2.3 试验结果分析

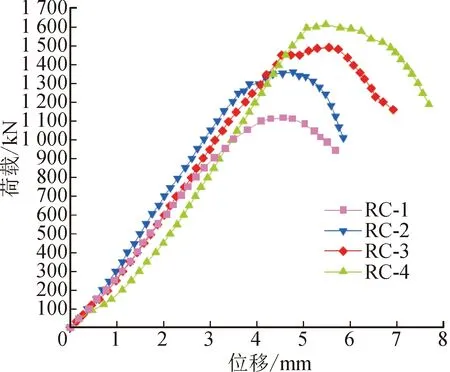

由图4可知,相较于RC-1,RC-2、RC-3、RC-4荷载上升较快,荷载-位移曲线下降段更长,随着加固层厚度的增加,受损RC柱的极限承载力和变形能力不断增加,最大荷载提高幅值约为17%~40%,极限位移提高幅值约为3%~18%。

图4 试件荷载-位移曲线对比图Fig.4 Load-displacement curve of specimen

3 HDC加固受损RC柱轴心受压有限元模拟

3.1 HDC加固受损RC柱有限元模型

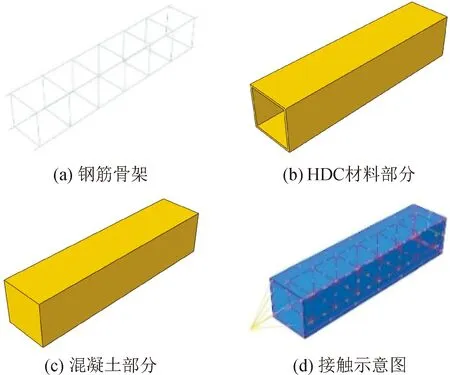

采用ABAQUS按照试验柱尺寸建立HDC加固RC柱的有限元模型,HDC加固层和混凝土单元选用C3D8R,钢筋单元选取T3D2,钢筋骨架采用嵌入的方式装配到混凝土中,边界条件为底部位移/转角完全固定,轴向荷载施加在顶部的耦合点。利用ABAQUS软件求解模块中的“生死单元”来控制HDC加固层是否参与计算,首先使加固层单元失效,对原混凝土柱施加与试验相应的荷载,以此获得损伤RC柱模型,然后再将加固层部分单元激活,模拟加固后柱的受荷工况,加载制度与试验保持一致,有限元模型如图5所示。

图5 HDC加固受损RC柱有限元模型Fig.5 Finite element model for damaged RC column reinforced by HDC

3.2 材料本构模型

混凝土、钢筋的本构模型选自《混凝土结构设计规范》(GB 50010—2010)[15]。HDC本构关系采用刘伟康[16]ECC本构关系,文献中受压本构关系如图6所示,x为应变与峰值应变的比值,y为应力与峰值应力的比值。

图6 HDC受压本构曲线[16]Fig.6 Constitutive curve of HDC under compression[16]

对于HDC混凝土上升段,拟合公式为:

y=b+ax+cx5+dx6

(1)

其中,b=0,c=6-5a,d=4a-5,则:

y=ax+(6-5a)x5+(4a-5)x6

(2)

下降段拟合后,拟合公式为:

(3)

通过对文献[16]中试验数据的分析,得到上升段及下降段拟合公式中的待定系数,a=1.10,b=1.15。

由图7可知,在试件开裂之前,曲线线性增加,当开始产生裂缝时,由于混凝土组成成分的多相性,混凝土内部应力分布不均匀,导致曲线出现上下波动,为简化计算,将上下波动的曲线拟合成一条直线。

4 HDC加固受损RC柱有限元模拟结果分析

4.1 有限元模拟结果分析

由表6可知,模拟试件RC-1(未加固)的最大荷载为1 208 kN,模拟试件RC-2(加固厚度10 mm)的最大荷载为1 419 kN,模拟试件RC-3(加固厚度15 mm)的最大荷载为1 525 kN,模拟试件RC-4(加固厚度20 mm)的最大荷载为1 653 kN,加固柱模拟计算得到的峰值荷载与试验值之比的平均值为1.034,试验误差均保持在5%以内,两者吻合较好,说明该有限元模型能够较好地模拟试验过程。

表6 有限元模拟结果Tab.6 Finite element simulation results

由图8可知,模拟试件的荷载-位移曲线在上升段与试验试件基本保持一致。各试件达到屈服时,加固试件的荷载-位移曲线相对饱满,而未加固试件在这一过程中表现较差。在达到峰值荷载之后,试件RC-1的荷载-位移曲线下降较快,而加固试件下降相对较慢,并且趋于平缓,与试验现象保持一致。模拟柱的最大应力及其应变均大于试验柱,但两者的荷载-位移曲线特征总体吻合。

4.2 有限元试件破坏形态分析

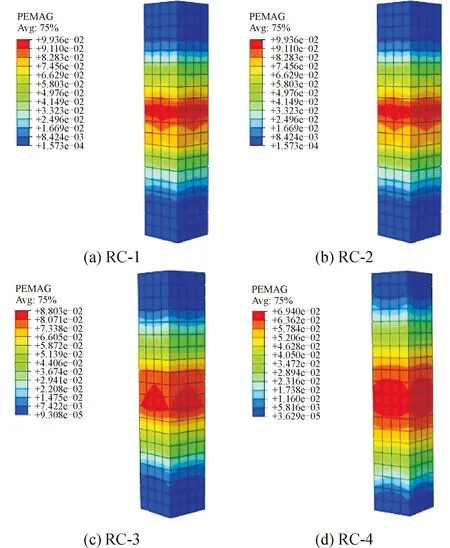

由图9可知,在轴向压力下,各试件均出现鼓凸现象。未加固试件RC-1破坏时,变形主要集中在试件中部,试件边缘褶皱明显,与RC柱的轴压破坏试验现象基本一致。对于加固试件,在轴向压力下,随着HDC加固层厚度的增加,试件中部褶皱减少,试件边缘变得平滑,鼓凸趋势由中部向两边延伸,说明随着加固层厚度的增加,HDC加固层在约束内部混凝土的同时,分担了更多轴向压力。

4.3 有限元试件各部件塑性云图

从图10分析可得,各试件塑性变形较大的位置均出现在试件中部,而试件两端的塑性变形均较小,说明加固层为核心混凝土提供的约束力并不均匀。试件RC-1塑性变形较为严重的区域集中,破坏范围较小。加固试件的塑性应变区域与RC-1相比,塑性变形严重的区域扩大,且随着HDC加固层厚度的增加,塑性变形范围向试件两端扩展,说明HDC加固层能在较大区域为内部核心混凝土提供面向约束。

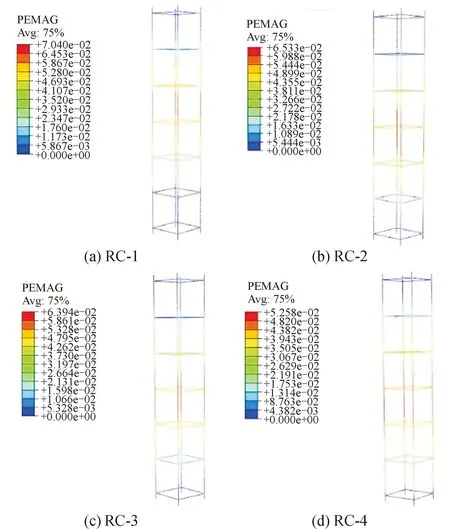

由图11可以看出,试件破坏时,混凝土中心区域的塑性应变较大,而角部区域塑性变形较弱,表明加固层为核心混凝土提供的约束力并不均匀。随着加固层厚度的增加,中心区域塑性变形不断增大,说明HDC加固层厚度能够较大程度激发原混凝土的抗压潜能。

图9 模拟加固试件破坏形态图Fig.9 Destroy shape diagram of simulated reinforcement specimen

图10 模拟加固试件塑性图Fig.10 Plastic diagram of simulated reinforcement specimen

由图12分析可得,随着加固层厚度的增加,试件在破坏时,试件内部钢筋的屈服区域也在不断增加,说明HDC加固层为内部核心混凝土提供了有效的面向约束,使得核心混凝土中有效抗压区域增多,从而使得钢筋屈服区域增加,最终保证试件承载力的稳定上升。

图12 模拟加固试件钢筋塑性图Fig.12 Reinforced plasticity diagram of simulated reinforcement specimen

5 HDC加固受损RC柱轴心受压承载力计算

5.1 HDC加固轴心受压受损RC柱机理分析

由图13可以看出,当未加固试件达到峰值应变时,应力开始下降,而HDC加固试件的应力与应变均保持上升。当原混凝土达到极限承载力时,HDC加固层开始发挥面向约束性能,使得加固试件应力继续上升。由2.1节试验可知,加固试件的峰值荷载和位移均大于未加固试件,这是由于HDC加固层提供了较大的承载力,且随着HDC加固层厚度的增大,加固试件极限位移和承载力的提高幅值也在增大。考虑到采用HDC加固能提供较大的竖向抗压能力(与普通混凝土加固相比),并且能在一定程度上约束核心混凝土的横向变形,使得核心混凝土部分处于三向受压状态,故将HDC加固受损RC方柱的轴心受压承载力分为两部分:第一部分为HDC加固层提供的承载力;第二部分为三向受压下核心混凝土提供的承载力。

图13 约束应力-应变曲线Fig.13 Confined stress-strain curve

5.2 正截面承载力计算基本假定

根据叠加原理,在推导HDC加固受损RC柱的轴心受压承载力公式时,作如下假设。

1) 预损RC柱四周外包的HDC厚度相同,且交界面不发生黏结滑移,两者能够协同变形且共同承担荷载。

2) HDC加固受损柱截面符合平截面假定。

3) 混凝土本构模型采用Hognestad等[17]建议的本构模型:

(4)

式中:fc,m为混凝土轴心抗压强度平均值;ε0为混凝土峰值应变。

5.3 HDC加固层承载力分析

由于HDC材料的峰值压应变均大于混凝土峰值压应变,当两者协调变形共同承担荷载时,会导致加固层材料强度未充分利用[18],且由4.3节可知,随着受损柱加固层厚度的增大,试件整体的变形能力也在增强,故考虑加固材料的利用对受损柱承载力的影响。定义材料利用系数η为:加固试件达到峰值荷载时,HDC材料压应力σi与峰值压应力σh的比值。由于HDC加固层与原混凝土变形协调,故当原混凝土应力达到极限应力σu时,有σi=σu。由此得到HDC加固层利用系数η的计算公式为:

(5)

故第一部分HDC加固层提供的承载力可以表示为:

N1=ηfc1A1

(6)

式中:fc1为HDC圆柱体抗压强度;A1为HDC截面面积。

5.4 核心混凝土承载力分析

文献[19]从方形钢管混凝土的角度,分析了方形HDC混凝土侧向约束减弱的影响,将HDC加固破损RC方柱等效成圆截面,借鉴其结果,得到核心混凝土承载力公式为:

(7)

式中:fc2为混凝土抗压强度;γu为核心混凝土折减系数,参考文献[20],γu=1.67Dc-0.112,其中Dc为HDC加固受损RC方柱等效圆形截面直径;k为侧向约束系数,根据文献[21],取k=2.26;ke为有效约束系数,参考文献[19],ke=1/3;ff为HDC抗拉强度;a为HDC加固受损柱截面边长;t为HDC加固层厚度;A2为原混凝土截面面积。

5.5 HDC加固受损RC柱正截面承载力计算

根据理论分析及公式推导,得出HDC加固受损RC柱正截面承载力计算公式:

(8)

由表7可得,计算结果符合加固柱的承载力随加固厚度的增加而提高的试验规律;计算结果与模拟结果均大于试验结果,究其原因可能是原柱损伤过大;HDC加固柱极限承载力的计算值与试验值的最大误差为2.02%,与模拟值的最大误差为-2.9%,所有误差均保持在5%以内,验证了计算公式的可行性。

表7 计算结果对比Tab.7 Comparison of calculation results

6 结 论

1) HDC对原受损RC柱的修复效果良好,HDC加固层延缓了裂缝发展速度,改善了试件破坏方式,极大地提高了受损RC柱的整体性,保证了轴向压力的有效传递。

2) 相较于未加固试件,HDC加固试件在达到峰值荷载之后,荷载-位移曲线下降段更长且曲线更平缓,表明HDC加固后的受损RC柱变形能力增强,承载力提高。

3) HDC加固层的厚度能够影响混凝土中心区域的抗压能力。随着HDC加固层厚度的增加,HDC能在较大区域为内部核心混凝土提供面向约束,且能够较大程度激发原混凝土部分的抗压潜能。

4) 利用ABAQUS有限元软件,建立HDC加固受损RC柱的有限元模型,模拟荷载-位移曲线和试验荷载-位移曲线吻合较好,表明有限元模型能较好地模拟HDC加固受损RC柱的受力过程。

5) 通过分析HDC对受损RC柱的作用机理,提出了HDC加固受损试件的承载力计算公式,计算结果与试验结果的误差均较小。