超长距离钢顶管顶力设计探讨

2023-12-04丛海洋彭夏军

丛海洋,彭夏军

[上海市政工程设计研究总院(集团)有限公司,上海市 200092]

0 引 言

顶管法施工在市政给排水工程中应用非常普遍,顶管一次顶进长度也屡创新高。目前设计人员在计算顶力时往往依据现行的行业标准和地方标准,但在本项目的工程实际中发现,按照规范计算所得的顶力数值与现场实际测量的顶力数值存在一定偏差,特别是在摩阻系数的选取上。顶管施工中注浆一是起润滑作用,将管道与土体间的摩擦变为管道与触变泥浆的摩擦,泥浆套的形成减小了管道顶进时的摩擦阻力[1]。王双等[2]根据土-泥浆-顶管三者的不同作用情况,施工中泥浆套形态分为浆液渗透形态、管段下沉形态、管段悬浮形态、管段上浮形态与管段水平偏转形态,并针对直线顶管中常见的3 种泥浆套形态分别给出了不同的摩阻力计算公式。如何选定相关参数,对超长距离顶管的顶力计算、中继间设置、纵向稳定、管道壁厚等都有十分关键的意义。

1 工程概况

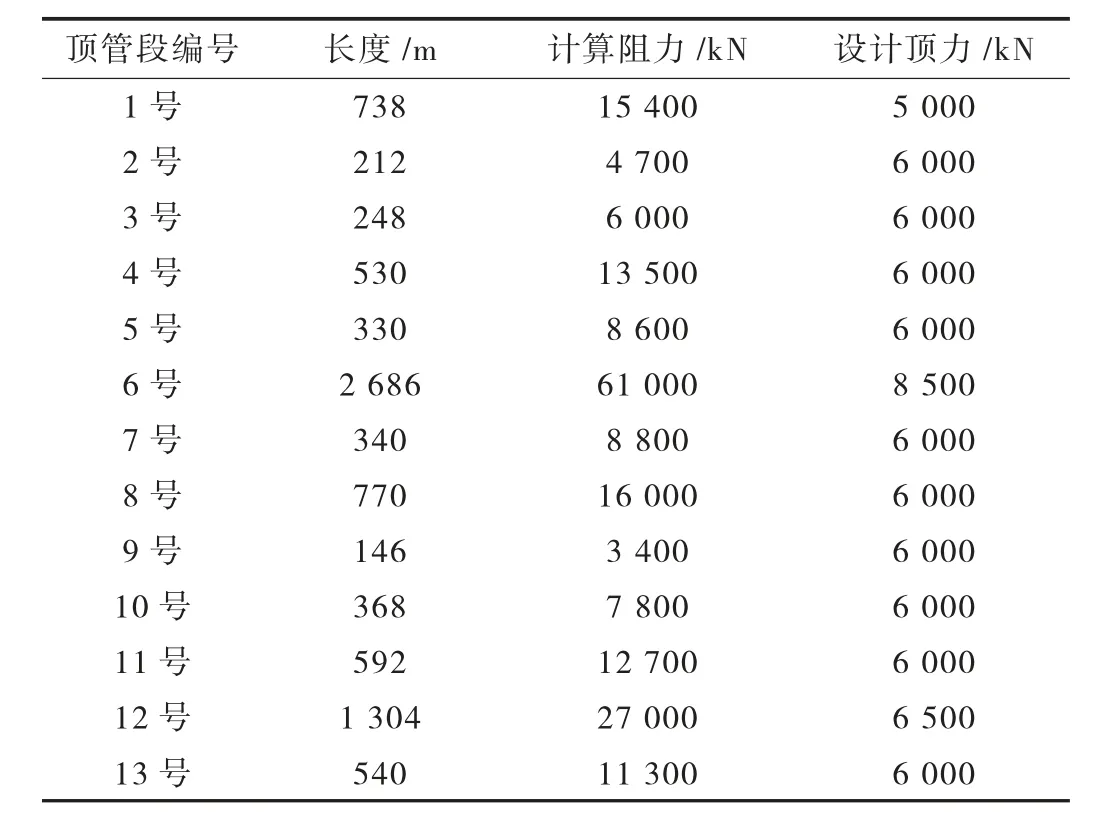

背景工程为市政取水、输水工程,自阳澄中湖取水,沿沪宁高铁穿越阳澄西湖等至相城区某水厂,设管径为计2×DN1800(局部2×DN2000)。工程地理跨度广,建设路径上有道路、湖泊、河流等障碍。管道穿越障碍均采用顶管方案穿越,顶管埋深约6~12 m,穿越土层有苏州地区典型黏性土、砂土,且部分位于承压水层中。顶管管材为钢管,工具管为泥水式顶管机,管壁与土体间采用触变泥浆减阻。各段顶管设计情况见表1。

表1 顶管设计情况汇总

2 顶力计算

本文以长度2 686 m 段顶管为例,本段顶管管道的设计直径为2×DN2000,壁厚24 mm,顶管设计中心标高-9.0 m,埋深约11 m,顶管穿越土层为⑤粉质黏土夹粉土、⑥粉土夹粉砂、⑦粉砂。管位大部分位于阳澄西湖湖区内,湖面水位标高约1.36 m。工程施工中采用触变泥浆减阻,设计时根据行业规程[3]给出的顶力计算公式计算。设计人员在计算顶力时选取了行业规程[3]中给出的管壁与土体的平均摩阻力3.5 kPa,并根据该数据计算出中继间等相应参数。通过计算得到,单节管道能承受的最大允许顶力为8 663 kN,不选用中继间的管节全长计算阻力为61 000 kN,而通过计算所得顶管井允许顶力值远远大于管节所能承受的顶力。因此,最终设计取允许顶力为8 500 kN,并设置多个中继间。

3 顶力实测

顶管现场实际配置的触变泥浆主要由膨润土、纯碱、羧甲基纤维素钠(CMC)、水组成,各成分的配合比为1∶0.05∶0.012∶5.5,注浆压力在0.18 MPa。在正常顶进过程中,管节内设置的数个中继间并未开启,现场实测的左线、右线的顶管顶力、管道侧摩阻力与顶进距离数据如图1 至图4 所示。

图1 左线顶力随顶进距离变化曲线

从图1 可以发现,左线顶管在顶进前段的500 m区间内,顶管顶力随顶进距离的增加而增加,顶力绝对值接近5 000 kN;在顶进长度为500~2 000 m 的区间范围内,顶管顶力基本保持在5 000 kN 上下;当顶进距离超过2 000 m 时,顶力再次有所增加,顶力绝对值达到6 000 kN。从图2 可以发现,左线顶管管道侧摩阻力随着顶进距离的增加呈下降趋势,在350 m 附近,管道侧摩阻力数值在1.0 kPa 上下,在800 m 之后直至2 686 m,管道侧摩阻力数值基本位于0.5 kPa 左右。

图2 左线侧摩阻力随顶进距离变化曲线

从图3、图4 可以发现,右线顶管的顶管顶力、管道侧摩阻力在趋势、数值上基本与左线相近。图中个别数据拐点为顶管经暂停后重新启动的瞬时顶力,管道静置时间超过2 d 后,启动时的顶进阻力明显增加。该数值对顶进顺利实施至关重要,但管道一旦启动,顶进阻力会明显下降。在其他几段顶管内,管道的侧摩阻力基本上在0.5 kPa 左右,其中12号顶进区段单管最大顶力为5 800 kN,8号顶进区段的单管最大顶力为5 500 kN,均小于设计阶段所计算的设计顶力。

图3 右线顶力随顶进距离变化曲线

图4 右线侧摩阻力随顶进距离变化曲线

需要说明的是,图1、图3 中在顶进末段均存在几处突变峰值。导致数据突变的主要原因是顶管顶进暂停后重新启动的瞬时顶力较大,而非正常顶进的顶力。

4 对比分析

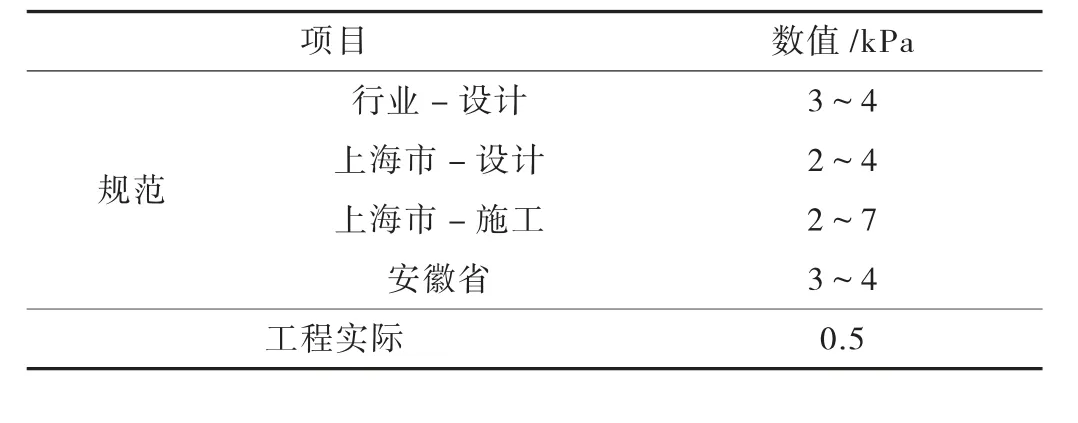

采用触变泥浆减阻,现行标准规范对管壁与土体的平均摩阻力数值有详细规定,当顶管管材为钢管时,从表2 可以看出,行业规程[3]给出的管壁与土的平均摩阻力的数值为3~4 kPa,上海市设计标准[4]中给出的参考值为2~4 kPa,上海市施工标准[5]中给出的参考值为2~7 kPa,安徽省顶管规程[6]中给出的参考值为3~4 kPa,均与工程实际测得的数据有一定差别。

表2 地勘土体参数

从表2 可以发现,规范给出的最小摩阻力为2 kPa。若按照此值计算,当顶管顶进长度为2 686 m时,计算所得的顶进阻力为35 550 kN,根据管道截面计算所得允许顶力为6 500 kN。由于管道自身强度不足,此时需设置中继间。若采用施工实际测得的摩阻力计算,即摩阻力取值为0.5 kPa,那么该段顶管的总阻力为9 600 kN,总顶力大大减小,此时可优化管道壁厚或减少中继间数量,从而降低工程造价。

5 结 论

在软土地区长距离顶管工程中,采用触变泥浆减阻技术已非常成熟,多数施工单位有能力控制好管道外壁的侧摩阻力。通过对比分析现场实测数据与各规范条文,本文认为:

(1)在顶管工程设计过程中,按现行标准规范选取钢管管壁与土体的侧摩阻力数值略较保守,不能反映施工过程中的真实情况,设计人员可依据当地成功的工程案例,对采用触变泥浆减阻的钢管管壁与土体的平均摩阻力取值上可作优化,取值可在0.5~1 kPa 之间,从而优化管壁厚度、中继间数量等关键参数。

(2)今后规范在修编过程中可对采用触变泥浆减阻的管壁与土体的平均摩阻力取值稍作调整,特别是钢管与土体的平均摩阻力,以便对实际工程设计有更好的指导作用。

(3)顶管施工顶进过程中,不可避免地要发生过程中断的情况,一旦中断时间较长,启动时的顶进阻力将明显增大,该值的大小决定了中继间的设置数量和是否启动中继间。因此,从施工角度出发,中继间必须按要求设置。但中继间是否开启,可根据实际情况确定。

本文以阳澄湖地区数段顶管的成功案例为基础进行讨论,讨论中并未深入研究管道与土体间的力学作用,也未讨论规范中顶力计算公式的其他参数,仅从设计角度对采用触变泥浆的钢管管壁与土体的平均摩阻力参数上提出见解,希望对设计人员在今后的顶管设计中有一定的借鉴意义。