石灰石粉在C50 预制梁混凝土中应用研究

2023-12-04周绿丹

周绿丹

(保利长大工程有限公司,广东 广州 510000)

0 引 言

为节能环保,并积极推动碳减排的工作,我国正式提出2030 年前实现碳达峰,2060 年前碳中和的战略目标。而基础性设施建设在我国国民经济发展中起到非常重要的作用,水泥的大量生产及应用不可避免导致碳排放量的增加,因此,用大掺量矿物掺合料取代水泥生产混凝土已成为混凝土行业发展的必然趋势。目前常见矿物掺合料有粉煤灰和矿粉,但广东省内由于火力发电厂较少,粉煤灰市场常出现供不应求,以次充好的现象,严重地影响工程实体的质量,因此寻找粉煤灰的替代品是市场发展的迫切需求[1]。

石灰石粉是石灰岩经破碎粉磨后的一种矿物质细粉料,细度可根据客户需求从几目到上千目不等,有研究表明石灰石粉不完全是一种惰性矿物材料,用石灰石粉取代少量水泥在低标混凝土中已得到成功应用[2]。现用石灰石粉取代粉煤灰,研究石灰石粉对C50 预制梁混凝土性能影响。

1 原材料

水泥采用江门海螺水泥厂生产的PⅡ42.5 水泥,矿粉是唐山曹妃甸盾石新建材有限公司生产的S95 矿粉,石灰石粉为广东立伟达矿业有限公司325 目重质碳酸钙。原材检验报告见表1 所列,砂为西江中砂,碎石为江门市新会大泽永鑫石业有限公司生产的5~25 mm 连续继配碎石,减水剂为江苏苏博特新材料股份有限公司生产的PCA-Ⅰ聚羧酸高性能减水剂。

表1 石灰石粉原材检验报告一览表

2 石灰石粉掺量对C50 预制梁混凝土性能的影响

在配合比设计过程中,保持水灰比和胶材总量不变,按照C50 强度等级进行设计,通过调整石灰石粉掺量,研究不同石灰石粉掺量对C50 混凝土物理性能的影响(见表2)。由表2 可以看出,随着石灰石粉掺量的增加,混凝土的初始坍落度逐渐增加,原因是磨细石灰石粉具有与粉煤灰类似的形貌效应,能在混凝土中发挥物理紧密填充以及减水作用,改善混凝土粘性[3],进而降低混凝土流动阻力。随着石灰石粉掺量增加,28 d 龄期混凝土抗压强度先增加后减小,当石灰石粉掺量为16%时,该三元胶凝材料体系混凝土抗压强度达到最大,原因是石灰石粉活性指数较低,在总掺合料用量一定情况下,必然引起最终混凝土抗压强度有所降低。但是石灰石粉的填充效应可有效改善混凝土微观孔结构,对混凝土强度有一定的贡献作用[4]。因此,石灰石粉合理掺量宜控制在16%左右。

表2 C50 混凝土配合比设计及性能检测一览表

3 石灰石粉对C50 预制梁混凝土力学性能的影响

综合考虑混凝土性能和单方成本,选用表2 中2# 混凝土配合比在试验室内进行混凝土试拌并成型试件,静置1 d 后脱模,然后搬到混凝土养护室进行标准养护。待养护龄期为2 d,7 d 和28 d 时,分别检测混凝土试件抗压强度及静压弹性模量(见表3),进而研究石灰石粉对C50 预制梁混凝土力学性能的影响,测试方法参照《公路工程水泥及水泥混凝土试验规程》JTG 3420-2020 要求执行。

表3 不同龄期C50 预制梁混凝土的力学性能一览表

从表3 可以看出,随着养护龄期的延长,该C50预制梁混凝土抗压强度和静压弹性模量均逐渐增大。该C50 混凝土2 d 抗压强度为51.4 MPa,达到设计强度的103%,2 d 静弹性模量为3.24×104N/mm2,达到28 d 混凝土弹性模量的84%,同时满足混凝土强度不低于设计值80%,弹性模量应不低于混凝土28 d 实测值80%的张拉条件要求,原因在于石灰石粉对水泥早期水化有促进作用,大量的碳酸钙和C3A 反应生产化学性质比较稳定的单硫型钙矾石,从而促进水泥基材料早期强度的提高[5]。故自加水拌合开始算起,养护2 d 后即可进行预制梁板的张拉,大大缩短产梁周期。

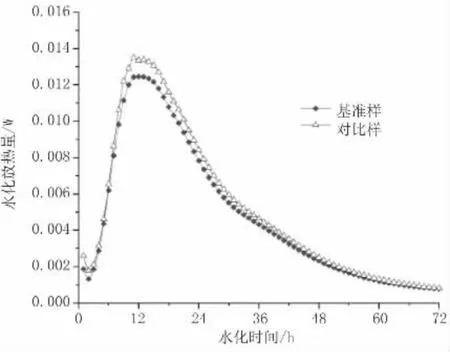

4 水化热试验

水化热试验采用TamAir 微量水化热仪在72 h内持续地检测净浆样品在水化过程中的放热量及放热速率(见图1 和图2)。两组试样水胶比均为0.33,环境温度为25℃,一组胶材为纯水泥基准样,一组胶材为2#配合比中所列组份及比例的对比样。从图1可以看出,石灰石粉取代水泥后,一方面降低了胶凝材料体系的水化放热总量,混凝土内部温升降低,有利于结构物温缩裂缝的控制;另一方面对比样早期水化放热速率增大,说明水化放热量比基准样大,相应的水化反应快,从侧面证实了石灰石粉能促进水泥早期水化。随着水化不断进行,早期强度不断增加,从而验证了用石灰石粉取代粉煤灰生产C50 预制梁,早期强度发展得快,可缩短张拉时间的合理性。

图1 石灰石粉对水化放热速率的影响曲线图

图2 石灰石粉对水化放热量的影响曲线图

5 石灰石粉对C50 预制梁混凝土耐久性的影响

由于混凝土耐久性能直接影响到整个桥梁的使用寿命,因此,在混凝土配合比设计过程中,不仅要综合考虑混凝土的工作性能和力学性能,更要注重混凝土的耐久性能,故该试验通过抗氯离子扩散系数和电通量两个参数评价混凝土的耐久性能,研究石灰石粉对C50 预制梁混凝土耐久性的影响。实验采用RCM 法测定混凝土中氯离子扩散系数,在试验室内直接用φ100 mm×50 mm 试模成型制作试件,静置1 d 后拆模并移入标准养护室中养护,试验前将试件饱水24 h,试验结果见表4 所列。从表4 可以看出,该混凝土28 d 氯离子扩散系数为5.1×10-12m2/s,84 d 氯离子扩散系数为2.8×10-12m2/s,满足在Ⅲ类海洋环境中抗氯离子扩散系数的技术要求,原因在于石灰石粉中微细硅质、铝质颗粒具有一定反应活性,能与水泥水化产物发生二次水化反应生产水化硅酸钙凝胶,阻断混凝土内部孔隙连通,提高混凝土的致密性,从而提高混凝土耐久性能[6]。

表4 氯离子扩散系数试验结果一览表

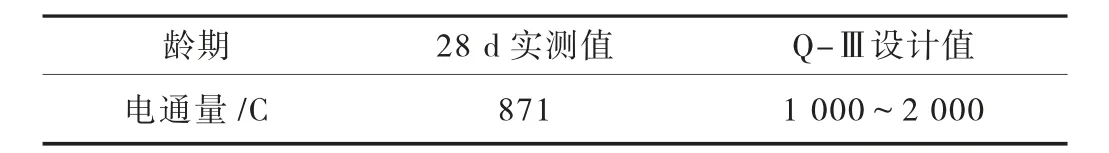

电通量试验参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中相关规定进行,测试龄期为28 d。从表5 可以看出,该混凝土28 d 电通量小于1 000 C,满足Ⅲ类海洋环境下电通量的技术要求。有文献表明在氯盐或化学侵蚀环境下,当混凝土电通量小于1 000 C 时,可满足混凝土使用寿命达到100 a 的耐久性能要求。

表5 电通量测试结果一览表

6 结 论

(1)石灰石粉可以作为一种矿物掺合料取代粉煤灰用于混凝土生产,其合理掺量在16%左右,此时混凝土性能表现最佳。

(2)石灰石粉能诱导前期水化,提高混凝土早期强度,有利于缩短预制梁张拉时间,提高产梁周期。

(3)石灰石粉潜在的活性效应能改善混凝土内部孔隙结构,用石灰石粉配制出混凝土耐久性优良,能满足恶劣环境下抗渗性技术要求。