大型污泥脱水车间除臭送排风模拟和优化研究

2023-12-04林莉峰

周 斌,胡 聪,林莉峰

[1.上海城投污水处理有限公司,上海市 201203;2.上海市政工程设计研究总院(集团)有限公司,上海市 200092]

0 引 言

但实际往往由于收集系统不完善造成除臭效果有限,整个除臭工程仍未发挥出应有的效益[1]。因此我们要更加重视臭气源的收集,而送排风管道设计是臭气收集系统的核心。

随着时代科技的日新月异,更多的先进软件被用于辅助和指导设计。陈思维通过CFD 研究了不同送排风量下脱水机房竖直离子风管的通风除臭效果[2]。刘洪波运用CFD 软件对污泥脱水机房恶臭污染进行仿真分析,结果表明气流组织对H2S 扩散分布影响较大,可通过CFD 数值模拟确定最佳的恶臭收集位置,在机房内形成良好的气流组织,并获得最佳的恶臭收集效果[3]。

本文以白龙港污泥处理处置二期工程污泥脱水车间为例,引进了CFD 虚拟仿真技术来进行辅助设计并验证设计的合理性。通过对初始设计中污泥脱水及干化车间的臭气源强以及除臭送排风的气流组织模拟,找出除臭收集系统设计中存在的问题,并有针对性地提出优化建议,以满足现有职业健康标准和环保排放标准。

1 脱水车间送排风气流组织模拟

1.1 软件和模型

所谓气流组织形式,是指空气气流流动受送回风口、送风速度以及建筑结构影响而形成的不同组织形式的流场。进行气流组织模拟,需要对研究对象进行建模。本文研究选用的CFD 模拟软件为scStream,此软件为日本公司1984 年首次发布的,是一款通用的结构化网格(直角或圆柱)热流体分析软件。sc-Stream 软件自带前处理Preprocessor(模型建立、网格划分、边界条件定义)、求解器Solver(求解计算)、Postprocessor 后处理(计算数据图像画、图形展示、动画制作)等功能集成为一体。scStream 被广泛应用于建筑物的环境控制分析以及影响环境的室内外空气以及热流场分析。

首先,通过CFD 软件进行几何模型的建立、划分网格以及定义边界条件来满足后期的模拟计算。模型的建立是根据设计方可以提供的Revit 模型以及CAD 平面图纸在CAD 软件以及scStream 前处理Preprocessor 中进行几何模型建立。其次,通过CFD软件来判断网格是否满足条件、选定所需要的物理模型、设置模型的计算区域和边界条件、选定计算方法,经过初始化条件之后开始迭代计算,将计算得到的结果保存以方便后处理。最后通过Postprocessor 后处理软件进行图像的后处理。

1.2 网格划分

网格的划分对计算结果的真实性有较大影响。如果网格划分的质量差或者网格的总数较少,计算结果往往会难以收敛或者偏离实际情况。因此需要在计算收敛的情况下,尽可能达到高质量的网格水平,以使得后期计算结果符合实际。

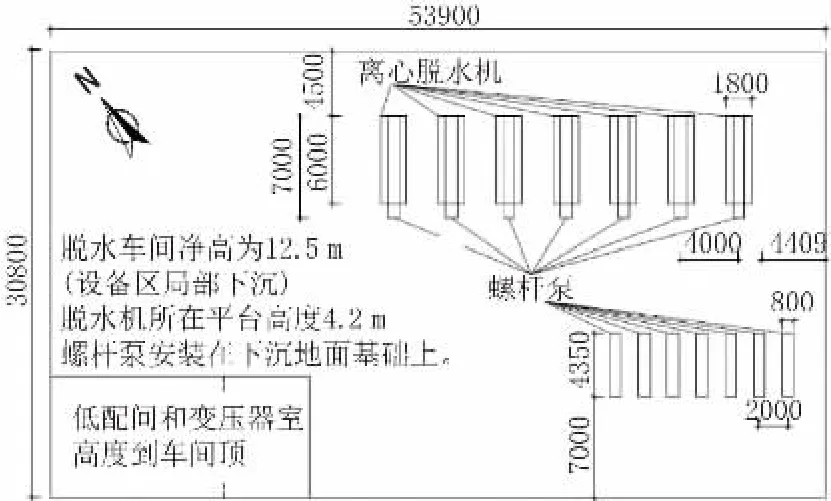

网格的划分有结构化、非结构化以及两种混合的三种类型。由于本文所选的模拟对象脱水车间近似为规则的六面体,本文采用结构化网格。脱水车间的尺寸为53.9 m(L)×30.8 m(W)×12.0 m(H),图1 为脱水车间及主要设备布置示意图。脱水机房内北侧二层设备平台(标高4.2 m)距墙4.5 m 并排布置7台离心脱水机,本研究按7 台离心脱水机同时运行考虑,脱水机外壳模型尺寸为6.0 m(L)×1.8 m(W)×2.0 m(H);每台离心脱水底部设置一台出泥螺杆泵(标高0.0 m),出泥螺杆泵模型尺寸为7.0 m(L)×0.8 m(W)×0.8 m(H);脱水机房内东南角距墙7.0 m并排布置7 台进泥螺杆泵(标高0.0 m),进泥螺杆泵模型尺寸为4.35 m(L)×0.8 m(W)×0.6 m(H)。脱水机房内西南角为低压配电间和变压器室。利用scStream 自带的前处理Preprocessor 对脱水机房中的流体区域进行网格划分,生成六面体结构化网格。为了使模拟计算的结果更加精确,对排风口和送风口处进行网格加密化处理,最小网格尺寸为1.3 mm,最小的模型在8 个网格左右,最终得到的六面体网格总数量为6 344.822 万个(706×430×209),见图2。对模型进行网格无关性检验,最终确定得到的网格数量与模拟结果没有相关性。

图1 脱水车间平面布置示意图(单位:mm)

图2 脱水车间网格图

1.3 边界条件

边界条件一般会对数值计算产生重要的影响,因而要在合适的位置选择合适的边界条件。脱水车间边界有门、排风口和送风口。根据该车间恶臭气体逸散特点、送风形式和边界条件的物理机理对脱水车间的边界类型进行设定。运行过程中,车间大门基本处理开启状态,但门口设定了风幕门,可能当作与外界不流通。送风口和排风口是脱水车间空气流动的动力源,均由风机提供动力,并且恶臭浓度、空气流速、温度、相对湿度等都是不均匀和变化的。另作以下简化假设:

(1)室内的空气(和臭气)为不可压缩理想气体,密封性良好;

(2)车间墙壁、地面和顶面均为无滑移绝热壁面。

为了保证臭气不会逸散到外部空间造成环境污染,脱水机房内部应保持为微负压状态,因此排风系统的风量要大于送离子新风系统的风量。现有脱水车间共设置了两组送离子新风系统,风量均为60 000 m3/h;排风系统两套,风量分别为95 000 m3/h 和50 000 m3/h,送、排风管道平面布置和立体模型分别见图3、图4。图4 风管立体模型中,蓝色部分为离子送风管道,红色部分为臭气收集排放管道。

图3 脱水车间送排风管道平面图

图4 脱水车间送排风管道模型图

污染物的泄露浓度按常见脱水车间的浓度取值并适当放大。臭气浓度为3 000~30 000(无量纲),主要臭气成分为氨、硫化氢和甲硫醇。极端工况下臭气浓度可达50 000(无量纲)以上,甲硫醇浓度预估为5~10 mg/m。

1.4 控制方程与湍流模型

1.4.1 CFD 控制方程

本次气流组织模拟采用粘性不可压缩Navier-Stokes 的方程,流体域的连续和动量方程见式(1)~式(3):

式中:u 为流体运动速度,m/s;Ρ 为流体密度,kg/m3;T 为时间,s;P 为流体压力,Pa;μeff为流体有效湍流粘性系数,μeff= μ + μt,μ 为流体动力黏度系数,μt为湍流附加粘性系数,Pa·s;C 为扩散物浓度,无量纲;Dm为扩散系数,m2·s-1;D 为扩散物源项,l·s-1。

使用scStream 求解器Solver 进行计算模拟。使用电脑为36 核并行小型服务器进行模拟计算,收敛曲线总体达到较为平稳状态,计算时间为28 h 左右。

1.4.2 湍流模型

湍流模型采用标准k-ε 模型。标准k-ε 模型是由Launder 和Spalding 提出,模型本身具有的稳定性,经济性和比较高的计算精度使之成为湍流模型中应用范围最广、也最为人熟知的一个模型。标准kε 模型通过求解湍流动能k 和湍流耗散率ε 方程,得到k 和ε 的解,然后再用k 和ε 的值计算湍流黏度,最终通过Boussinesq 假设得到雷诺应力的解。

1.5 模拟结果与分析

1.5.1 送风模拟

通过CFD 进行虚拟仿真模拟计算,分别模拟了车间高度(Z 方向)不同高度上车间长度(X 方向)和车间宽度(Y 方向)的送风风速流场,见图5。

图5 脱水车间不同高度的送风风速流场

从图5 中可以看出,送风管道在1.5 m 高度处的风速流场基本在0~0.5 m/s,送风效果不佳,且1.5 m高度基本属于工作人员的呼吸区域。从职业健康角度,需要加强此区域的离子送风。另外一个值得注意的地方是:从送风口中心截面图(见图6)可看出,送风气流在送风口处最大(超过2 m/s)并随着远离送风口而速度迅速衰减,由此可将送风口处的形式由普通网格改为球形喷口等提高有效送风距离。

图6 送风口中心截面速度云图

1.5.2 臭气浓度场模拟

排风方面模拟了臭气泄漏重点区域的高度流场分布情况,图7 展示了在Z 轴高度方向上1.5 m、3.6 m、4.5 m、6.7 m、8.5 m 和9.6 m 高度的泄漏浓度分布情况模拟结果。

图7 脱水车间不同泄漏高度的浓度场

1.5.3 排风模拟

图8 为Z 轴方向上1.5 m、3.3 m、4.2 m、6.2 m、8.2 m 和9.6 m 高度排风风速分布情况模拟结果。

图8 脱水车间各高度排风风速流场

从Z 方向各高度的排风风速分布模拟结果可以看出,各排风横干管风速很高(超过2 m/s),支立管的风速基本都很小(小于0.5 m/s),排风立管末端(底部)风速基本为零,且臭气只在各排风口处附近(主要是4.2 m 和3.3 m 高度上)才有较大的抽吸速度,整体排风效果很差,臭气不能及时通过排放管道排出车间。

1.6 优化建议

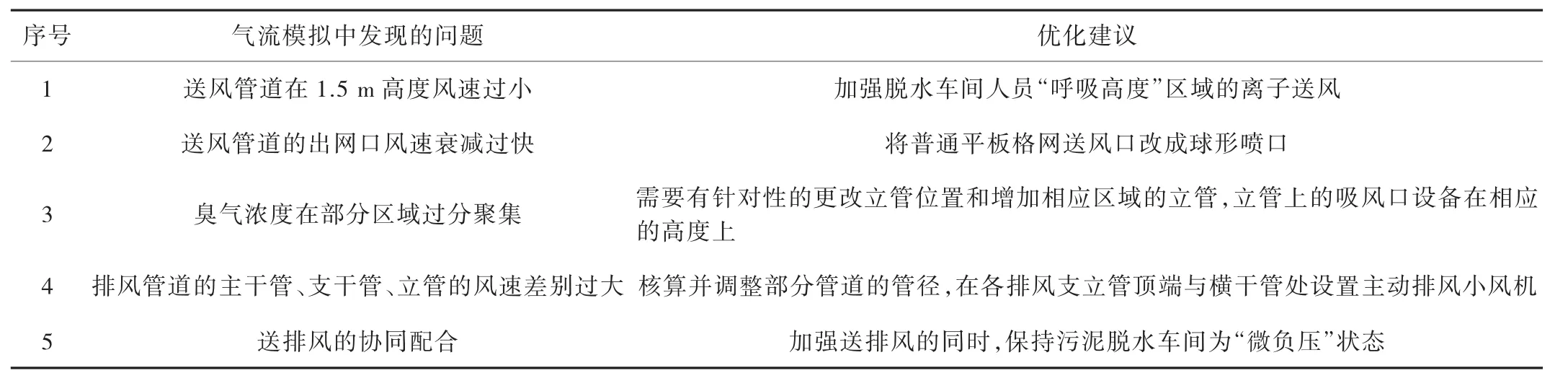

根据本次模拟结果,对脱水车间现有设计的送排风管道和风口进行了调整优化,包括加强脱水车间人员“呼吸高度”区域的离子送风,将普通平板格网送风口改成球形喷口以增加送风距离,增加车间底部送风球形喷口,调整立管位置,调整部分管道的管径等,另外在各排风支立管顶端与横干管处设置主动排风小风机,加上末端的大风机吸风,达到了较好的排风抽吸效果。加强送排风的同时,保持污泥脱水车间为“微负压”状态。使得脱水车间的送新风系统和臭气收集系统能够更有效的协同工作,改善脱水车间的工作环境。具体见表1。

表1 脱水车间送排风模拟和优化建议

根据上述模拟分析的结果,在模型中有针对性地进行模型调整后,气流组织情况明显改善,人员呼吸区域的送离子新风更为均匀,而且臭气收集支立管末端的底层空间流场针对污染物泄漏排散效果有了较大改观。

2 项目实施情况

2.1 优化措施

通过上述模拟情况及优化建议,在施工图设计阶段,对除臭工程中送排风系统套数、风量、风管布置、送排风口设置等方面进行调整,具体优化内容见表2。

表2 脱水车间送排风优化内容

2.2 检测结果

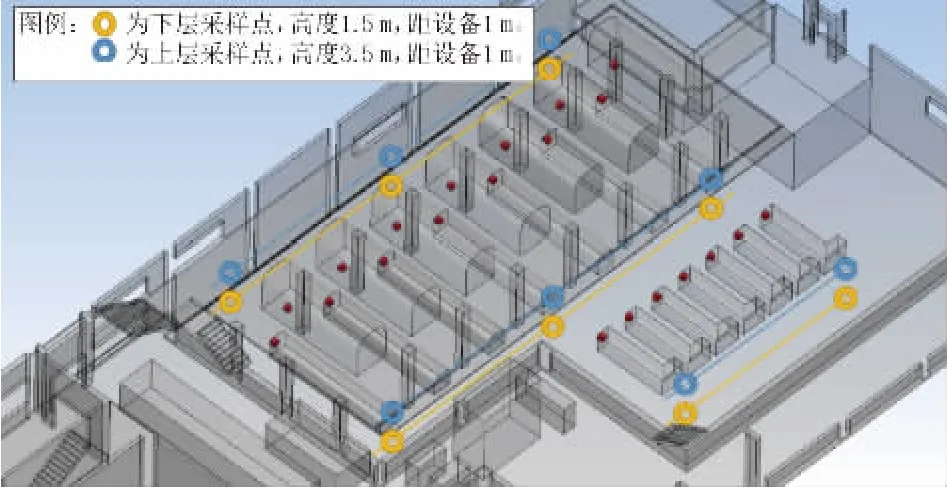

在实施了上述优化措施和项目正式投产后,委托第三方检测机构对污泥脱水车间主要点位的主要污染物浓度进行取样检测,使用便携式挥发性有机气体分析仪EXPEC 3100 与臭气分析仪New force TionGas-200 检测污染源的强度,检测点的高度为人员呼吸区高度1.5 m 以及设备主体高度3.5 m。污染源的测定点位分布示意见图9,主要指标检测结果见表3。同时对脱水车间配套的除臭设施的进出口污染物浓度进行取样检测,结果见表4。

表3 本项目与其它污水厂脱水车间污染物对比

表4 脱水车间除臭设施进出口污染物浓度

图9 污泥脱水车间测点布置图

从表3 可知,脱水车间经过有效送排水优化设计与施工,车间内主要臭气指标全部远低于排放标准,且硫化氢和臭气浓度两项指标也优于有代表性的同类污泥处理项目,除臭效果显著。从表4 除臭设施进出口污染物浓度指标可以看出,除臭设施运行正常,各污染物的去除率均在85%以下,出口浓度远低于排放标准,实现了设计目标。

3 结 语

(1)目前国内除臭工程设计参考的基本是现行规范《城镇污水处理厂臭气处理技术规程(CJJ/T 243-2016)》,这种基于换气次数的经验性设计的可靠性有待进一步验证。污泥处理车间内设备众多,空间布局复杂、污染源强分布不均,且由换气次数算出来的只是总风量,而实际上流场情况非常复杂,单纯依据换气次数得出的设计方案常出现系统运行能耗高、实际通风效果不佳等问题。为了充分发挥除臭系统的功能,应该更加重视送排风管道的设计和优化。

(2)本文基本白龙港污泥二期项目的脱水车间,利用CFD 气流组织模拟等手段,及时发现了初始设计中除臭系统的不足之处,通过针对性地优化后,送排风效果得到了很大改善。工程建成投产后,第三方检测结果表明,无论是脱水车间内还是配套的除臭设施排口,各项臭气污染物指标均达到排放标准要求。

(3)CFD 气流组织模拟是一个很好的工具,在建筑通风领域有非常成熟的应用。污水、污泥处理工程的除臭可以借鉴用利用好这样的工具,进而帮助我们在设计阶段就能一定程度上验证工程设计效果,有针对性地采取优化措施,有利于污水处理厂的臭气治理,提高工程效益。