太阳能背板耐候层表面张力影响因素研究

2023-12-04周旭苗胡亚召逯淑平刘铁铮

周旭苗,杨 辉,刘 芳,胡亚召,逯淑平,刘铁铮,张 艳,金 超

(1 乐凯胶片股份有限公司 河北 保定 071054)

(2 河北省新能源膜材料技术创新中心 河北 保定 071054)

(3 保定市新能源膜材料技术创新中心 河北 保定 071054)

0 引言

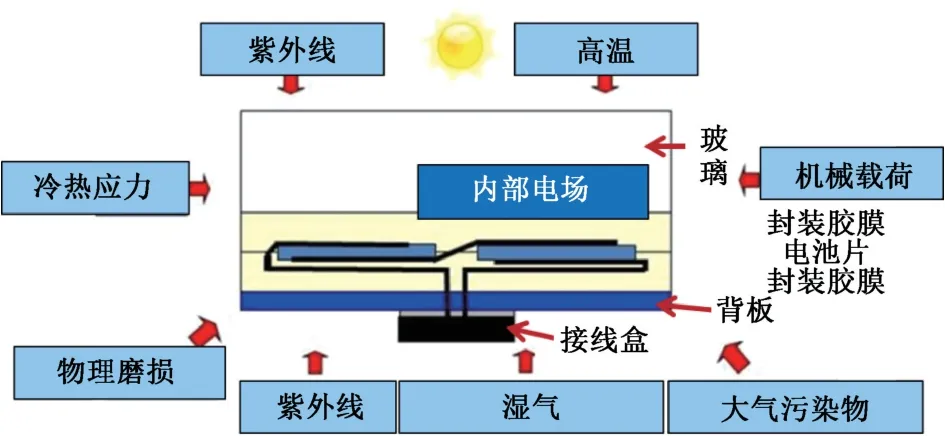

太阳能光伏背板位于光伏组件的背面,是光伏组件的重要组成部分,而背板作为直接与外部环境大面积接触的光伏封装材料,必须具备卓越的耐老化(湿热、干热、紫外) 、耐电气绝缘、水蒸气阻隔、尺寸稳定等性能,为组件在各自长期恶劣环境下提供绝缘保护和支撑作用[1-3],如图1 所示。

图1 太阳能背板组件及功能图

随着市场对光伏组件性能测试的不断完善及提高,涂覆型背板的各项相关性能要求也随之提高。 涂覆型背板的主体氟树脂材料为氟碳树脂,由于氟碳树脂的分子结构为对称型,其极性偏小,表面能偏低,因此表现出涂层对硅胶的剥离强度偏低,导致接线盒及铝边框与背板耐候层的粘接性能及密封性能降低,进而影响光伏背板组件的密封性能,同时对光伏组件的阻隔水汽功能造成严重影响[4-5]。

影响光伏背板与接线盒及铝边框密封硅胶黏结性能的因素主要有以下几种:硅胶的种类、安装工艺、背板表面能、接线盒的固定以及硅胶与背板的匹配等方面[3]。 背板表面张力对硅胶的黏接有一定的促进作用。 因此控制背板较高的表面能,对提高背板与接线盒的密封性能有着重要作用。 目前越来越多的光伏组件客户对太阳能背板耐候层的表面张力也提出了明确要求,需要控制太阳能背板耐候层表面张力至少在38 mN/m 以上方能满足组件耐候性能要求。

本文从背板耐候层表面处理工艺方面,对不同环境下背板耐候层的表面张力进行研究分析,为太阳能背板的车间生产工艺条件提供技术支持,完善车间生产工艺,进而符合客户对耐候层的性能要求。

1 实验

1.1 主要原材料信息

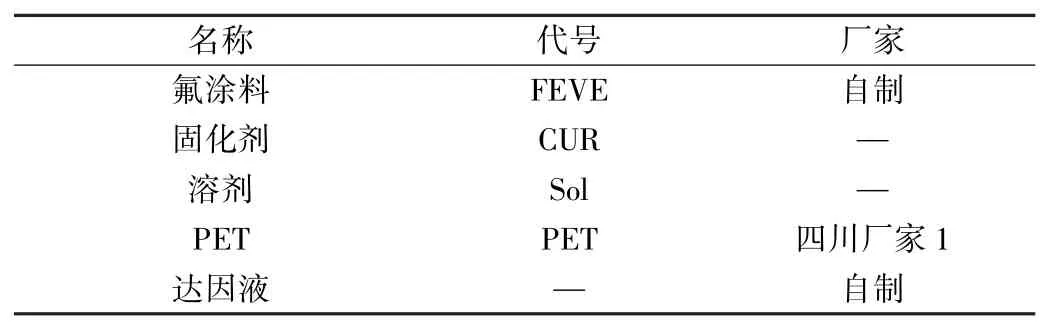

本文主要所用原材料信息如表1 所示。

表1 主要原材料信息

1.2 仪器与设备

数显鼓风干燥箱:GZX-9070 MBE,上海博讯实业有限公司医疗设备厂;电热恒温鼓风干燥箱:DHG-9070,上海精宏实验设备有限公司;达因液;除湿机:DH-8168C,济南澳普瑞电器有限公司;片材电晕处理机:BXP-650A,洛阳邦讯电子有限公司。

1.3 实验过程

1.3.1 太阳能背板耐候层制备

将氟涂料、固化剂及溶剂按照一定比例加入后,充分搅拌5~10 min 后,静置消泡后的白色耐候层涂布液。 在电晕处理过的PET 表面用丝棒刮涂后,放入数显鼓风干燥箱中,150 ℃干燥30~40 s 后得到耐候涂层。

1.3.2 耐候层达因值测试

制备完成耐候层涂层后,通过正交试验设计,采用不同达因值的达因液(36~56 mN/m)测试反应程度、温度及湿度及放置时间下耐候层的达因值。

2 结果与讨论

太阳能背板制作工艺流程一般包括涂布、干燥、电晕、熟化、出库。 在此工艺过程中影响背板耐候层的步骤主要为电晕及熟化过程。 因此本文从背板熟化前电晕及熟化后电晕两大方面,综合熟化温湿度、电晕温湿度、反应程度等多方面对背板耐候层表面张力的影响进行分析研究。

2.1 熟化前电晕工艺对表面张力的影响因素

2.1.1 正交试验设计

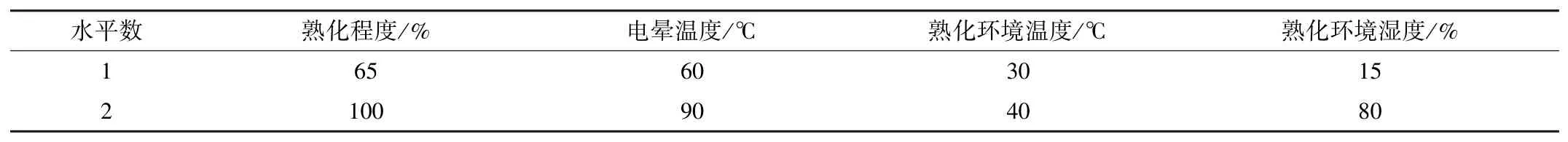

背板的表面张力受反应程度、电晕温度、熟化环境温湿度的影响较大,结合背板生产具体工艺参数,通过JMP软件定制试验设计四因子量连续水平的均匀试验,如表2所示。

表2 熟化前电晕影响因素正交试验设计

根据正交试验表,跟踪不同熟化程度、电晕温度、不同熟化温湿度下保存24 h 后的耐候层达因值,如表3 所示,试验结果通过JMP 软件进行分析。

表3 熟化前电晕正交试验耐候层达因值测试

2.1.2 正交试验分析

通过JMP 分析软件对正交试验数据进行分析整理,如图2 所示,建模分析R 方为0.976,接近于1,说明正交因素与响应值的拟合度较高;交互作不显著;通过筛选对比各因素的个体p 值,熟化环境温度的个体p 值为8×10-4,熟化环境湿度的个体p 值为9×10-4,反应程度的个体p 值为0.014,电晕温度的个体p 值为0.196 4,个体p值越小,因素的影响力最大。 且从半正态图也可得出熟化环境温度为第一影响因素,熟化环境湿度为第二影响因素。 因此,熟化前电晕环境温湿度及电晕影响因素从大到小依次为熟化温度、熟化湿度、反应程度;电晕温度影响较小,可忽略。

图2 熟化前电晕JMP 数据分析

从预测刻画器可以发现,达到最小意愿值需要控制环境温度40 ℃、环境湿度40%,反应程度70%可达到39 mN/m 达因值的水平。 升高温度、湿度增大或反应程度降低均会造成达因值的衰减。 因此,优化生产工艺,提高并保持耐候层的表面张力可通过控制生产环境的温湿度达到,湿度控制在40%以下,收卷温度控制在40 ℃以下可保持耐候层达因值在38 mN/m 以上。

2.1.3 关键因素的影响分析

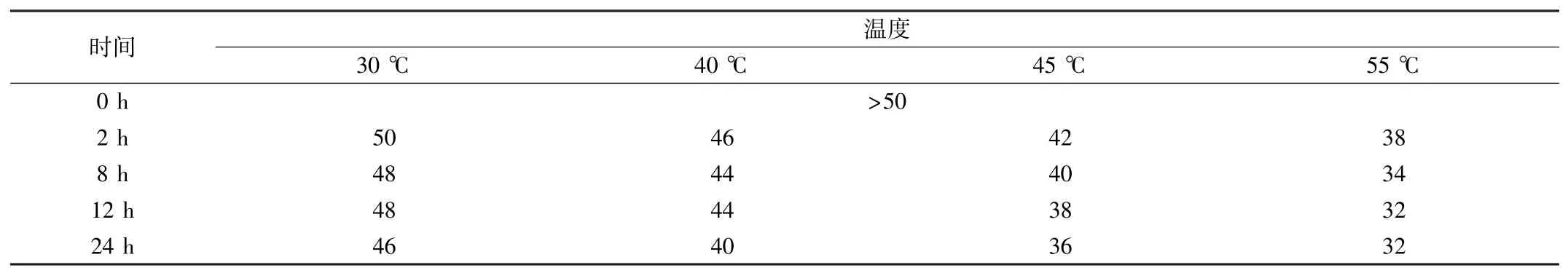

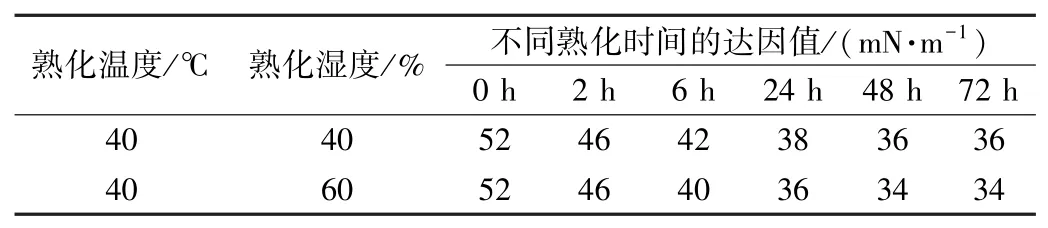

正交试验分析,熟化温度及熟化湿度分别为影响耐候层表面张力的第一、二影响因素。 针对两大关键因素,考察了24 h 内两大关键影响因素表面张力随时间的变化关系,如表4、表5 所示。

表4 电晕后不同温度下达因值的衰减

表5 不同湿度下达因值的变化

电晕后30 ℃存储24 h 后,耐候层达因值为46 mN/m;当升高存储温度至45 ℃时,12 h 后达因值即降低到38 mN/m;当存储温度为55 ℃时,达因值衰减更为迅速,2 h 后达因值降为38 mN/m。 耐候层达因值随着熟化温度的升高,达因值衰减速率逐渐增大,因此若控制在38 mN/m 以上,熟化温度不能高于40 ℃,如图3 所示。

图3 电晕后不同温度下达因值的变化

控制熟化温度40 ℃,考察不同熟化湿度40%、60%下储存不同时间耐候层达因值的变化规律,如图4 所示。 对比两种湿度下达因值的下降趋势,60%的湿度环境达因值下降较快,在约24 h 后达因值即已下降至38 mN/m 以下。40%的湿度环境可维持38 mN/m 的水平至少24 h。 因此为保证耐候层达因值不低于38 mN/m,需严格控制所处环境湿度小于40%RH。

图4 不同湿度下达因值的变化

2.2 熟化后电晕工艺对表面张力的影响因素

2.2.1 正交试验设计

熟化后背板的表面张力受储存环境及电晕温湿度的影响较大。 本文将熟化后的背板进行电晕后分别放置在不同温湿度环境下进行保存,通过JMP 定制试验设计四因子两连续水平的均匀试验,如表6 所示。 跟踪不同电晕温度、电晕湿度、不同储存温湿度保存不同时间后的耐候层达因值,试验结果通过JMP 软件进行分析。

表6 熟化后电晕影响因素正交试验设计

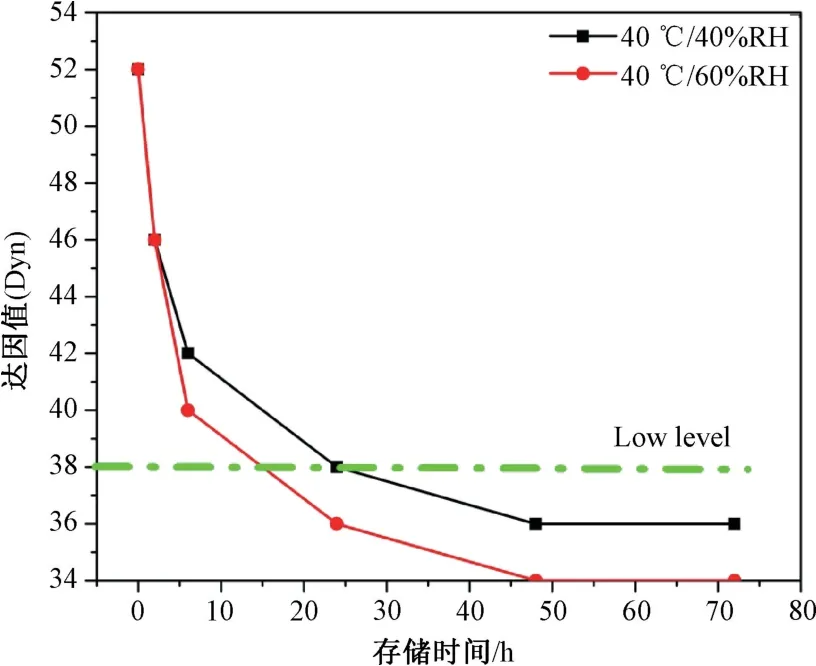

根据正交表进行不同条件下耐候层达因值的测试,跟测熟化后保存1、3、5、7d 的达因值,测试数据如表7 所示。

表7 熟化后电晕正交试验达因值测试

随着保存时间的增长,背板的达因值也随着逐渐降低。 在低温30 ℃下保存1d 后达因值仍能达到48 mN/m,湿度越低,达因值下降越缓慢。 温度越高湿度越大,达因值下降越快。

2.2.2 正交试验分析

如图5 所示,通过建模分析发现R 方为0.844,说明拟合度较高,交互作用不显著。

图5 熟化后电晕JMP 数据分析

通过个体P 值数据分析,保存温度的影响最大,保存1 d 影响因素从大到小依次为保存温度、电晕温度、保存湿度、电晕湿度;电晕温度影响较小,可忽略。 随着保存时间的延长,保存湿度的影响逐渐增大。 电晕温度或湿度随着保存时间的延长影响逐渐减小。 因此整天分析影响因素为保存温度>保存湿度>电晕湿度>电晕温度。

对比保存不同时间的影响因素分析,如图6 所示。

图6 熟化后电晕不同保存时间的影响因素

通过预测刻画器可以看出,若想保持达因值越高,意愿值最大,需要控制保存温度30 ℃、保存湿度30%左右,可使保存7 天后达到达因值45 mN/m 的较高水平。 温度升高或湿度增大都会造成达因值的衰减。 若保存温度升高至40℃,保存湿度需控制在40%以下方能保证7 天后的达因值在38 mN/m 以上。 随着保存环境的变化,若环境温度较高,建议控制保存湿度在40%以下。 因此当背板进行熟化后电晕后,若想保持耐候层达因值在38 mN/m以上,需控制保存环境温度40 ℃以下,保存湿度40%以下。

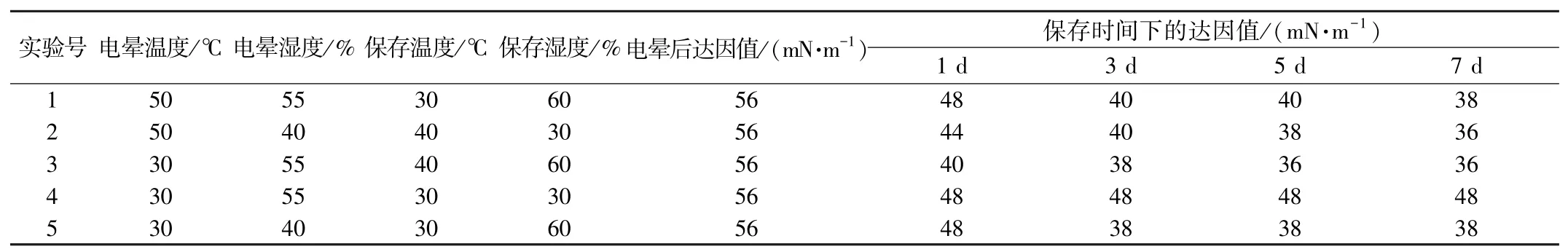

2.3 熟化前后电晕达因值影响对比

对比耐候层熟化前电晕、熟化后电晕在相同保存温度、保存湿度环境下耐候层达因值的变化规律,如表8 所示。

表8 相同温度下不同湿度下达因值的变化

当处于相同的保存温度及保存湿度(40 ℃/60%)下,电晕后在此环境下熟化24 h 后,耐候层达因值即从初始电晕52 mN/m 降低到36 mN/m。 与之相比,先进行熟化后再电晕后,在此温湿度环境下保存24 h 仍可维持38 mN/m 以上的水平。 随着保存环境湿度的降低(40 ℃/40%),熟化前电晕保存24 h 后,达因值可保持在38 mN/m,熟化后电晕在较低温湿度环境下保存24 h 达因值可维持在44 mN/m 以上,当保存72 h 后达因值仍可保持在38 mN/m 以上。 因此,当处于相同的保存环境及相同保存时间下,背板熟化后电晕比熟化前电晕耐候层达因值保持更好,维持时间更长。

3 结论

本文通过JMP 软件定制熟化前后电晕正交试验设计,发现熟化温度影响最显著,熟化环境的湿度对耐候层表面张力影响第二显著,反应程度第三显著,电晕温度无明显影响。 在40 ℃条件下,对熟化湿度进行单因素分析,控制熟化湿度低于40%,基本上能使耐候层表面张力达到38 mN/m。 熟化后电晕与熟化前电晕相比,在相同的保存时间内,熟化后电晕达因值较大。