后效毁伤增强聚能战斗部设计与试验

2023-12-04朱顺官陈顺禄程建辉

丁 建,朱顺官,陈顺禄,程建辉

(1.南京理工大学 化学与化工学院, 南京 210094; 2.南京君缘科爆工程技术有限公司, 南京 211013)

0 引言

聚能装药技术是高效毁伤战斗部中常用的技术之一,在反坦克、反舰船和反硬目标上的应用最为广泛。对于锥角范围为120° ~ 160°的大锥角罩、球缺罩及回转双曲线罩等聚能装药结构,爆轰产物的作用会使药型罩翻转闭合形成一个具有较高速度和一定形状的密实弹丸,称为爆炸成型弹丸(EFP)[1]。与射流相比,EFP具有对炸高不敏感、侵彻孔径较大、后效毁伤能力强等优点。聚能装药技术经历一百多年发展,侵彻性能已得到极大提升,但后效毁伤仍存在不足。近年来开始倾向于靶后破片、冲击波和引燃引爆等后效毁伤效应方面的研究,而反应材料(reactive materials,RMs)的应用是增强破甲后效毁伤的重要途经之一。氟聚物基反应材料一般由金属和氟聚合物粉体模压烧结制备而成,具有常态惰性钝感,但在高速碰撞或冲击载荷作用下会发生化学反应并释放能量的特点。当该类材料作为破片、弹丸、药型罩等被设计到弹药中时,具有比惰性毁伤元更大的终点毁伤威力[2-6],不仅提供动能毁伤,还会在穿透后反应释能,造成破片、冲击波、高温以及电子元件的碳短路等综合后效毁伤,可大大增强毁伤作用[7-12]。

国内外学者对以PTFE/Al为代表的氟聚物基反应材料进行了广泛的研究,早期的研究主要集中于反应材料释能特性及毁伤效应等方面,近年来逐渐向工程应用与设计方向发展。Tang Le等[13]采用细观模拟和爆炸加载实验相结合的方法,研究了Al/PTFE颗粒复合材料的冲击响应和冲击起爆行为,开发了一个遵循真实铝颗粒尺寸随机分布的二维模型。Lu等[14]利用X射线照片和数值模拟研究了反应材料聚能射流的形成过程,并提出一种跨尺度离散化方法。王树有等[15]设计了包覆式爆炸成型复合侵彻体,得到了能够实现复合侵彻体爆炸包覆的较优结构,并通过脉冲X光拍摄了具有较优结构的复合侵彻体成型过程。王海福等[16]设计了惰性金属与反应材料相结合的双层药型罩(RM-DLL)战斗部,并开展了试验研究,证明反应材料可以进入被穿透的目标,以实现更深的穿透深度和毁伤增强效果。张雪朋等[17]对复合装药结构包覆式活性聚能侵彻体成型和侵彻过程进行数值模拟研究,发现其较单一装药结构包覆性更好,靶后的活性材料有效质量增加,实现了靶后杀伤半径的增大和后效毁伤威力的增强。综上,金属药型罩与反应材料形成的复合侵彻体具有较理想的综合毁伤性能,并且在结构上还有很大的设计空间,此外,后效毁伤方面对增强后效冲击波强度的研究鲜有报道。本文中在保留金属EFP强大破甲能力的基础上,结合PTFE/Al独特的后效毁伤性能,设计了后效毁伤增强聚能战斗部,以实现前体惰性EFP破甲,PTFE/Al随进目标内部释能的目的,极大增强了破甲后效毁伤能力。通过该战斗部的数值仿真和对模拟装甲车厢的静爆试验,对其含能毁伤元的成型、侵彻、反应释能以及后效空气冲击波等内容进行了全面的研究,为增强聚能战斗部的后效毁伤能力提供设计参考。

1 后效毁伤增强聚能战斗部设计

传统惰性聚能装药在破甲能力上有着巨大的优势,但是受惰性金属毁伤元单一的动能侵彻机理和毁伤模式限制,后效毁伤能力不足、杀伤半径较小。柯文等[18]通过试验得到,80 mm破甲弹在穿透厚度为12 mm厚装甲钢靶板进入模拟舱体形成的冲击波,在附近0.5 m范围内产生的冲击波超压仅大于0.035 MPa。可见,惰性聚能射流即使在穿透小厚度靶板的情况下也难以产生具有可观毁伤效果的后效冲击波。

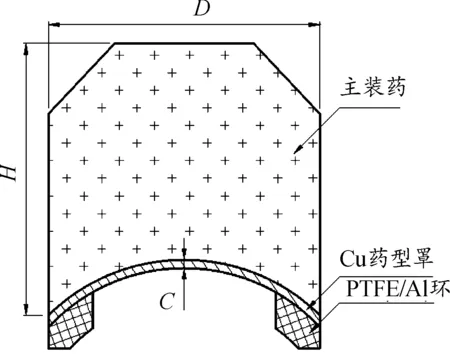

为增强聚能装药的终点毁伤能力,已开展了较多关于反应材料药型罩的研究[19-20],尽管这类反应材料射流可以在靶板上形成较大的孔径,并且其在靶板内部的爆燃反应会产生增强的结构破坏作用,但是其穿透深度总是较低,这使得反应性聚能装药难以有效穿透较厚靶板[21-23],因此对于较厚的装甲不能形成破甲后效毁伤。另外,常规双层药型罩聚能装药结构[16,24],反应药型罩与炸药直接贴合,药型罩厚度小且与炸药接触面积大,在爆炸产物高温高压作用下,反应材料的反应延迟时间很短,大大降低了毁伤性能。因此,本文中设计了一种新型装药结构,既能保留惰性金属罩的侵彻性能,又能发挥Al/PTFE反应材料的后效毁伤特性,如图1所示。将反应材料制成环状固定于药型罩内侧,使其在金属药型罩翻转时跟随EFP之后,这对EFP的成型和破甲能力的影响很小,极大程度上保证了破甲能力,并伴随后效空气冲击波等毁伤优势。

战斗部装药直径D为98 mm,装药高度H为98 mm,主装药为8701炸药。药型罩材料为无氧铜,采用厚度c为3 mm的等壁厚球缺罩。PTFE/Al反应材料由微米铝粉和PTFE粉末在混合、干燥后经压制、烧结而成,其形状为外径 98 mm的环形结构。PTFE和Al的质量分数分别为73.5%和 26.5%。战斗部装药外壳为2 mm厚的硬铝,采用装药底部中心起爆。

图1 后效毁伤战斗部结构示意图Fig.1 Aftereffect damage enhanced warhead structural representation

2 数值仿真

2.1 仿真模型

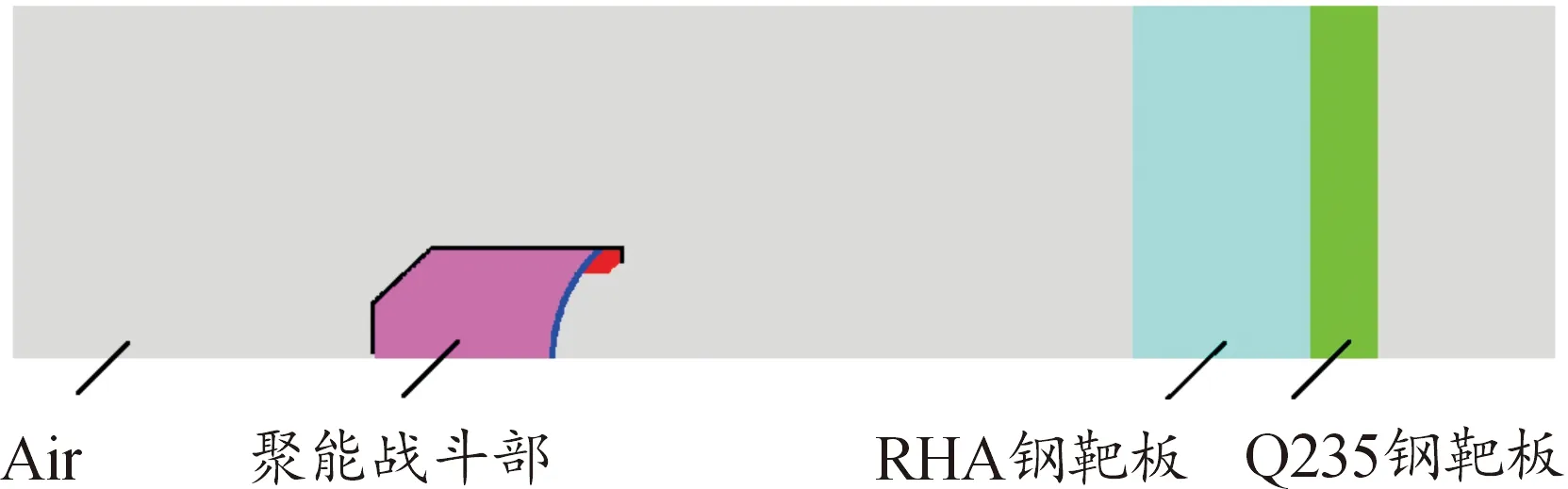

为改进战斗部结构设计,并探究不同装配结构对含能毁伤元成型及随进效果的影响,进行数值仿真研究。由于仿真部分只研究战斗部的破甲与随进效果,不涉及破甲后的冲击波后效,故将反应材料视为惰性材料,参考文献[24]所给参数。主要材料模型如表1所示。反应材料与主装药的参数分别列于表2、表3。运用Autodyn-2D模块Euler-2D Multi-material求解器建立二维轴对称模型,根据战斗部设计建立仿真模型如图2所示。炸高为230 mm,靶板为80 mm厚的均质装甲钢和30 mm厚的Q235钢。

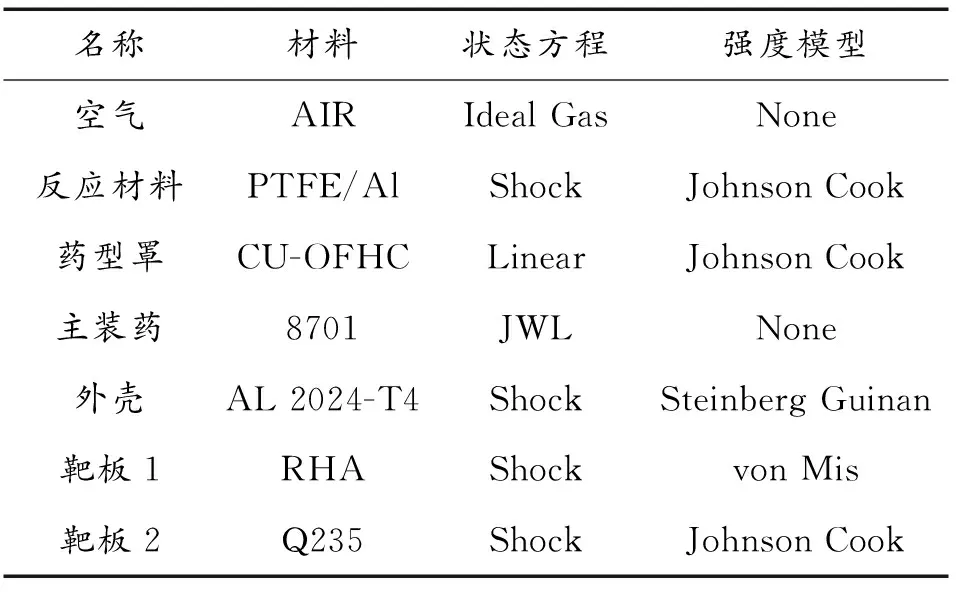

表1 仿真主要材料模型

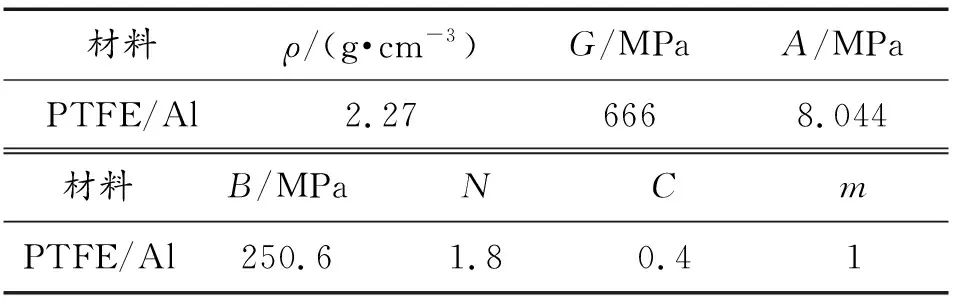

表2 PTFE/Al材料参数

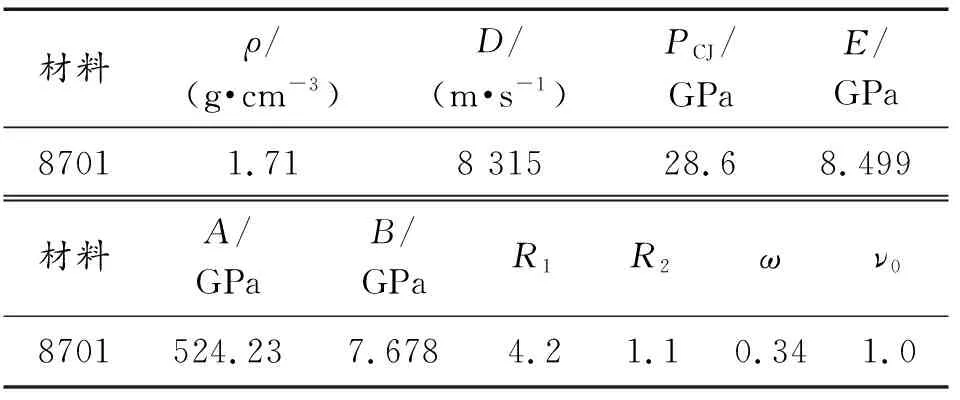

表3 8701材料参数

图2 仿真模型Fig.2 Simulation model

2.2 仿真结果与分析

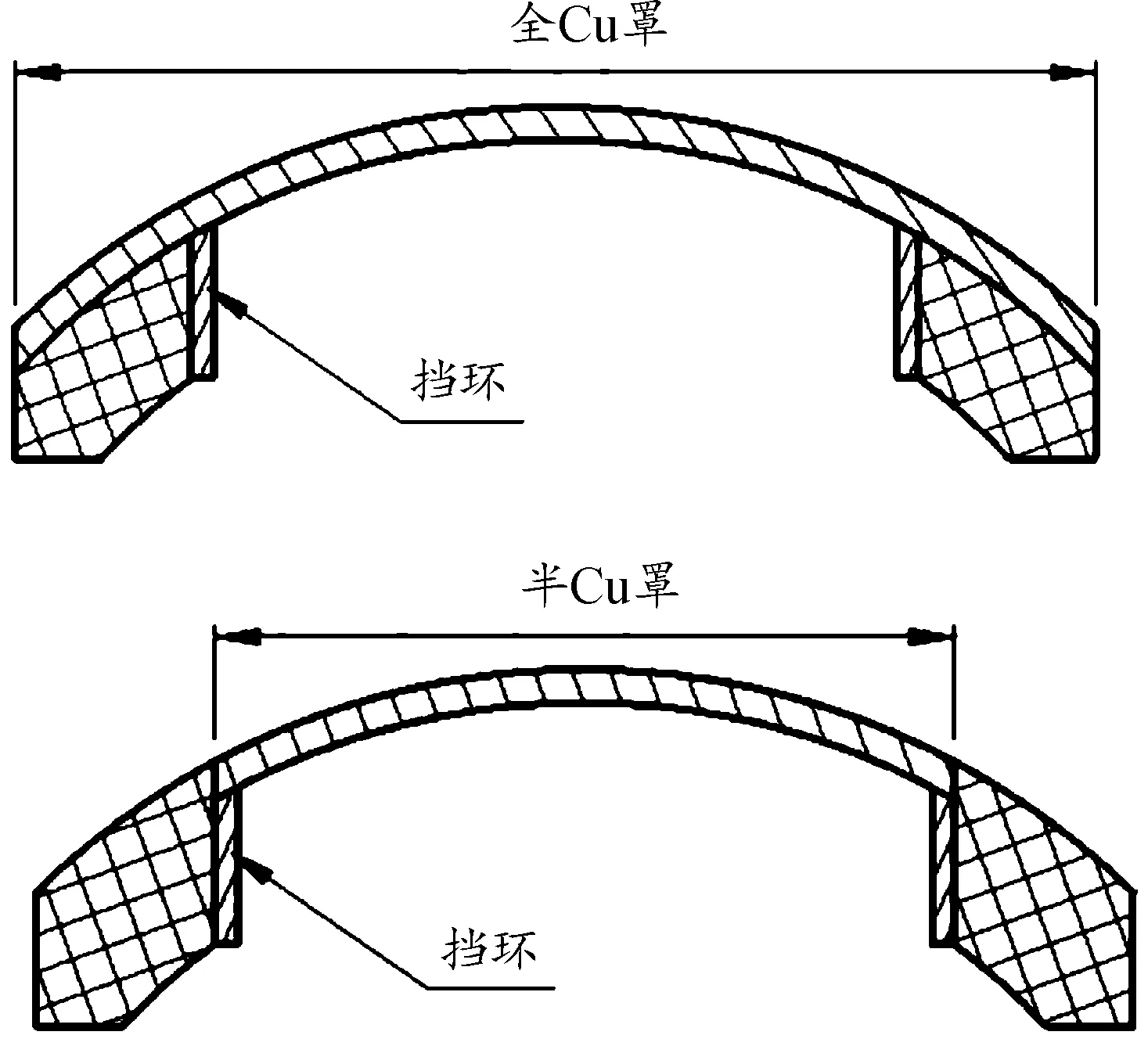

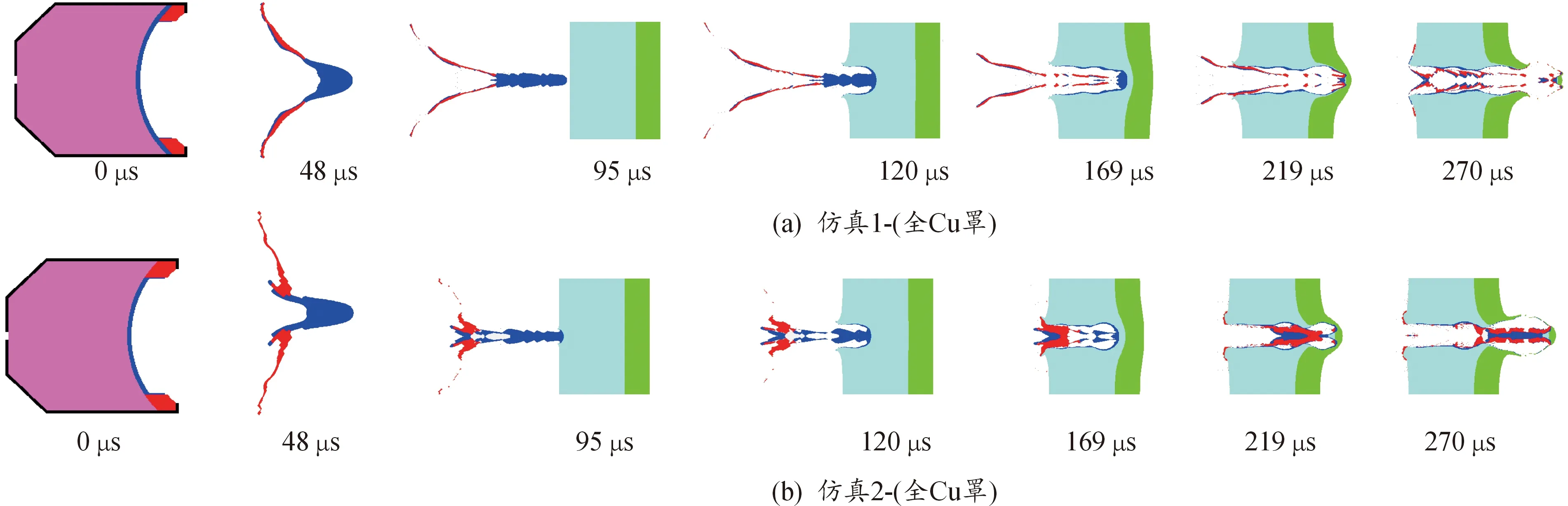

仿真结果如图3所示,在毁伤元成型时,反应材料的位置过于靠前,反应材料反应时将对Cu弹丸的破甲能力产生很大的影响,甚至使侵彻方向发生偏离。为解决该问题,在PTFE/Al环的内径侧加装1 mm 厚的铜制挡环,以期挡环能减缓反应材料的跟随速度,使反应材料位于Cu弹丸之后。改进后,2种不同直径的Cu罩与PTFE/Al的装配结构如图4所示。重新建立仿真模型进行计算。

图3 无挡环时仿真结果Fig.3 Simulation results without retaining ring

图4 不同Cu罩直径装配结构示意图Fig.4 Schematic diagram of assembly structure of different Cu liner diameters

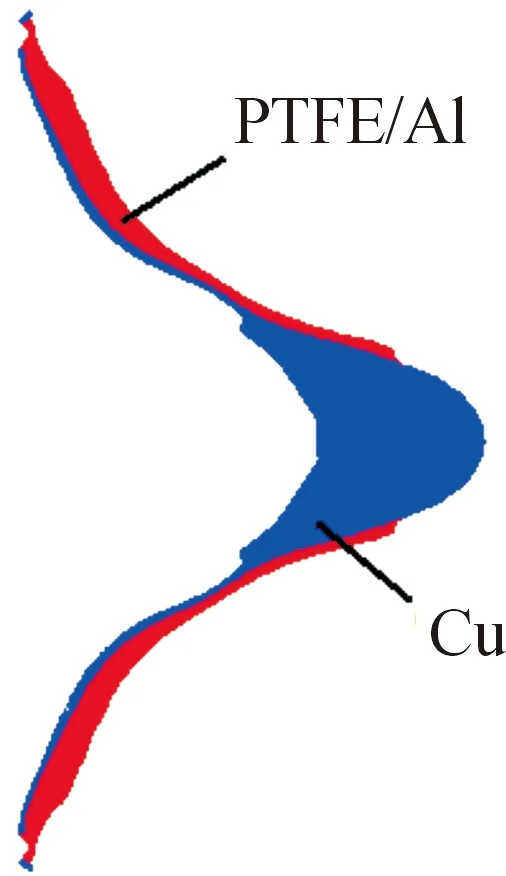

图5为有挡环时的数值仿真结果,分别模拟了不同Cu罩直径时含能毁伤元的成型和侵彻过程。战斗部起爆后,金属药型罩向后翻转闭合形成一个密实的弹丸,在此过程中反应材料在爆炸作用下也向轴线汇聚,由于挡环的作用,明显延缓了反应材料跟随的速度,使其紧随金属弹丸之后。挡环的加装成功调整了PTFE/Al在成型过程中的位置,减小其对破甲能力的影响。

仿真1药型罩为直径98 mm的全Cu罩,此时形成EFP的长径比更小,直径更大,因此RHA靶板的侵彻孔入口直径更大。从仿真1在120 μs之前的结果中能明显看到,反应材料轴向的速度差较大,在飞行过程中不断拉伸,进入侵彻孔时呈细长的长条状,集中度低,这不利于后效冲击波的产生。仿真2药型罩为小直径的半Cu罩,此时由于反应材料直接接触主装药,受到更强烈的爆炸驱动作用,反应材料向轴线汇聚比较集中,这有利于后效冲击波的产生。但是,也存在不足之处:从169 μs后的结果中可以看到,反应材料与侵彻孔壁的摩擦较严重,将会加快反应材料的反应,导致在随进过程中消耗更多的反应材料,对靶板产生更强烈的扩孔作用。

图5 有挡环时的仿真结果图Fig.5 Simulation result with retaining ring

2.3 含能毁伤元的成型和侵彻过程

后效毁伤战斗部的作用过程非常复杂,它结合了惰性EFP的动能和PTFE/Al反应释放的化学能2种毁伤机理。这种侵爆联合毁伤过程可简化为3个主要阶段:爆炸成型、动能侵彻以及PTFE/Al反应释能。

数值仿真模拟了前2个阶段。在成型阶段,主装药被引爆后,金属药型罩在爆轰产物作用下翻转闭合形成一个具有较高速度的密实弹丸。在此过程中,PTFE/Al在爆炸驱动下向轴线聚拢,并且挡环的作用可以使其与尾翼部分一起紧随前体EFP之后。在开坑和准静态侵彻阶段,侵彻靶板的主体是前体惰性EFP。随着对靶板继续侵彻,PTFE/Al紧随EFP进入侵彻孔,并在靶板被完全穿透后,PTFE/Al随之穿过靶板进入目标内部。由此可见,在动能侵彻阶段PTFE/Al几乎不发挥作用,因此,前靶板的入口孔径及侵彻深度主要由惰性EFP决定。PTFE/Al材料的反应释能过程将在后面进行分析。

3 静爆试验

3.1 静爆试验系统

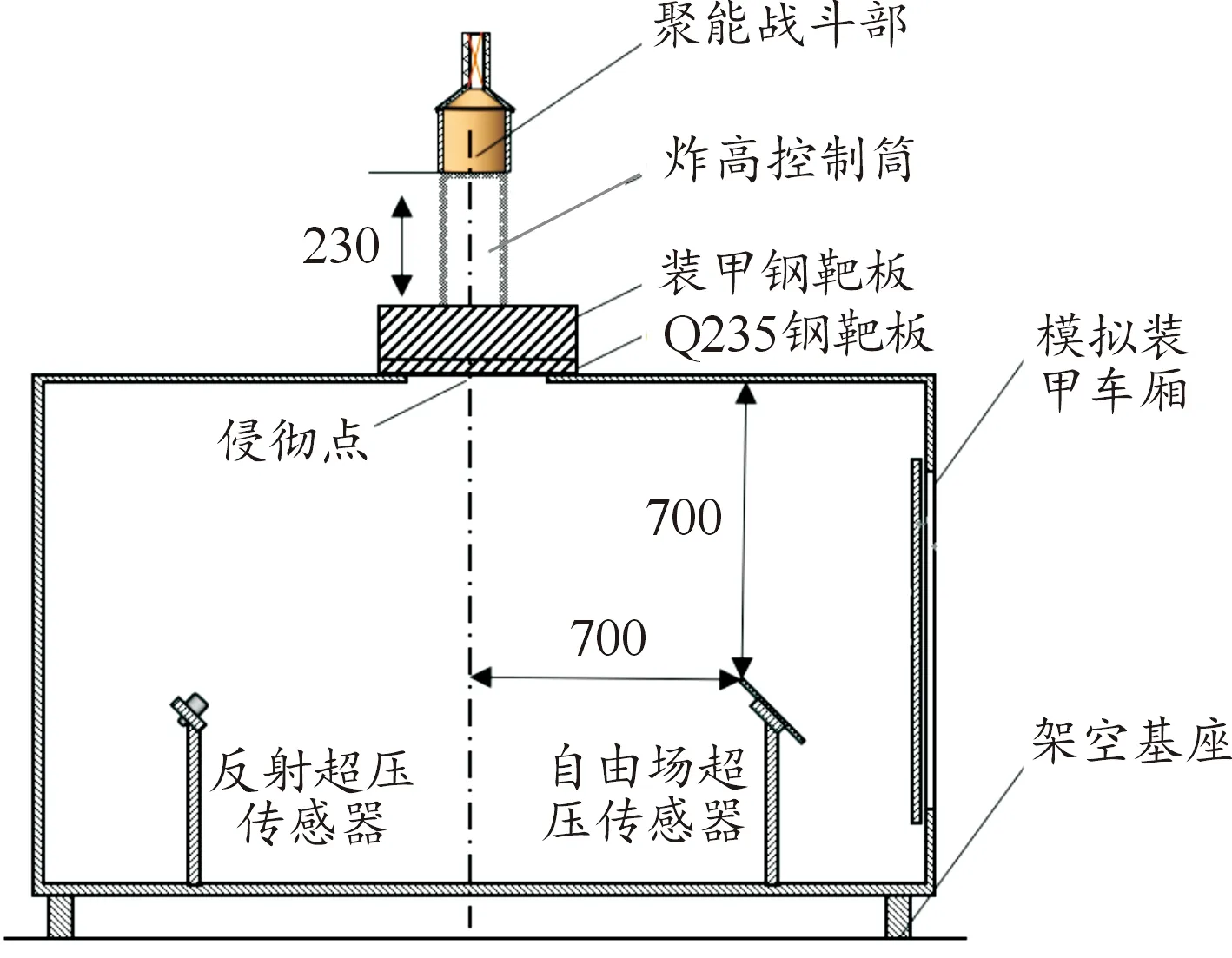

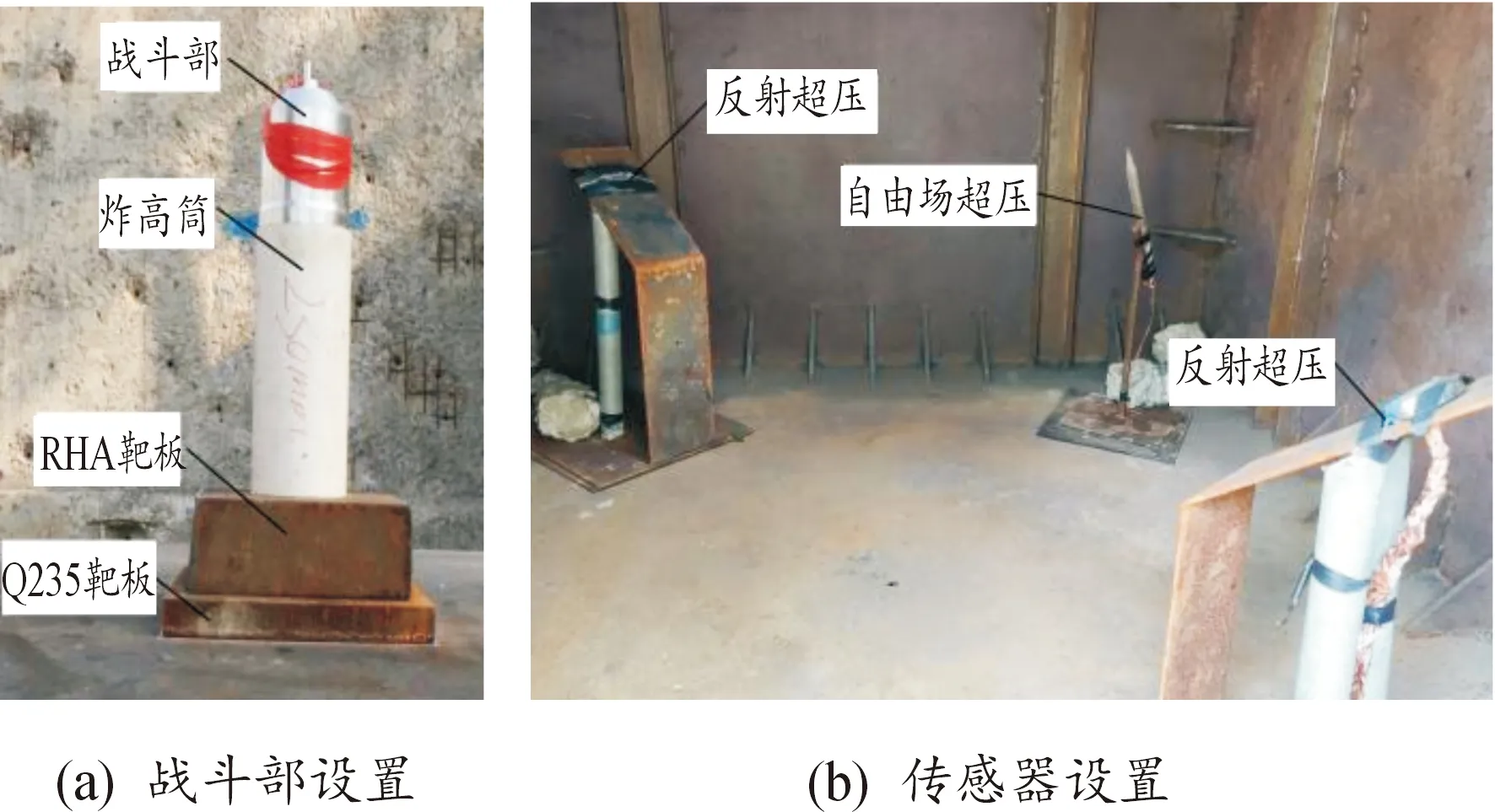

为测试优化后战斗部的实际破甲能力和后效毁伤能力,静爆试验设计如图6所示。模拟靶箱是尺寸为2 m×2 m×1.2 m的钢制箱体,用以模拟装甲车厢。靶箱上端面的中心位置留有直径200 mm的圆孔,钢靶板置于圆孔正上方。战斗部通过炸高控制筒设置于靶板正上方,其轴线穿过靶箱圆孔中心垂直向下。采用8号电雷管中心起爆传爆药柱,传爆药再起爆战斗部主装药。为记录战斗部在靶箱内产生的后效冲击波超压数据,试验设置1个自由场超压测点和2个反射超压测点。自由场超压传感器尖端指向侵彻点,反射超压传感器敏感面正对侵彻点,在距离靶板700 mm的平面内,距战斗部轴线为700 mm的圆周上均匀布设,即传感器敏感面距离侵彻点1 m。试验现场设置如图7所示。

图6 静爆试验系统示意图(单位:mm)Fig.6 Schematic diagram of static explosion test system

图7 试验现场照片Fig.7 Photo of test site

3.2 试验方案及结果

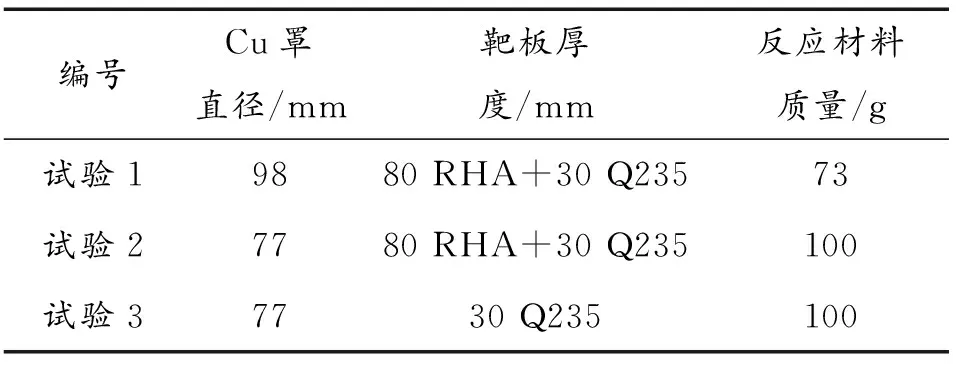

试验共进行3次,试验1、2分别根据仿真1、2内容设置;试验3战斗部与仿真2一致,但仅设置30 mm 厚的Q235钢靶板,以探究不同靶板强度对后效毁伤的影响。具体试验方案如表4所示。

表4 试验方案表

战斗部起爆后,首先可以看到现场反应产物浓郁,呈黄褐色烟雾状,并且产物集中在模拟装甲车厢内向外扩散。说明PTFE/Al成功随进靶箱并产生了剧烈的反应,试验后在靶箱内未发现明显的反应材料残余。

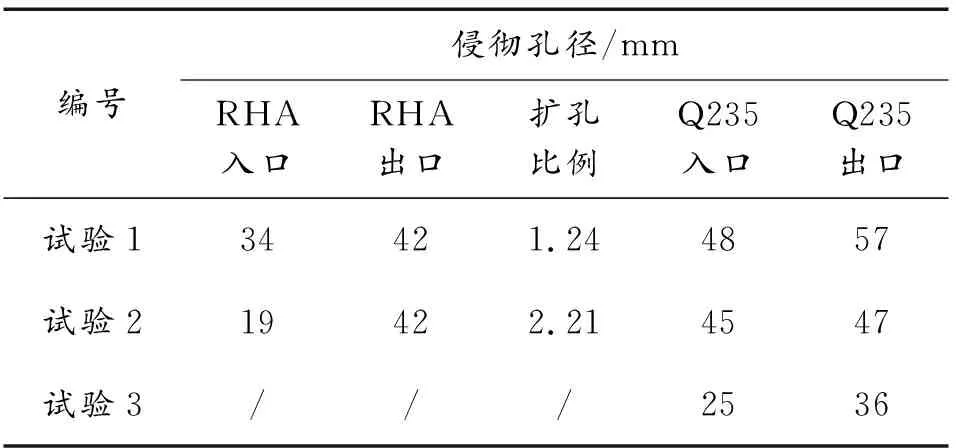

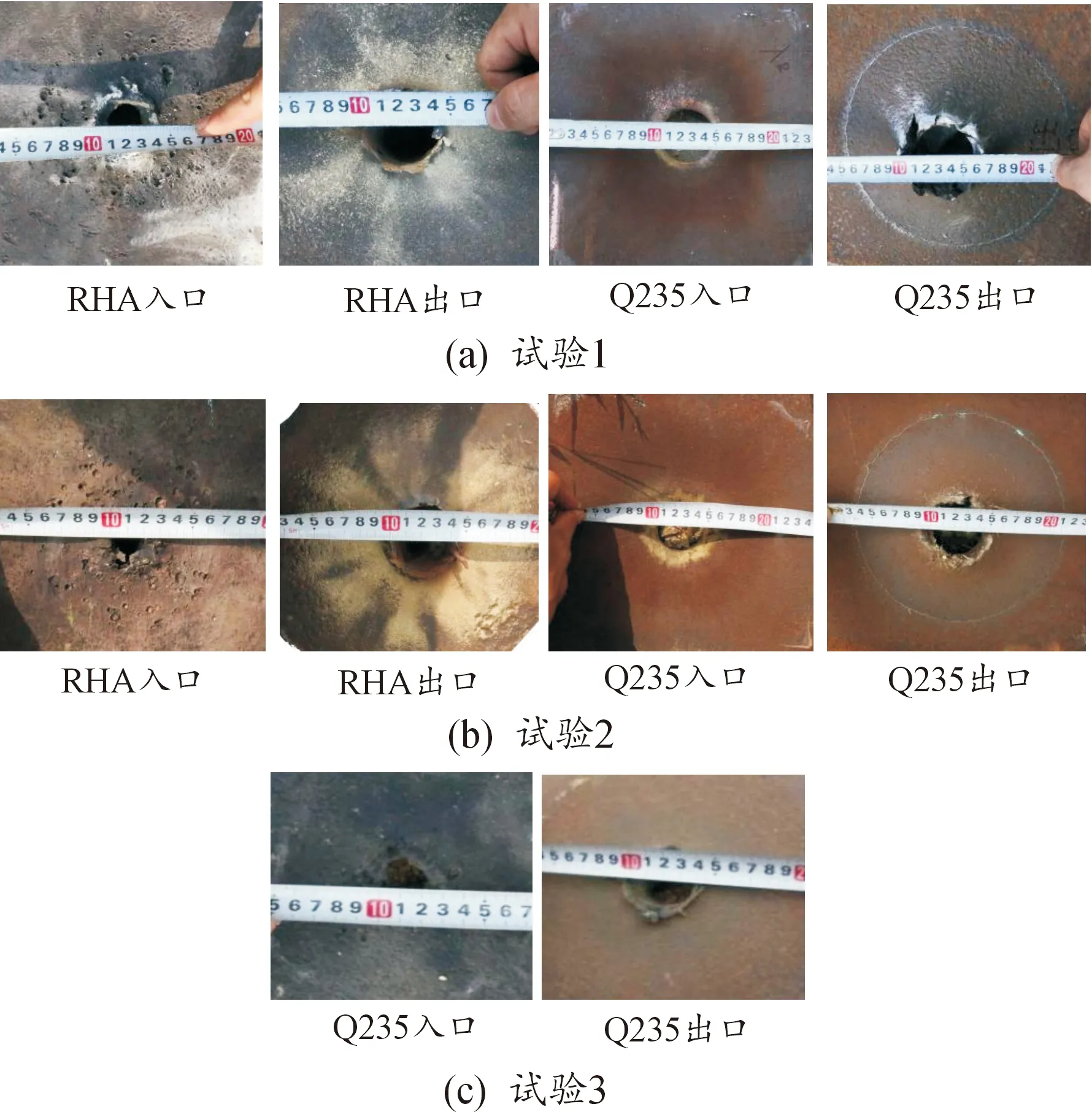

3次试验的靶板均完全穿透,侵彻孔直径数据列于表5中。靶板侵彻结果如图8所示。试验1与试验2的靶板侵彻结果类似。对于试验1和2,RHA靶板的入口孔径较小,入口周围分布较密集的坑点,并且有明显的黑色烧灼痕迹;RHA靶板的出口孔径比入口要大得多,并且外翻呈花瓣状,其出口周边区域附着金色的金属粉末,有明显的黑色烧灼痕迹。Q235靶板侵彻孔的入口和出口孔径相差不大,但产生了明显的凹陷变形,入口侧孔边缘光滑,出口侧同样外翻呈花瓣状。试验3仅有30 mm 厚的Q235靶板,入口侧靶板黑色烧灼痕迹明显,并且入口周围几乎没有坑点;出口侧轻微外翻,孔径略大于入口侧,靶板没有明显的变形。

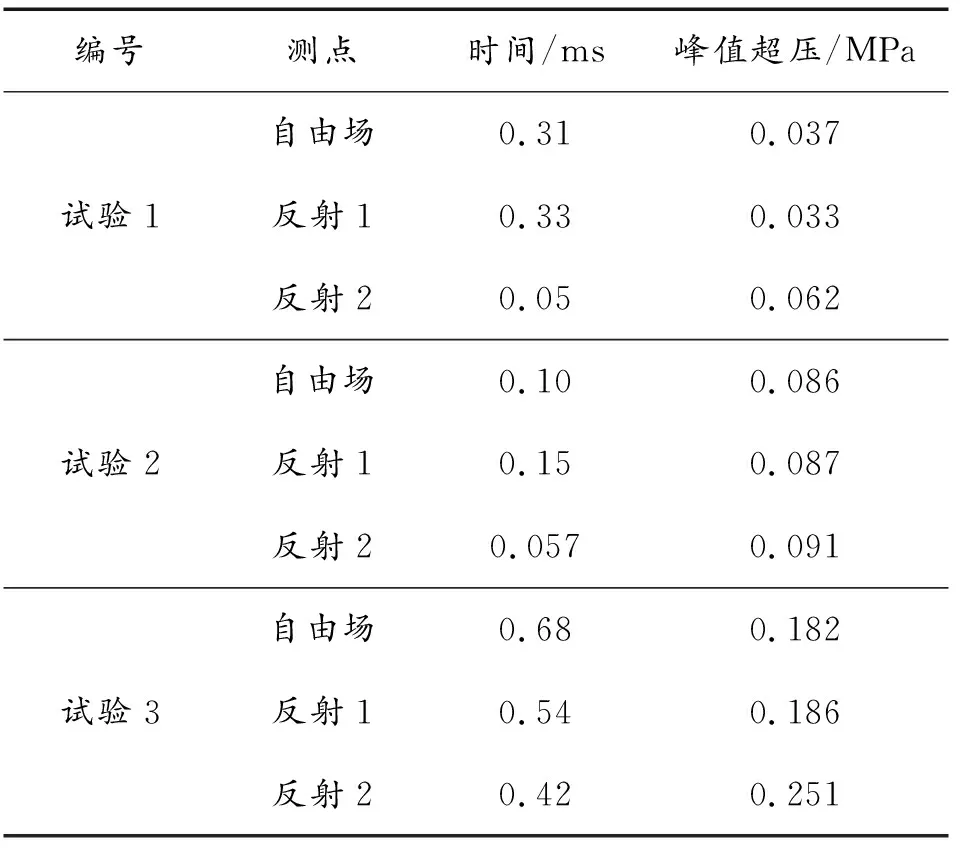

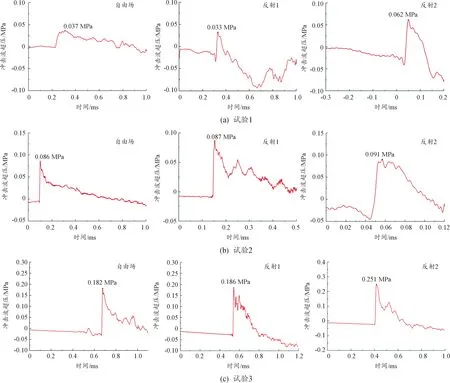

由于冲击波超压测试环境比较恶劣,战斗部起爆后对模拟靶箱的剧烈冲击,箱体振动及靶后破片的冲击都会对压力数据产生一定的影响。3次试验测得的压力峰值数据如表6所示。压力时程曲线如图9所示。

表5 靶板侵彻孔径数据表

图8 静爆试验靶板侵彻结果Fig.8 Results of target penetration in test

表6 冲击波峰值超压数据表Table 6 Peak overpressure data of shock wave

图9 冲击波超压时程曲线Fig.9 Time history curve of shock wave overpressure

4 战斗部毁伤性能分析

4.1 破甲能力分析

对于常规金属EFP,国外侵彻深度可达1~1.2倍CD(装药直径)。从试验1和试验2的侵彻结果来看,战斗部所形成的EFP能完全穿透110 mm厚(80 mm RHA和30 mm Q235)的组合钢靶板,侵彻能力不亚于常规惰性金属EFP。对于前RHA靶板,采用全Cu罩时,入口直径较大,入口直径的大小对反应材料的随进质量有一定的影响。RHA靶板的侵彻孔呈入口小出口大的喇叭状,从入口约10 mm处开始,侵彻孔直径明显扩大并且孔内壁凹凸不平,这主要是随进侵彻孔内的反应材料发生反应,高温高压的反应产物作用于孔壁所形成。由于半Cu罩结构时反应材料更集中且与侵彻孔壁摩擦较严重,导致材料的反应更剧烈,故试验2中RHA靶板的扩孔比例比试验1大得多,达到2.21倍。强烈的扩孔作用将增加靶板背面的崩落范围,产生更多的毁伤破片,从而增强后效毁伤。

试验3由于靶板厚度小、强度低,EFP弹丸轻松的穿透靶板,故靶板几乎未变形且出口仅小程度的外翻。侵彻孔内壁光滑且扩孔程度小,因此,可以判断反应材料未对该靶板产生明显的扩孔作用。

破甲方面,数值仿真结果得到了试验的验证。由于前靶板的入口孔径主要由惰性EFP决定,仿真1、2中RHA靶板的入口孔径分别为36和25,与试验结果接近,并且相对大小关系也与试验结果相符合。另外,在两次仿真结果中均发现有小部分反应材料难以向轴线汇聚而飞散,这些飞散物还包括部分铝外壳和金属罩,并且在孔口处与靶板相撞。这也在静爆试验中得以验证,飞散物冲击靶板后在侵彻孔周围产生了密集的小坑,并且反应材料在冲击后发生反应,留下黑色的烧灼痕迹。

4.2 释能行为与后效冲击波强度

对比文献[19]的测试结果,后效毁伤战斗部产生的破甲后冲击波超压峰值有显著的提升。这种后效冲击波主要由反应材料的反应释能产生,而靶板厚度不同时,其释能行为有着显著的差异。

对于高强度厚靶板,成型侵彻过程如图10所示。

图10 厚靶板侵彻过程Fig.10 Penetration process of thick target

1) 如图10(a),在成型过程中,反应材料在爆炸作用驱动下向轴线聚拢,该过程中反应材料会被激活,这必然导致在图10(b)(c)过程中有部分反应材料发生反应。一方面,反应将直接减少反应材料的质量,从而减少随进的质量;另一方面,由于反应材料的反应将导致其体积膨胀,同样会减少随进的质量。

2) 如图10(d),反应材料进入侵彻孔后与孔壁的高速摩擦将加速反应的进行,这使得反应材料在进入RHA靶板一定距离后剧烈反应并产生扩孔作用。并且反应材料越集中,反应越剧烈,产生的扩孔作用越强烈。

3) 如图10(e),在250 μs时,靶板被完全穿透,高温高压的反应产物从孔内喷出,产生空气冲击波,同时还伴随有残余侵彻体、部分未反应的材料以及靶板破片等在靶箱内产生强烈的后效毁伤。未反应完全的材料从孔内喷出后继续反应,或在与靶箱内壁撞击后反应,产生后效冲击毁伤作用。

当目标为薄靶板时,反应材料释能行为的区别主要在于侵彻随进过程,如图11所示。

1) 如图11(a)(b),金属EFP能轻松的穿透30 mm厚的Q235钢靶板。在反应材料进入侵彻孔之前,部分材料的反应同样会影响随进的质量。

2) 如图11(c),随着靶板被穿透,反应材料进入侵彻孔。与厚靶板相比,反应材料与靶板的摩擦程度要弱得多,因此几乎未发生反应。

3) 如图11(d),由于靶板厚度小,185 μs时反应材料便穿过靶板,释能反应主要集中在靶箱内进行,因此,可产生更加强烈的后效毁伤作用。

通过以上分析,得到影响后效冲击波强度的因素主要有:反应材料随进的有效质量、扩孔作用的消耗、反应材料的集中程度等。可对3次试验的空气冲击波峰值超压结果进行分析讨论。

试验1反应材料的质量最少且集中度较差,所以产生的冲击波超压较小。试验1、2中,对靶板的扩孔作用消耗,以及从两块靶板之间的金属残留与烧灼痕迹可见,靶板间的间隙存在一定程度的泄压情况,这都会削弱后效冲击波的强度。试验2、3反应材料与主装药直接接触,爆轰产物的直接作用将会缩短反应材料的反应延迟时间,增加反应材料随进前的反应度,从而在一定程度上减少随进的有效质量。试验3由于靶板厚度小、强度低,反应材料穿过靶板时间较短,且没有扩孔消耗,所以产生的后效冲击波最强。

通常情况下,壁面反射冲击波超压明显大于自由场超压,但表6中试验测得的冲击波超压数据与此不符。分析认为,这是由于车厢内的冲击波较为复杂,并非规则的球形冲击波:第一,由于反应材料反应的影响,末端的侵彻方向可能发生偏移,导致材料从侵彻点喷出后偏离轴线;第二,部分反应材料穿过靶板后飞散一定距离才反应。因此,在多重影响下,靶箱内冲击波不以轴线为中心均匀分布,并且作用于传感器的角度也并不理想。

综合各因素,半Cu罩结构较优,可在结构与反应材料制备方面继续改进。对于厚靶板,反应材料在靶板内部的反应扩孔作用是削弱后效冲击波强度的最大因素。因此,反应材料的反应阈值和反应延迟时间对于破甲后效毁伤强度至关重要。若能适当提高反应材料的反应阈值,延长反应延迟时间,使反应在穿过靶板后集中进行,将大大增强其后效冲击波强度。此外,若能增大入口孔径,减弱反应材料与孔壁的挤压与摩擦程度,也会有较大的提升。

5 结论

设计后效毁伤增强聚能战斗部,并通过数值仿真进行改进与分析。开展静爆试验对后效毁伤战斗部的破甲能力和后效空气冲击波超压进行测试,并结合数值仿真对含能毁伤元的成型、侵彻和后效作用过程进行分析,得出以下结论:

1) 提出一种新的金属/反应材料装药结构,并通过在PTFE/Al环内侧加装挡环可有效调整PTFE/Al成型过程中的位置,减小其对破甲能力的影响。

2) 设计的后效毁伤增强聚能战斗部具备强大的破甲能力和后效毁伤能力:穿透110 mm组合钢靶板(80 mm RHA和30 mm Q235)后,在距离侵彻点1 m处的冲击波超压峰值为0.033~0.091 MPa;穿透30 mm Q235钢靶板后,在距离侵彻点1 m处的冲击波超压峰值为0.182~0.251 MPa。

3) 当靶板厚度大、强度高时,反应材料在随进过程中会发生反应并产生较强的扩孔效果,该过程会消耗部分反应材料能量并削弱后效冲击波的强度。适当延长反应材料的反应延迟时间可降低此反应消耗,有利于增强后效冲击波的强度。

4) 使用大直径全Cu罩时,入口孔径较大,但反应材料轴向速度梯度较大、拉伸严重,导致集中度较差;使用小直径半Cu罩时,反应材料集中度高,但靶板穿透前的反应度较高,扩孔作用会消耗更多的能量。综合分析认为半Cu罩的效果更好。