数字集成传感器测试系统设计与试验探析

2023-12-04郭佳项卓

郭佳,项卓

(国营芜湖机械厂,安徽 芜湖 241000)

1 背景

光纤陀螺仪、微机械加速度计(MEMS)等受感部件的使用、多轴向集成以及信号的数字化输出是运动传感器的主要发展趋势,在飞行控制领域已广泛运用。本项目主要研究对象是一种可测量三轴角速度和三轴加速度2种物理量的高集成度数字传感器,在技术上具有领先水平。如继续沿用传统的手动给定物理量、测量并记录数据的方式对该传感器进行测量,必然会增加人为差错发生的概率,测试精度和一致性也不能满足需要。

本文利用虚拟仪器、总线控制和数据采集技术,基于CPCI 总线工控机平台,通过对外设转台的通讯控制,开展数字集成传感器自动测试系统设计研究。

2 测试需求分析

2.1 研制思想及指导原则

测试环境以保证完全满足集成传感器产品测试所要求的技术条件为基本原则。在消化、理解集成传感器工作原理和相关技术的基础上,结合单轴向模拟式传感器测试环境的设计经验,开展测试系统方案设计。

为使测试环境能够满足集成传感器测试要求,通过电缆使测试设备和产品交联,产品接收外部电源提供的电源信号,接收测试设备发出的地面自检测指令,实现产品的地面自检测功能。测试设备接收产品发送的包含三轴角速度和线加速度信息的1553B 信号,并显示当前状态产品的角速度值和线加速度值。测试环境中要求包括能提供和受控的角速度转台和线加速度转台。

2.2 集成传感器测试需求

从集成传感器功能出发,对应推导出测试系统环境资源需求包括向集成传感器提供工作所需的供电电压和能够提供集成传感器量程范围内的角速度和加速度物理量给定。为实现性能测试,测试软件需要能够通过1553B总线信号与其建立通讯并控制其工作状态,可解析集成传感器输出的3 个轴向角速度和加速度1553B 信号和模拟量信号,同时自动判定2 类输出数据是否合格。

3 测试系统设计

3.1 总体设计

3.1.1 测试设备概述

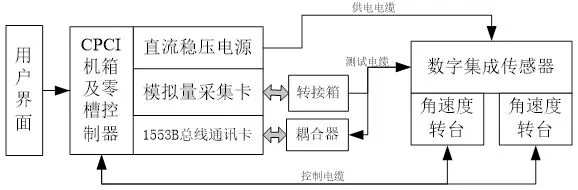

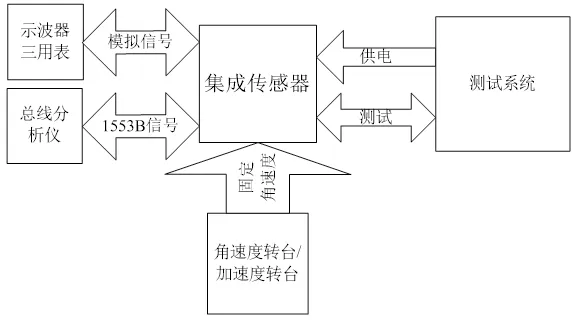

测试系统以CPCI 总线计算机为基础,配备必要的硬件资源,如直流稳压电源、工业计算机、1553B 总线采集器模拟量采集卡等,利用总线控制、信号转换等技术手段实现接口控制信号、总线信号的激励和检测;利用虚拟仪器平台开发测试软件能够控制转台运转,实现产品的性能验证。图1 为测试系统的架构图。

图1 测试系统架构图

3.1.2 工作原理

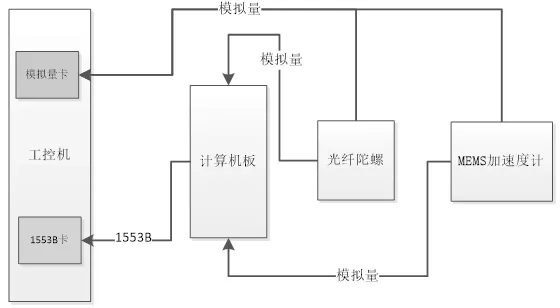

集成传感器在正常工作情况下,机上电源27 V 对其进行供电,飞控计算机输出1553B 总线BC 信号控制集成传感器工作,集成传感器由计算机板将接收的传感器模拟量信号转换成1553B 总线信号输出给飞控计算机处理,同时将传感器模拟量引出到对外航插。

测试环境工作原理是模拟机上电源及飞控计算机,利用稳压电源及转接盒的二次开关对集成传感器的上电情况进行控制,工控机1553B 板卡发送BC(总线控制器)信号控制集成传感器的工作,同时接受集成传感器发出的1553B 信号,并进行解析;工控机测试机箱发送控制信号控制角速度转台或线加速度转台按给定值提供对应物理量;集成传感器引出至航插的模拟量信号通过转接盒测试孔及模拟量采集卡进行测量,可记录数据。

测试设备信号交联图如图2 所示。

图2 测试设备信号交联图

3.2 硬件设计

3.2.1 工控机及板卡选择

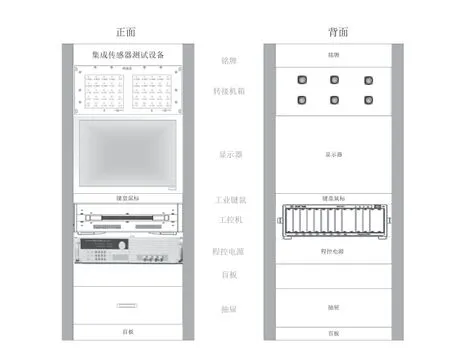

测试系统主体采用立式机柜式设计,内部包括工控机、显示器、转接机箱、电源,考虑测试过程中的人机功效,对上述部分进行集成设计,其外观如图3 所示。

图3 测试设备信号交联图

其中工控机及控制器作为整个测试系统的控制核心用于人机交互和板卡拓展,必须具有高性能,高可靠性和可扩展性,最大程度的满足测试及实验现场的各种潜在需要。本测试系统选用3U 双列8 槽CPCI 背板机箱,外设接口包括2 个USB3.0 接口和RS232/RS422/RS485接口,满足性能测试和2 种转台通讯控制的需要。

1553B 卡安装于工控机的CPCI 卡槽内,用于与集成传感器进行数据通讯。单张1553B 卡包含双通道1553B 总线,每通道1 个BC(总线控制器)、1~31 个RT(远程终端)、1 个BM(总线监视器),BC、RT 和BM 可同时有效;板卡持外触发输入/输出,并具有板载自检功能。

模拟量采集卡用于接收集成传感器的模拟量数据。该模拟量采集器具备64 路输入通道,可采用单端输入、差分量输入或混合输入采集方式;数据采样率250KSps、采样率精度高达50ppm,输入阻抗20KΩ、最大安全输入电压±36V,支持2 种触发源和6 种采集模式,可满足被测传感器各类模拟量测量需求。

3.2.2 转接机箱及转台

转接机箱主要作用是将供给集成传感器的电源信号进行控制,实现产品可以单独供电也可以同时供电的要求。同时将所有传感器的模拟量信号引出,能够通过测试孔测量传感器模拟量值。转接机箱面设计板如图4 所示。

角速度转台和线加速度转台选用符合测量精度和范围要求的货架产品,通过RS/232 接口与工控机通讯。

3.3 软件设计

3.3.1 软件功能概述

系统测试软件需具备以下功能:完成硬件资源以及全局变量的初始化和测试设备板卡的自检,完成系统的工作准备;通过对集成传感器的测量,显示集成传感器的所有模拟量输出,对输出结果进行判断并生成图像;通过1553B 总线信号对产品进行控制,接收1553B 总线信号并进行解析。

3.3.2 软件组成

测试设备软件由开发支持软件和控制软件组成。开发支持软件为软件开发提供支持,控制软件实现控制功能。使用Windows XP、Microsoft Visual C++ 6.0 完成应用程序的编译、连接、加载和调试的可视集成开发环境。软件组成如图5 所示。

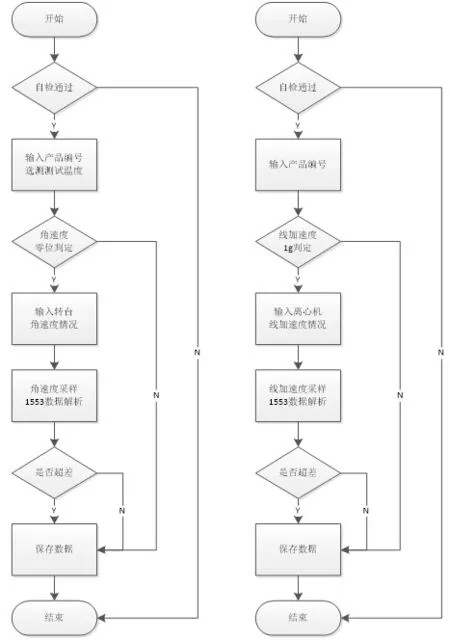

测试系统开始工作前先通过自检测程序完成板卡的自检,1553B 板卡拥有自检测功能,并可以提供返回值,通过检测返回值完成对板卡自检情况的判断;转接盒将27V 电源模拟量反馈至模拟量采集卡,通过模拟量采集卡各通道反馈的数据,判断板卡工作状态是否良好。通过自检后按照图6、图7 所示测试流程完成角速度和线加速度的测试。

图6 测试流程图

图7 测试环境框图

4 集成传感器标定试验

4.1 试验方案设计

按集成传感器技术指标的测试要求,采用单变量对比法对数字集成传感器测试系统功能搭建试验验证环境如图7 所示,依据GJB-8898 光纤陀螺通用规范、GJB-9771 谐振梁加速度计通用规范等标准文件设计各轴向角速度和加速度测试点。每次给定1 个轴向的角速度或加速度,同时使用外接仪器和测试系统对传感器输出信号进行测试,对比2 种方式测量值及其对应关系验证测试系统的功能。

4.2 测试数据与结论

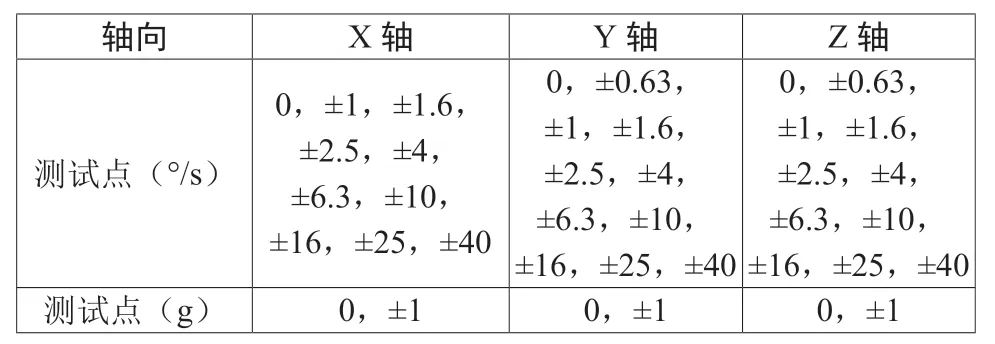

性能测试按如下方法进行。将集成传感器安装在转台上,并与测试设备相连接,转台调整水平。使用测试系统给集成传感器通电并运行测试软件,同时将示波器和数字三用表接通到转接箱的对应接口,测试环境实物图如图8 所示。通电稳定2min 后,分别给集成传感器的X 轴、Y 轴和Z 轴按表1 输入不同的角速率和加速度,转台在每个给定点稳定后采集数据,记录各速率点数据的均值。

表1 集成传感器角速率测试条件

图8 测试环境实物图

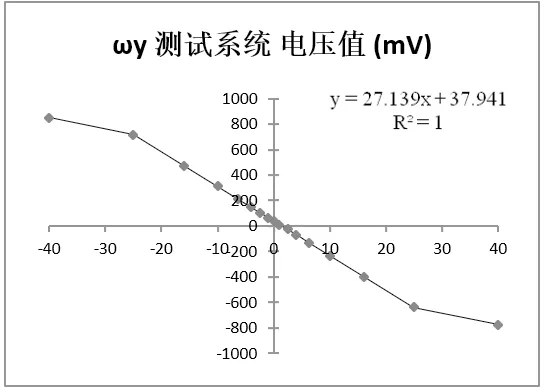

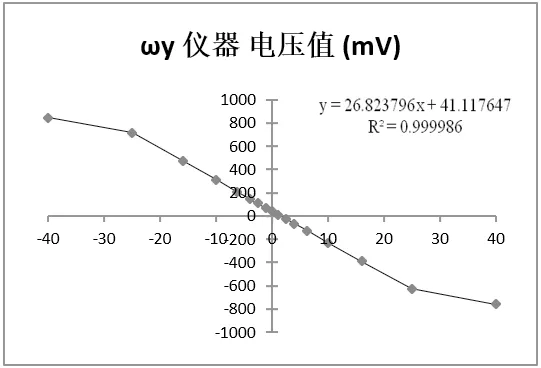

选取Y 轴向角速度测试结果如表2 所示,按照测量数据在正交坐标系内进行拟合如图9、图10 所示,被测值与角速度对应趋势符合光纤陀螺特性,2 种测量方式下得到的输出函数对应关系基本一致,证明本测试系统准确、有效,满足集成传感器性能测试的需要。

表2 三轴角速度输出值

图9 ωy 角速度输出图数字量

图10 ωz 角速度输出图模拟量

5 结语

针对数字集成传感器多轴向测量、数字化输出、测量范围广、输出精度高的特点,本文设计了一种基于CPCI总线工控机系统的数字集成传感器测试系统,利用硬件资源和自行设计的测试软件,实现了总线通讯、转台自动控制和数据显示分析功能,并使用该测试系统完成了验证试验,试验数据表明系统功能完整可靠,提供了一种可行的高集成度数字传感器自动测试方案,具有重要的工程应用价值。