高压风冷集成型永磁电机系统的分析应用与研究

2023-12-04张守波牟宗涛

张守波,牟宗涛

(日照港股份有限公司第一港务分公司,山东 日照 276826)

港口码头皮带运输机多运行在重载、潮湿、多粉尘、盐雾腐蚀等极端环境下,常采用“高速异步电机”和“三级减速机”相结合的传动驱动式,一般存在体积大、质量重的问题。而且,为了实现连续化生产,整个传动系统经常运行在低效工作区间,能耗高、启动电流大,存在严重的电能浪费。随着电力电子与现代电气传动控制技术的发展,经过几代升级,能够满足低转速、大扭矩生产设备的运行要求,但仍面临能耗高、效率低等问题。此外,多级减速机故障率高、维护量大,需经常检查更换润滑油,性价比低。因此,本文通过对比分析、节能理论计算和应用,为选定适合输送机专用的风冷高压集成型永磁电机系列产品提供理论依据。

1 皮带机用永磁电机驱动系统

目前,皮带机驱动系统采用的永磁电机产品,大多会从高速永磁电机联结减速器系统、永磁直驱电机驱动系统思路进行选型和应用,但是往往忽略了皮带输送机设备的特性—低速大扭矩,要求重载启动能力强、体积重量要求严格。

针对上述输送机的低速大扭矩应用需求,超低速永磁电机直接耦合输送机,实现直驱传动。相对常规驱动方式,虽然永磁直驱电机自身效率高、无中间传动环节、可靠性高等优势,但是在低转速领域,往往为了达到额定功率和扭矩,降频降功率使用,牺牲了永磁电机重载启动性能和永磁材料的浪费。

高速永磁电机驱动系统也是替代异步电机驱动系统的方案之一,虽然高速永磁电机额定效率和功率因数等性能参数比异步电机高,但是该系统仍然存在异步电机系统、传动链长、故障点多、维护工作量大的弊病。

集成型永磁电机驱动系统规避了原“高速异步电机+三级减速器”驱动系统(1480r/min)高速输入带来的振动大、噪音大、磨损快、故障率高等一系列弊端,采用“低速变更低速”系统。永磁电机以300 ~360r/min低速输出,再配合小速比一级行星减速机低速大扭矩输出,从而带来系统的传动链短、低振动、低噪音、低磨损、能效高、低发热、寿命长等一系列优势。

驱动电机方面,永磁电机输出转速为300 ~360r/min,通过一级扭矩放大器,组成了永磁电机+扭矩放大器这种低速变超低速的传动方式,从而实现目标转速,且直接减小运转时对传动机械结构的惯性冲击;扭矩放放大器方面,行星减速器的选材、设计、计算、加工装配精度和过载能力水平远高于同类产品。同时,因为行星减速器输入转速仅为400r/min以下,其使用寿命得到延长。永磁电机运行寿命大大提高。其特点是能效高(节电率15%以上),过载能力强,动态响应及时、负载匹配性好低振动,低噪声、低温升,可靠性高,易于智能化控制。永磁电机总成从设计之初充分考虑主要材料选择、制造工艺、故障检测和保护措施、试验标准等因素,解决永磁体退磁、过载转矩不足、电机启动抖动、绝缘失效等问题。

2 BC5-1 皮带机用高压风冷永磁电机驱动系统

针对现场工况,结合低速永磁电机、行星减速机器、以及变频控制的各自优势,开发全新的永磁电动机智能驱动系统。采用低速驱低速的驱动方式。将原异步电机1487rpm 输入,变成永磁电机200 ~300rpm 输入,原多级减速变成一级行星减速输出,满足输出0 ~76.4rpm转速要求。

3 可行性分析

3.1 低速大扭矩永磁电机(驱动单元)

驱动电机方面,永磁电机输出转速为300 ~360r/min,通过一级扭矩放大器(行星减速机),组成了永磁电机+扭矩放大器这种低速变超低速的传动方式,从而实现目标转速,转速的降低直接减小了运转时对传动机械结构的惯性冲击,永磁电机运行寿命大大提高。

永磁电机总成从设计之初充分考虑主要材料选择、制造工艺、故障检测和保护措施、试验标准等因素,解决永磁体退磁、过载转矩不足、电机启动抖动、绝缘失效等问题,目前运行的600 台永磁电机没有一台因为质量问题返厂维修。

3.2 行星减速机(耦合传动单元)

(1)系统配套的减速机。是日照东方电机有限公司与南京高精齿轮箱有限公司、山西维达传动科技有限公司等联合研发生产的一级行星减速器,是根据负载特点和永磁电机特性专门设计的。永磁电机用一级行星减速器替代原有的多极减速机,传动链缩短,故障率降低,同时过载倍数在1.8 倍以上,峰值扭矩可达额定扭矩的2.0 倍以上。

(2)工艺及材料。在齿轮方面外齿轮均选用优质齿轮专用低碳钢,采用渗碳淬火工艺,内齿轮选用优质齿轮专用中碳钢采用渗氮工艺,在得到高的齿面硬度、高的耐磨性能的同时能够达到很好的芯部韧性,而且内外齿轮全部采用德国进口磨齿机进行精加工,并进行齿轮检查仪检测,以保证齿轮的精度。结构件均采用先进的数控加工中心加工,同时进行三坐标检测以确保零部件的精度。同时行星部分采用SKF、FAG 进口轴承,以及进口密封件,并在密封处采用特殊工艺耐磨套,以保证轴承以及密封的可靠性。

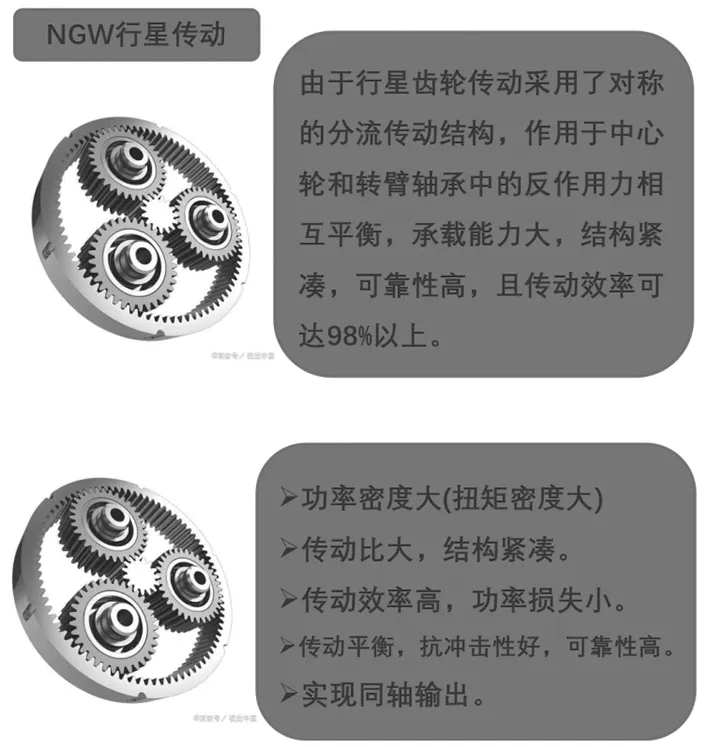

(3)优势如图1 所示。

图1

(4)热平衡设计。在减速机热功率方面进行了专门设计和热场有限元分析,一般设备热平衡温度会控制在75℃以内,对热功率不足的会通过增加散热筋板、水冷盘管、冷却泵站等方式保证设备热功率不超标。

(5)润滑。由于减速机输入转速大幅度降低,润滑油发生质变的概率大幅度减少,润滑油的运动黏度、酸碱值、颗粒物含量等主要指标,可长期保持优良和稳定,换油周期也大大延长。

(6)使用效果。行星减速器的选材、设计、计算、加工装配精度和过载能力水平远高于同类产品。同时,因为行星减速器输入转速仅为400r/min 以下,其使用寿命得到延长。目前行星减速器已在煤矿、港口、水泥行业皮带机、提升机、拉链机上应用超过500 台套,单套安全运行时长已经超过36000h,没有一台行星减速器发生断齿、断轴、轴承失效等现象,日常仅进行常规油品更换。

(7)备机方面。供应商长期库存各种行星减速器,质保期内可为业主提供无偿产品服务,终生提供技术支持。

3.3 变频器(控制单元)

变频控制系统方面,采用永磁专用无感矢量控制变频器,是我公司与汇川技术联合研发永磁电机专用控制单元。具有重载软起、软停、急停、自由停车、多机联动和功率平衡的功能,对电网的谐波污染小,过流、过压、过载等保护功能齐全,满足对地耐压(2Un+2000)V 的要求。具有在2 ~2.5r/min 超低速下,检测(维护)的能力。专用变频控制系统,具有完善的智能检测和保护系统,可实现全天候对自身及驱动设备的预警和保护,并长期保存详细的报警及故障信息。

变频器针对皮带机现场工艺专门设计,硬件防护定制;软件具有闷车启动、控制方式切换、过载能力大等优势。所以,从材料、设计、工艺、试验和控制等方面集成型永磁电机驱动系统安全可靠、技术成熟、高效能、高品质、高性价比,应用价值极高。

4 高压风冷集成型永磁电机智能驱动系统节能分析

(1)每年工作300 天,每天工作10 小时,一年工作总计3000h。

(2)其中180%负载运行时间,约300×0.05=15 天;150% 负载运行时间,约300×0.25=75 天,满载(100% 负载率)天数约300x0.5=150 天;80% 负载运行时间,约300×0.15=45 天;35%负载运行时间,约300×0.05=15 天。

(3)180% 额 定 转 矩 工 况,(975.6kW-798.8kW)×15 天×10 小时=26520kW·h;150%额定转矩工况,(766.2kW-615.6kW)×75 天×10 小 时=112950kW·h;100%额定转矩工况,(477.8kW-397.1kW)×150 天×10小时=121050kW·h;80% 额定转矩工况,(399.4kW-317.7kW)×45 天×10 小时=36765kW·h;35%额定转矩工况,(180.9kW-143.7kW)×15 天×10 小时=5580kW·h;每年每台节电L2为302865kW·h。根据2021 年1 月执行的山东省电网销售电价,在35 ~110kV 电压等级电价分为尖峰电价(0.9779 元/kW·h)、高峰电价(0.8663元/kW·h)、平段电价(0.5872 元/kW·h)和低谷电价(0.3082 元/kW·h),折算后按平均每度电费0.9元计算,每年每台预计可节约27.3 万元。

(4)节电率理论计算(BC5-1 皮带机用异步电机驱动系统每年耗电计算):L1=975.6kW×150h+766.2kW×750h+477.8kW×1500h+399.4kW×450h+180.9kW× 150h=1644555kW·h。

采用永磁电机驱动系统替代直流电机驱动系统,预期节电率L=L2/L1=18.4%,满足客户节能改造要求。

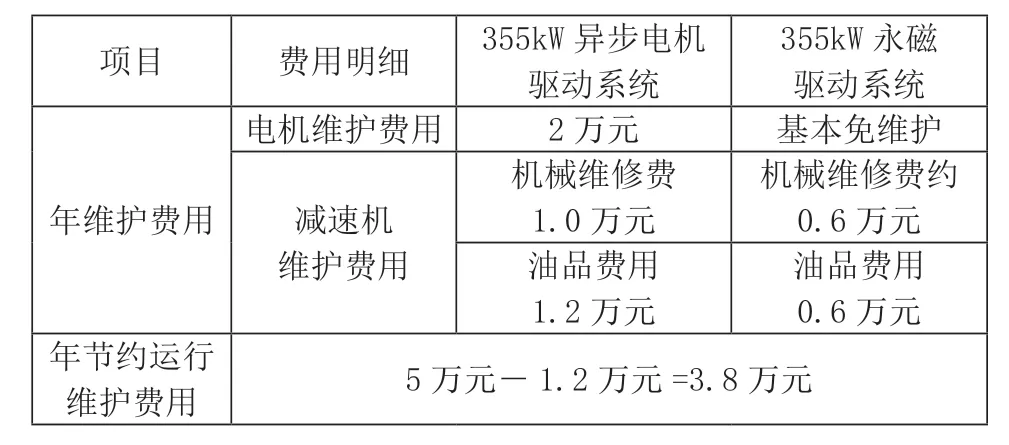

(5)单台运行维护费用对比(预期值)见表1。

表1

(6)每年综合节约成本计算。单套355kW 永磁电机驱动系统与单套355kW 异步电机驱动系统相比,预期单套355kW 永磁电机驱动系统综合节约成本费用为:每年节约电费+每年节约运行维护费用=27.3 万元+3.8万元=31.1 万元。

预计运行2 ~3 年可收回驱动系统成本。

5 结语

(1) 完成BC5-1 皮带机用集成型永磁电机(355kW,10000V,76.4r/min)实际应用,并达到预期开发目标:同比永磁直驱电机重量减少1/3 ~1/2,机座号小1 ~2 个机座座号;噪声值不超过80dB(A);实现远程控制和监测。

(2)开发生产的355kW 高压集成型永磁电机系统,可实现恒转矩启动,重载软起,重载缓停。启动时,可提供1.5 倍额定转矩,运行电流随负载逐步增加,消除大电流对电机的冲击;同时,采用专用变频器控制系统,可实现低速大扭矩(软起)启动,消除启动和停止时对集成型永磁电机的冲击,延长输送机设备驱动系统平稳运行时间,实现单台套集成永磁电机系统年平均节电率超过15%,维护费用减少30%以上。

(3)集成型永磁电机系统的开发应用,可实现生产线从输送、提升、分离等全过程的智能化控制和作业,具备高效节能、重载启动能力强、安全可靠、振动噪声小等特点,真正达到节能降耗降噪、绿色环保、智能管控的最佳效果,在国内技术水平处于领先。

(4)皮带机用集成型永磁电机系统具有技术成熟、安全可靠、高效节能、高性价比等特点,适于工业设备新建设和改造项目。其产生的经济效益和技术水平均取得了满意结果。