扫描电镜在压力管道检测中应用研究

2023-12-04马波

马波

(中国石油天然气股份有限公司大庆炼化分公司,黑龙江 大庆 163000)

随着天然气、石油行业不断发展,2020 年我国城市天然气管道达到了85.06 万km。由于天然气管道主要输送天然气、煤气等可燃性气体,一旦出现泄漏,往往会造成严重的安全事故。加强压力管道检测是发现压力管道存在安全隐患的重要措施。扫描电镜是介于透射电子显微镜、光学显微镜之间的观察途径,具有仪器分辨率相对较高、样本制备简单、景深长、视野大、方便综合性分析等优势,因此扫描电镜一经出现,便得以快速发展,并在材料学、物理学、生物学、地矿学等众多领域得到广泛的应用。随着扫描电镜应用的增多,将其应用到压力管道检测中也成为压力管道检测的一种趋势。本文主要对当前扫描电镜在压力管道检测中的应用进行研究,为压力管道检测提供参考。

1 压力管道定义及其特点

广义上讲,压力管道是指管道能承受一定的内压或外压。而《压力管道安全管理与监察规定》中对压力管道定义为:“压力管道是指在生产、生活中使用的可能引起中毒、爆炸等危险性较大的特种设备”。

压力管道特点主要有:(1)压力管道是一个完整系统,任何环节出现问题都会影响整个管道安全。(2)压力管道长径比一般比较高,稳定性相对低,各个地方受力分布比较复杂。管道内流动气体、液体受管道内温度、压力、频率影响比较大。(3)压力管道组件种类多、数量大,各个组件材料要求不一致。(4)压力管道种类多、数量大,从生产到应用各个环节管理要求比较复杂。

压力管道级别划分包括:真空管道(P<0MPa)、低压管道(0 ≤P ≤1.6MPa)、中压管道(1.6

100MPa)。

2 压力管道检测方法

压力管道检测指标主要有厚度、硬度、金相、耐压试验、无损检测、外观检验等。压力管道全面检测方法主要有直接检测、内检测和耐压检测。直接检测包括压力管道应力腐蚀开裂检测、管道内腐蚀直接检测等。

2.1 内检测

管道内检测是指利用管道输送介质驱动检测器在管道内运行,记录管道内部信息。管道内检测方法有超声波检测、射线检测、涡流检测、漏磁检测等。管道内检测缺点主要有:(1)该检测技术精度有待提高,由于从管道内检测相关操作不便,增加了检测难度,对检测精度有一定影响。(2)容易出现漏检,管道内部分区域空间检测面比较大,加上操作不便,容易出现漏检情况。(3)内检验对管道输送压力差有要求。

2.2 内腐蚀直接检测

压力管道检测中出于有些限制条件无法进行内检测,可以通过内腐蚀直接检测达到检测目的。内腐蚀直接检测是对压力管道上可能累积的水或其他固体物质可能所在的位置进行检测,如果可能所在位置上没有明显的腐蚀情况,说明压力管道中可能没有遭受腐蚀。针对检测出出现腐蚀的压力管道,可以通过破损点修复等技术进行防腐层修复。内腐蚀直接检测实施时,主要通过内腐蚀直接评价、间接检测与评价、直接检测与评价、后评价四个流程实现,通过连续、循环、不断修正的流程延长压力管道的使用寿命。

3 扫描电镜工作原理及特点

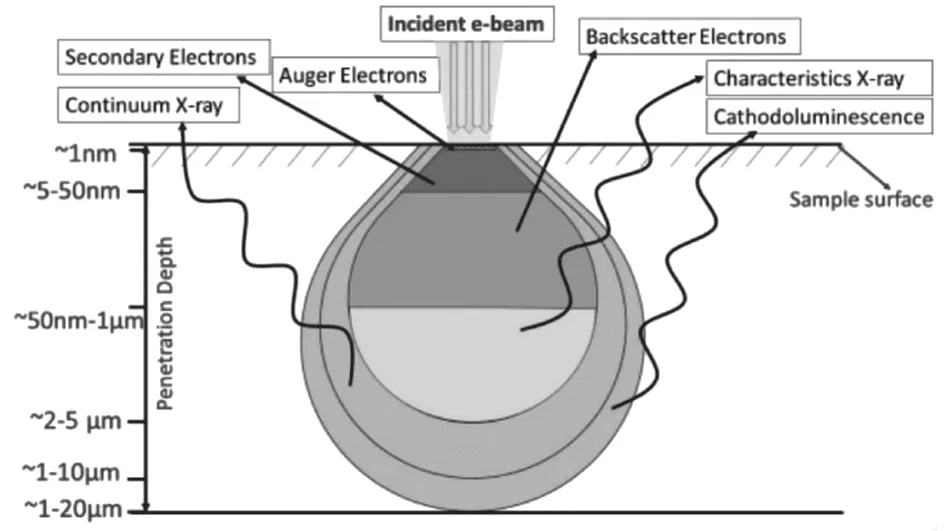

扫描电镜(SEM)是材料研究中重要的分析手段,配置能谱仪、波谱仪等配件可实现材料宏观、微观形貌观测,还可进行观测区样品定性、定量分析。SEM 成像原理与光学显微镜有差异,是利用细聚焦电子束打在测试样品表面激发产生二次电子等信号通过采集信息实现成像。图1 为SEM 电子信号采集原理结构图。

图1 SEM 电子信号采集原理结构图

SEM 中电子信号有三类:二次电子,可用于形貌观测,分析深度为0.00 ~10nm,是由形成的自由电子离开样品表面而形成;背散射电子,可用于形貌和成分分析,分析深度为0.1 ~1μm,是由部分入射电子受到样品原子核任意方向上的弹性散射后离开样品表面而形成;特征X 射线,可用于成分分析,分析深度为1 ~10μm,是由原子内壳层电子被电离后形成激发态,该过程中产生X 射线。SEM 可用测量金属组织,利用能谱仪实现元素含量定性分析;SEM 具有较大景深,采集图片具有立体感,可用于金属端口分析;SEM 放大倍数在10 ~200000 倍,能够连续调节,将宏观形貌与微观形貌连接。

4 扫描电镜在压力管道检测中应用

SEM 在压力管道检测中应用主要体现为微观组织观察、点扫描、线扫描和面扫描、断口分析、EBSD 分析。

4.1 微观组织观察

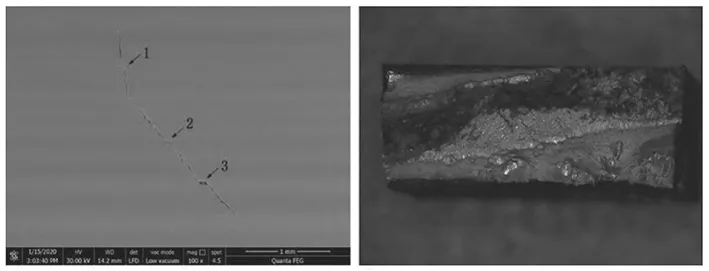

石油管道中金相检测采用光学显微镜观测,然而,由于光学显微镜放大倍数有限,此外,部分组织难以观测到,例如,针状结构、片层结构、共晶结构组织使用光学显微镜难以观测。SEM 放大倍数高,可连续观测实现了宏观形貌观测与微观组织观测结合。曾伟使用SEM研究了长输天然气管道环焊缝裂纹产生。图2 为SEM 焊缝裂纹微观与宏观图片。

图2 SEM 焊缝裂纹微观与宏观图片

使用SEM 中配置能谱分析仪得到1 号元素含量:O(40.28%)、S(0.32%)、Cl(0.30%)、K(0.26%)、Ca(0.31%)、Al(2.13%)、Cr(0.34%)、Mn(0.37%)、Fe(40.79%)、C(14.08%)、Si(0.23%)、Ni(0.61%);2 号元素含量:O(6.35%)、Al(0.35%)、Mn(0.61%)、Fe(80.45%)、C(12.24%);3 号元素含量:O(29.36%)、Fe(53.24%)、C(17.40%)。利用扫描电镜能谱可分析出夹渣相为铁的氧化物,测试结果表明,该区域容易出现应力集中。王建军采用SEM 经研究了TP347 钢管焊接接头再热裂纹敏感性,图3 为利用SEM 拍摄不同温度下焊缝微观形貌。

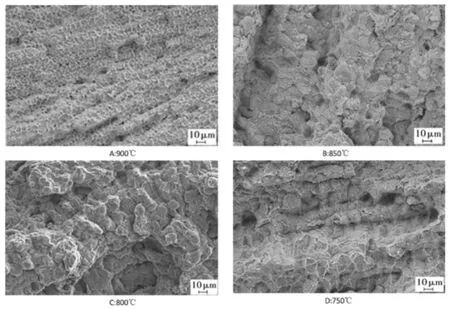

图3 SEM 拍摄不同温度下焊缝微观形貌

扫描电镜分析结果表明,TP347 钢管焊接接头在900℃下晶内与晶界之间形状不一致,晶内形状多为颗粒状或椭球形,分布较为均匀;晶界之间有丝状物质。850℃下形貌为粗颗粒状与细颗粒物质组合,细颗粒分布在粗颗粒表面,分布均匀;在800℃下细颗粒消失,由粗颗粒组成;750℃下是由粗颗粒组成。由750 ~900℃可知,随着温度升高,TP347 钢管焊缝敏感性出现增加情况。750 ~850℃出现晶粒之间分离,有不规则孔洞,在晶界出有析出相,温度越高,析出相增加。

4.2 点扫描

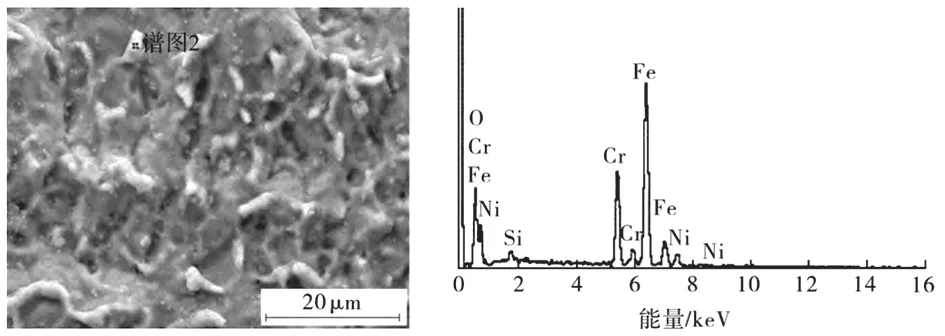

SEM 点扫描用于分析区域点成分,王建军利用SEM点扫描分析了TP347 钢管焊接接头处拉伸端口物相,图4 为900℃下慢拉伸试样后端口SEM 点扫描结果。

图4 900℃下慢拉伸试样后端口SEM 点扫描结果

SEM 点扫描分析得到析出相包含Si、Mn、Cr、Nb等元素,物相分析表明析出相物相为NbC、Cr23C6。使用SEM 点扫描能够快速分析微区物质成本、相,对石油设备检测有重要帮助。程远鹏采用SEM 分析了集输管道 CO2/油/水环境中X65 钢的腐蚀特征。图5 为不同原油含水率时X65 钢腐蚀产物膜微观形貌与点分布。

图5 不同原油含水率时X65 钢腐蚀产物膜微观形貌及点分布

由图5 可知,随着原油含水率不断增加,石油管道腐蚀程度逐渐增加,微观形貌出现孔洞数量增加。SEM点分布得到腐蚀产物包含Fe、Ca、C、O、Mg、S 等元素。※根据点分布元素含量结合X 射线衍射技术分析出腐蚀产物是由FeCO3组成。

5 结语

SEM 在压力管道检测与其他检测技术有明显区别,主要体现为SEM 技术可分析压力管道微区形貌、物质含量,这是其他压力管道检测无法实现的。使用SEM 技术进行压力管道检测可帮助分析压力管道腐蚀、断裂等机理,帮助技术人员分析管道材料缺陷。然而,由于SEM设备比较昂贵加上对操作人员素质要求比较高,限制了SEM 在压力管道检测中的应用。