折算效率对电站锅炉能效测试结果的影响分析

2023-12-04陈烨强

陈烨强

(闽江师范高等专科学校,福建 福州 350108)

电站锅炉作为电厂的三大主机设备之一,提高电站锅炉能效运行水平,对于我国实施碳达峰、碳中和战略,节能减排事业有重大意义。通过锅炉能效测试,一方面,企业可以充分了解锅炉的用能情况、主要能耗环节及发掘节能潜力,通过节能减排低碳、零碳技术,进行装备工艺改造,达到提高经济效益的目的。另一方面,政府部门掌握全社会用能情况,制定相关法规,限定指标,督促企业持续优化用能结构,提升资源利用率,实现产业结构智能升级。国家通过在全国开展锅炉能效测试作为节能监管手段,引导企业向高效、循环、低碳节能、绿色的方向发展。

现行的《电站锅炉性能试验规程》GB10184-2015中,有折算效率和实测效率之分。区分清楚两者的适用范围,不仅有利于企业了解锅炉运行水平,更可作为政府节能行政主管部门加强节能监察。本文以3 台型号吨位均相同的燃固体生物质电站锅炉能效测试为例,分析不同设计参数进行修正后,对锅炉折算效率的影响。

1 锅炉设计参数和热效率测试结果对比分析

福建圣新环保股份有限公司总装机容量38MW,一期项目装机容量30MW,二期新装1 台8MW 中温次高压抽气发电机组,75t/h 生物质次高压中温循环流化床锅炉。受该公司委托,对其运行的3 台型号相同的75t/h 燃用固体生物质(鸡粪和稻壳)循环流化床锅炉进行能效测试,依据的法规、标准是TSG G0002-2010《锅炉节能技术监督管理规程》、GB10184-2015《电站锅炉性能试验规程》和DL/T964-2005《循环流化床锅炉性能试验规程》,测试采用的方法是反平衡法。

3 台锅炉设计参数说明如下,一期项目1#和2#电站锅炉,制造单位均为唐山信德锅炉集团有限公司,其设计参数一样,设计额定蒸发量75t/h,设计额定压力5.3MPa,设计蒸汽温度450℃,设计给水温度153℃,设计空预器出口烟温145℃,设计锅炉效率87%。二期的3#电站锅炉为无锡华光工业锅炉有限公司制造生产,设计额定蒸发量75t/h,设计额定压力5.3MPa,设计蒸汽温度450℃,设计给水温度152℃,设计空预器出口烟温153℃,设计锅炉效率86%。其设计空预器出口烟温与1#和2#锅炉相差8℃,设计给水温度分别为153℃和152℃,基本一致。燃料收到各个元素的质量分数参数见表1。

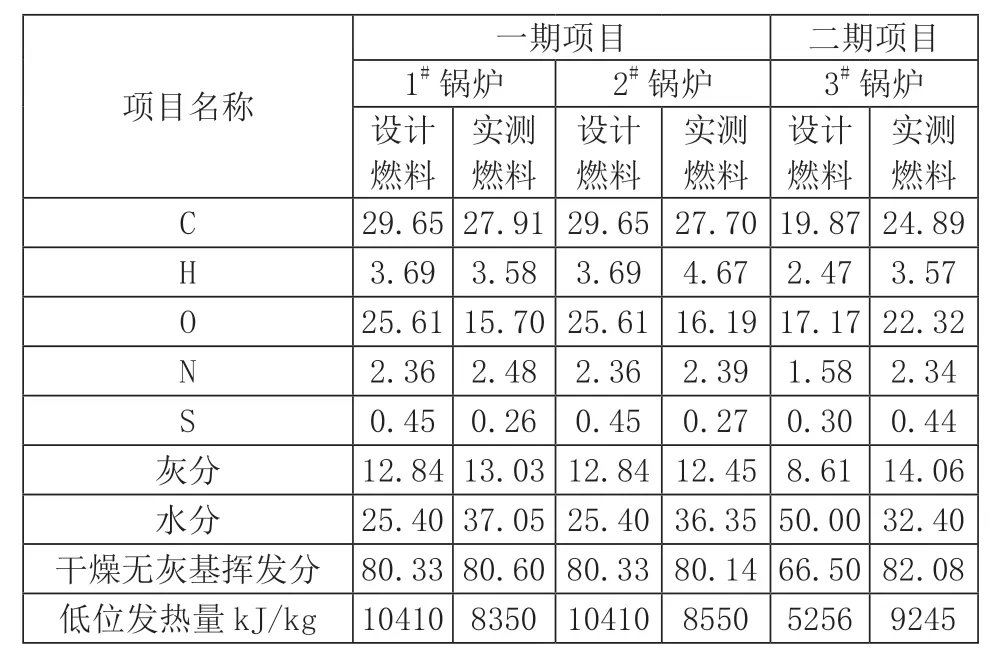

表1 设计燃料参数与实测化验参数对比

从3 台锅炉的设计燃料特性参数可以看出,1#和2#锅炉的设计燃料和实测燃料对应的各个元素分析数据比较接近,设计燃料中主要可燃元素C 比实测燃料高2%左右,但实测燃料中收到基中水分比设计燃料收到基中水分的质量分数高11%。因此实测燃料收到基的低位发热量与设计燃料收到基的低位发热量相比偏低。3#锅炉的设计燃料与实测燃料各个参数偏差比较大,其中实测燃料中主要可燃元素C 比设计燃料高5%,而且实测燃料中收到基中水分比设计值收到基中水分低17.6%,故设计燃料低位发热量仅为实测燃料低位发热量的50%。燃料元素分析收到基C 的质量分数决定收到基低位发热量。3 台锅炉实测效率见表2。

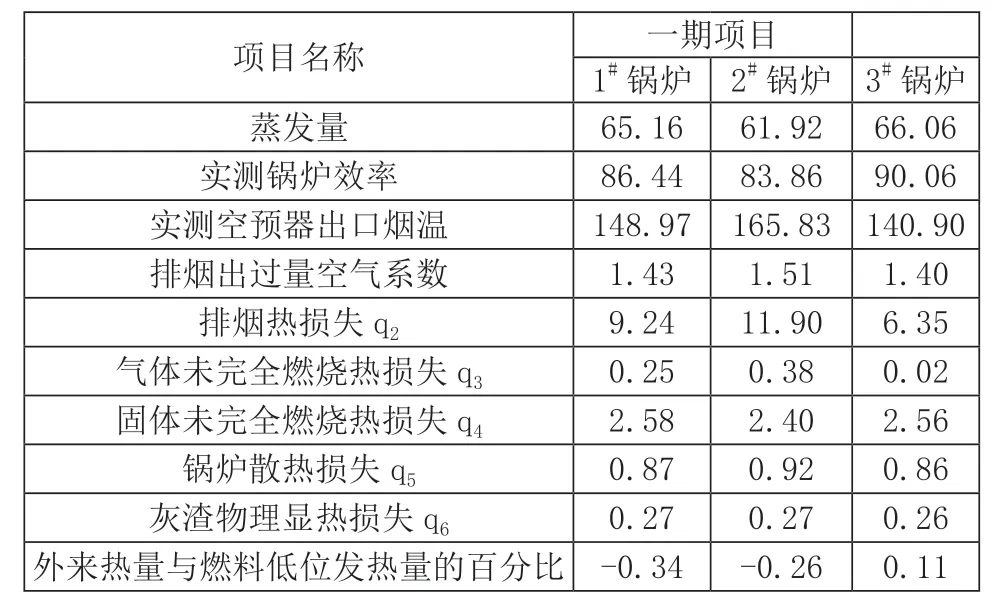

表2 3 台锅炉实测效率对照表

从表2 可以看出,3 台锅炉蒸发量在83%~88%额定负荷之间,其中3#锅炉实测效率最高,1#锅炉次之,2#锅炉效率最低。从各项热损失上来看,3 台锅炉中排烟热损失占比最高,固体未完全燃烧热损失次之。测试得到各项损失符合电站锅炉一般的热损失分布规律。从运行来讲,3#锅炉投产不到1 年,各受热面换热情况良好,该公司生产运行管理水平比较高,过量空气系数维持在1.40,符合TSG G0002-2010《锅炉节能技术监督管理规程》第九条:流化床锅炉和采用膜式壁的锅炉排烟处过量空气系数不大于1.4 的要求。同时,该锅炉设计排烟温度为153℃,而实测烟温只有140.90℃,经过计算3#锅炉的排烟热损失为6.35%,远小于1#锅炉排烟热损失9.24%和2#锅炉排烟热损失11.90%,故3#锅炉实测的热效率最高。对于1#和2#锅炉,2 台锅炉设计、安装、运行一致,2#锅炉排烟温度偏高,比1#锅炉高17℃,所以排烟热损失最高,实测效率最低。2#锅炉不但排烟温度偏高,而且其过量空气系数是3 台锅炉中最高的。因为试验规程要求机组试验前不吹灰,由此可判断2#锅炉的尾部受热面污染比较严重,而且其运行水平与1#锅炉相比,稳定性较差,排烟处过量空气系数波动较大。而2#锅炉的固体未完全燃烧热损失是最低的,查看运行状态和记录,发现2#锅炉的一次风与引风机处的压力相比1#锅炉都偏低,说明燃料在炉膛内停留的时间更长,所以燃尽效果更好,固体未完全燃烧愈小。因为尾部烟道的烟气流速过低,所以烟气中的颗粒物非常容易在省煤器和空预器等换热面管处沉积,造成积灰影响受热面换热效果,造成排烟温度较高。这也验证2#锅炉的排烟温度偏高现象。

2 折算锅炉热效率对比分析

根据GB/T10184-2015 电站锅炉性能试验规程中第7.7换算到设计(保证)条件下的锅炉效率的要求,试验期间,要求进出系统边界的空气、给水、蒸汽、燃料和脱硫剂等特性参数都应符合设计或保证值要求。如它们偏离设计或保证值时,根据事先达成的试验协议规定,可将试验结果换算成为设计或保证条件下的结果。考虑到锅炉正常运行情况下对锅炉效率的影响因素,锅炉的进风温度会影响热效率计算中的输入热量和排烟温度,给水温度偏离设计值会导致排烟温度的变化。故此次测试主要对进风温度和给水温度做了设计值的修正,修正方法参照GB/T10184-2015 电站锅炉性能试验规程中的要求。

(1)进风温度的改变影响输入热量和排烟温度,对进风温度偏离设计值的修正方法如式(1)。

式中,tfg.AH.lv.cr.a为换算到设计的(保证的)空气预热器进口空气温度下的排烟温度;ta.AH.end为设计的(保证的)空气预热器进口空气温度;tfg.AH.en.m为实测空气预热器进口烟气温度;tfg.AH.lv.m为实测空气预热器出口烟气温度;ta.AH.en.m为实测空气预热器进口空气温度。

(2)给水温度偏离设计值会导致排烟温度的变化。按设计给水温度修正后的排烟温度修正方法如下:

式中,tfg.AH.lv.cr.fw为换算到设计的给水温度下的排烟温度;tfg.ECO.en为省煤器进口烟气温度;tfg.ECO.lv为省煤器出口烟气温度;tfw.m为实测的给水温度;tfw.d为设计的(保证的)给水温度。

(3)将修正后的外来热量和修正后的热损失,代入锅炉效率计算公式中,即可求得设计或保证条件下的锅炉效率,即折算锅炉效率。对该3 台锅炉的折算效率计算结果如表3 所示。

表3 3 台锅炉折算效率对照表

从表3 可以看出,3#锅炉作为二期新投运的锅炉,其运行参数如表2 所示,给水温度151.26℃和入炉冷空气温度26.91℃与设计偏差不大。但是,因为其设计燃料化验数据值与实际燃料化验数据值偏差比较大,特别是设计燃料收到基水分占收到基质量分数的50%。导致理论干烟气量和烟气中水蒸气的量增大,烟气所含水蒸气带走了大量的热量,修正的排烟热损失由6.35%急剧增大至8.73%,导致折算后的锅炉效率与实测锅炉热效率相比,少了3.1%。1#和2#锅炉,因为其设计燃料收到基水分比实测收到基水分低,实测给水温度高于设计给水温度153℃,两个因素叠加,所以1#和2#锅炉理论修正的排烟热损失大大减少,分别由9.24%降低至7.41%,11.90%降低至8.63%,修正后的锅炉效率反而增加。1#和2#锅炉的实测锅炉热效率经过折算到设计参数下后,结果锅炉的折算效率比实测效率高。

3#锅炉因为设计数据与实际运行数据偏差太大,经过折算到设计参数下后,锅炉的折算效率比实测锅炉效率低。甚至3#锅炉投运的新锅炉,在相同运行人员的运行管理中,其折算后的热效率却低于已经运行了多年的1#和2#锅炉。1#和2#锅炉的折算效率比3#锅炉的折算效率高,说明锅炉的折算效率无法真实反映锅炉的实际运行效果。

因此,在进行锅炉效率试验时,应尽量使试验工况接近锅炉的设计工况,减少参数的修正量。当用户在考核锅炉性能保证值时,应要根据事先达成的协议规定等,将试验结果换算成为设计或保证条件下的结果。否则,当试验工况偏离设计工况太大时,锅炉实测效率与折算效率相差较大,无法对锅炉的实际运行性能作出准确判断。

3 结语

依照GB10184-2015《电站锅炉性能试验规程》,对该3 台同型号不同设计参数锅炉的实测效率与折算效率对比进行分析,可以得到以下结论。

(1)锅炉燃用设计燃料与实测燃料在燃料化验成分相差较大情况下,折算效率不能反映锅炉的实际运行状况,锅炉的运行状况应以实测效率为准。(2)锅炉的折算效率不同于锅炉的实测效率,其受设计燃料、设计给水温度等设计参数影响比较大。(3)设计条件与实际运行工况条件相近条件下,锅炉折算效率可以有效地考核锅炉运行参数与设计参数的偏离程度,准确指导锅炉的生产运行。(4)对于不同设计参数的锅炉,缺乏横向对比的指导意义。锅炉能效监管单位监管依据,锅炉折算效率不能体现锅炉的实际运行效率。通过分析,可以看到锅炉折算效率受锅炉设计参数影响大,偏离实际效率大。造成锅炉的实际运行参数与设计运行参数偏差较大,锅炉的设计运行参数无法有效指导锅炉的实际运行。所以,今后在锅炉的设计中,对于锅炉的设计燃料特性除收到基低位发热量、飞灰熔融特性、可磨性等指标外,还应加强对锅炉的热力计算的重视。发电机组锅炉运行工况尽可能在设计条件下运行,达到效率的最优状态。