航修模式下的数控弯管机智能辅助系统研发

2023-12-04姚旭成潘志国钟琪平

姚旭成,潘志国,钟琪平

(1.国营芜湖机械厂,安徽 芜湖 241007;2.上海航翼高新技术发展研究院有限公司,上海 200082)

随着数字化技术的不断进步,国内航空制造企业在数字化设计与制造方面取得了长足发展,我国新一代空军主力战机已基本实现了数字化设计与制造。随着现在对飞机导管尺寸精度的高要求,数控弯管技术也将逐步取代传统的手工弯管。特别是航空维修领域,飞机型号种类繁多,部分早期机型数字化程度不高,飞机导管无数字化模型,或者难以获取数字化模型,因此,需要从实例逆向建模其数字化模型,从而复刻出对应的导管。面对种类繁多的飞机导管,如果采用人工逆向建模,将消耗大量的人力物力。目前虽可借助测量工具完成导管数据的测量,但测量机和弯管机不能互通,且测量机也无法直接导出CATIA 数模,严重制约了飞机导管的复刻制造。为了突破不同设备软件之间不能互通的问题,本文开发了一种数控弯管机智能辅助系统,实现了从弯管实例到弯管机加工数据的数模转换,打通了不同厂家的测量机和弯管机之间数据通信,有力地提升了航空维修时飞机导管的加工效率和精度。

1 相关工作

目前国外主流数控弯管机生产商均已实现了管件数模到加工数据的自动转换与回弹自动补偿,但其设备价格昂贵。国产数控弯管机价格相对便宜,也基本实现了管件数模到加工数据的自动转换,但只是简单的数学模型转换,未能实现弯曲过程回弹自动补偿与工艺参数自动匹配,人工干预需求过大,导致单管生产效率不高,难以满足航修企业“多数模、小批量”特殊生产模式的需求,极大地制约了数控弯管技术在航修企业中的应用,并且不同厂商的测量机和弯管机软件之间数据无法互通。

目前现存的用于弯管机加工的辅助软件也多为XYZ坐标数据转YBC 加工数据的软件,并不具备从数据逆向建模的功能,也无法实现测量机数据和弯管机之间的通信因此,开发一套数控弯管智能辅助系统,在实现多种数模数据转换的同时,将测量机和弯管机联通起来,使现有弯管机能够实现闭环的误差补偿,最大限度地提升了现有国产半自动数控弯管机生产效率和加工精度。

2 辅助系统架构设计

2.1 系统总体

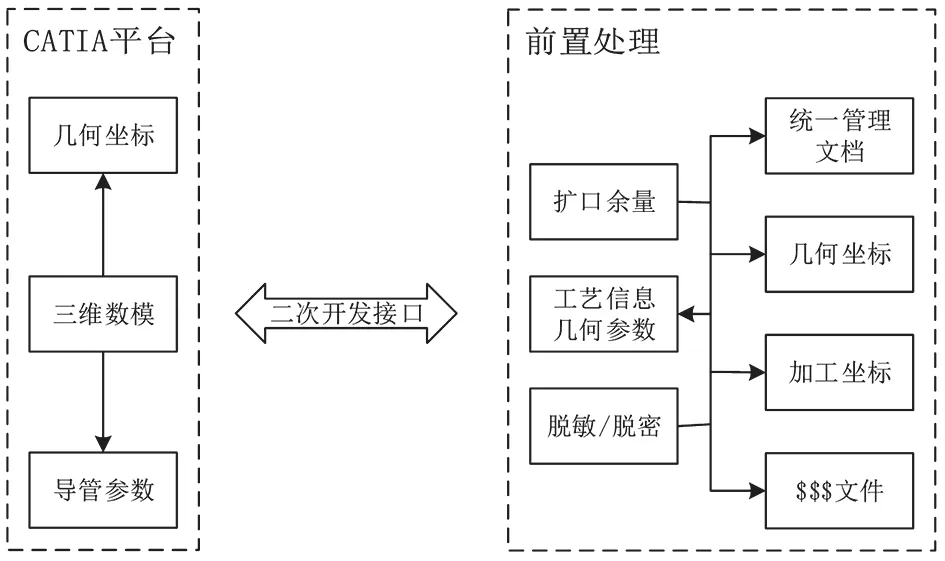

本文开发的数控弯管机智能辅助系统具有三大功能模块,分别为前置处理、后置处理、辅助工具,其系统架构图如图1 所示。

在该辅助系统中,前置处理主要用于数模转换工作以及原始数据文档的脱敏与脱密,数模转换主要依托CATIA 提供的二次开发接口从CATIA 数模中提取导管相关的数据信息。后置处理主要用于将前置处理得到的弯管数据或者测量机测量所得的弯管数据转换成弯管机所需的加工文件,以及根据测量报告对加工文件进行修正。辅助工具则是为前后置处理提供一些通用插件功能,如前置处理所需的脱密工具、数据转换、扩口参数等,后置处理所需的补偿数据、扩口参数、模具参数等。

2.2 前置处理

前置处理主要完成与CATIA 平台的对接工作,即通过CATIA 二次开发接口,实现对CATIA 导管三维数模的转换工作。导管参数、几何坐标等信息从数模文件中提取出来,供生成加工文件时使用,其前置处理的流程图如图2 所示。

图2 前置处理流程图

前置处理以CATIA 二次开发接口为依托,实现CATIA 导管三维数模与导管参数和导管几何坐标之间的转换,既能实现从数模到加工数据的转换,又能依据弯管信息逆向建模为CATIA 三维数模。

在从CATIA 导管三维数模中提取加工所需的导管信息中,主要提取导管两个方面的物理信息:导管参数和几何坐标。通过这两个方面的信息构建弯管的工艺信息以及加工所需的几何参数。与此同时,还可以根据脱密工具的配置,针对原始的三维数模文件进行相应敏感词的脱敏。同时,有些原始的三维数模文件设计时并未考虑导管两端的扩口余量,通过前置处理在提取完数据后进行扩口余量的补充。

在进行导管逆向建模时,可以通过几何坐标、加工坐标、$$$文件中的数据,以及导管参数信息进行逆向建模。其中$$$文件为测量机输出的测量文件或者进行弯管误差计算的比对文件。

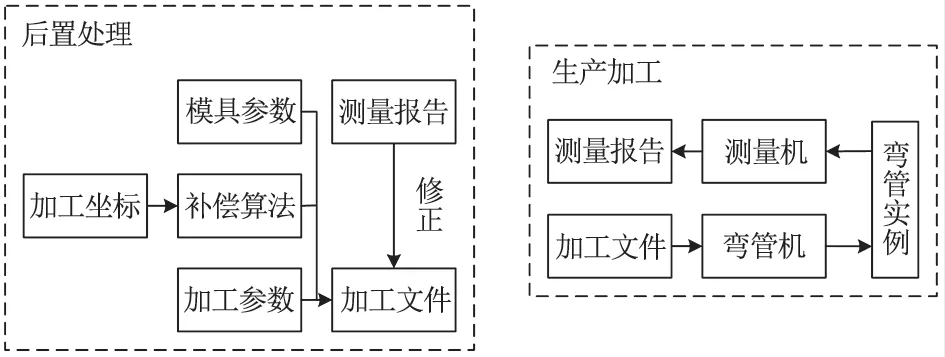

2.3 后置处理

后置处理主要负责加工文件的生成。根据前置处理得到的加工坐标和补偿算法等参数生成对应导管的加工文件,也可根据实际弯管的加工文件和其对应的测量报告进行误差修正从而生成新的加工文件,后置处理的流程如图3 所示。

图3 后置处理流程图

图3 中展示了后置处理中加工文件的生成,以及加工文件的修正流程。其中加工文件的修正流程需要实际生产加工和测量设备来进行辅助完成,从而构造一个加工测量的闭环网络。针对加工文件加工出来的实例弯管用测量机进行测量,从而得到测量报告,从测量报告中可以得到弯管的真实数据与理论值之间的误差,用后处理进行加工数据修正,使得实际加工的导管更贴近理论设计,从而满足高精度的加工要求。与此同时,也让不具备自动补偿的弯管机具备了反馈补偿的能力,提升了弯管机实际的加工精度。

2.4 辅助工具

辅助工具主要为前置处理和后置处理提供一些较为通用的插件功能,如各类模具信息、导管扩口补偿数据、补偿算法参数计算、各类数据转换、脱密字段配置等,各个插件功能相互独立,如图1 所示的辅助工具部分。

模具信息为弯管机加工时各层的轮模半径、夹模长度、导模长度、后导模长度数据;扩口补偿为不同材质以及规格导管所需补偿的扩口余量值;补偿算法参数为进行同一加工模具下的回弹补偿和延展补偿的参数计算;坐标数据转换为几何坐标、加工坐标、$$$文件等数据格式和类型的相互转换;脱密工具为配置所需的脱密字段信息。

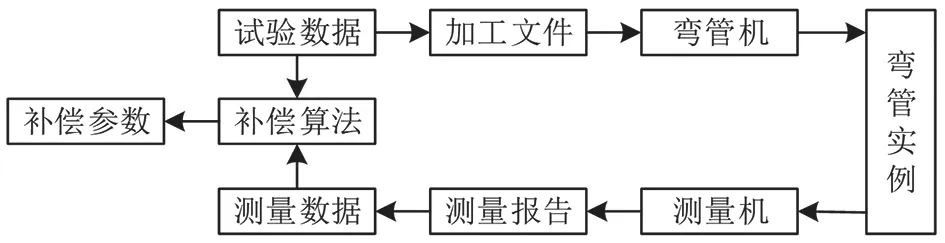

其中模具信息、扩口补偿均为加工工艺相关的信息,只需要将这些信息录入软件并存储即可,以供前置处理和后置处理调用。脱密工具则只需将相应的敏感字段和对应的替换填入对应的表格即可完成配置。补偿算法的计算流程如图4 所示。数据转换流程如图5 所示。

图4 补偿处理流程图

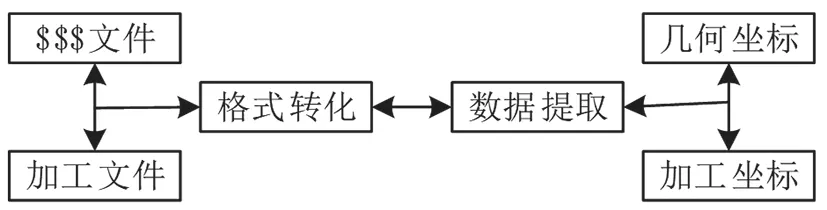

图5 数据转换流程图

在补偿算法中,首先通过试验数据生成一段没有进行算法补偿的加工文件,并送入弯管机设备进行加工得到弯管实例,然后用测量机对该弯管进行测量,得到测量数据。最后,将测量数据和试验数据代入补偿算法中,即可得出当前材料和规格的管材在当前模具上的补偿参数。后期进行同样管材加工时,即可直接调用补偿。具体补偿算法在关键技术章节中进行描述。

在数据转换中,存在多种数据格式的文件和两种坐标格式的数据。其中数据格式文件有测量机相关的文件如$$$文件,弯管机相关的加工文件如DAF 文件、txt文件等。两种坐标格式分别为包含几何坐标数据的XYZ坐标数据和包含加工数据的YBC 加工坐标数据。两种坐标之间的转换在关键技术章节作进一步的阐述。

两种坐标格式的数据,通过数据提取模块后再通过对应的文件格式转化工具即可得到对应文件,然后给相关的设备使用。或者将相应的文件导入,通过格式转化模块解析文件格式,从而完成数据提取,最后得到对应的几何坐标数据或者加工坐标数据。

3 关键技术

3.1 补偿修正

导管加工主要通过金属的弹塑性形变实现,导管在弯曲形变的过程中存在弯角回弹和拉伸变长的现象,从而导致导管的弯曲角度不足、直线段变长。

因此如果直接用理论数据加工得到的导管跟理论值要求的导管会有较大差距。

为保证实际导管尽可能达到理论值的要求,必须考虑导管在弯曲过程中的回弹和拉伸的影响并进行有效补偿。

(1)回弹补偿。相关文献实验表明(列出相关参考文献):弯管弯曲的回弹角度与理论弯曲角度之间呈现很强的线性相关性。因此,可按照一元一次方程构建弯曲回弹计算公式:

式中,α 为理论弯曲角度,k 比例回弹系数,b 固定回弹系数,弯曲回弹角度。

(2)拉伸补偿。在对弯曲角度进行补偿后,基本可以保证弯曲角度的准确性。但是,在回弹角补偿后再次进行弯曲的过程中回弹仍然存在,补偿弯曲角度只能保证回弹后的弯曲角度符合要求,而弯曲回弹后,补偿角度所形成的圆弧段则会变成直线段,从而导致直线段的误差增加,故需从直线段中去掉该段。根据回弹对称的原则,回弹角的圆弧会均匀地分配到弯曲段两端的直线段中。因此针对拉伸补偿构造如下公式:

(3)反馈修正。根据补偿算法加工的弯管实例跟理论数据依然存在差异,为了尽可能减少该误差值,尽可能修正到弯管机的重复加工精度的误差范围内,可通过测量机测量的数据对该加工文件的数据进行微调补偿,从而进一步提升加工精度,使弯管实例更符合理论值。其反馈修正补偿算法如下所示:

3.2 数据转换

在三维数模中,导管的信息是采用XYZ 坐标形式存储,但在弯管机加工时,所需的数据是采用YBC 坐标进行描述的加工矢量信息。因此,用三维数模文件进行弯管加工时需要对XYZ 坐标信息进行坐标转换。

(1)几何坐标转加工坐标。几何坐标转加工坐标,即为计算弯管加工时的直线段Y,旋转角度B,弯曲角度C。输入数据为XYZ 坐标点{P1,P2,…,Pn},其中n>3。Pi-1,Pi,Pi+1 分别为弯管中相邻的三个点。其中Pi 为相邻两端直线段延长线的交点。通过三个不共线的三点即可确定一个空间平面,则两直线段间的弯曲角度即可用向量和的夹角来表示。其弯曲角度计算公式表示如下:

然后,再利用反三角函数即可得出弯曲角度C的角度α。

直线段的长度Y 则为直线段与其两端弯角切点之间的长度,若为首段或尾端,则长度为端点到弯角切点之间的距离。其计算公式如下:

在计算弯管加工的旋转角时,可通过计算相邻两弯角所在平面的夹角。设Pi-1,Pi,Pi+1为一个其中一个弯角所在的平面,Pi,Pi+1,Pi+2为另一个弯角所在的平面。交线为Pi,Pi+1。则两平面的夹角β 与两平面法向量的夹角γ 相等或相反。

(2)加工坐标转几何坐标。在加工坐标中,实际上是一种增量表示弯管信息的方式,每个段的加工均以上一段的末端为原点进行加工。只要确定了每段弯管的直线段Y、旋转角B、弯曲角C,即可递推完成对整个弯管的加工。

借用机器人运动学中关于机器人位置和姿态的解算与坐标变换的思路,可将加工坐标中的进给Y 对应机器人运动中的位移变换,旋转角B 和弯曲角C 对应机器人运动中的旋转变换。因此,可通过解算机器人运动的思路来求解弯管的几何坐标参数。

设某弯管的起始端点为P1,进给变换为AY,旋转变换为AB,弯曲变换为Ac。

起始端点的初始坐标P1=[0,0,0],则P1在经过一个加工循环后,其坐标就变为AYABAcP1。如此往复,将每次的加工变换矩阵以此带入其中,即可得到最终弯管各个关键点的坐标,从而实现了由YBC 加工坐标到XYZ 几何坐标的转换。

3.3 数据互通

在弯管加工过程中,如果打通了弯管机和测量机之间数据互通问题,则可实现高效的高精度弯管加工,测量机的测量数据可与弯管机构成带有闭环反馈的加工系统,将测量的真实数据反馈到弯管机中,实现加工误差的迭代修正,以达到更高的加工精度。

在不同品牌和类型的设备均有着各自的定义的文件格式,很难直接实现设备间的数据通信。本文在开发的数控弯管机辅助系统中,集成多种文件格式的读写功能插件,实现了现场不同设备的数据通信,同时,后期也可通过扩展该插件实现更多文件格式的兼容。

4 结语

本文针对飞机导管加工存在的问题,研究开发了数控弯管机智能辅助系统,实现了三维数模到弯管实例的互转,同时打通了不同品牌型号设备之间的数据通信,通过该系统可实现多种设备的联合使用,提升了整个弯管加工系统的精度和效率,在弯管成形中具有较强的通用性。该系统已投入实际应用,显著提升了飞机导管加工的精度和效率,为航空维修数字化提供了强大助力。