AirBorn 微矩形电连接器绝缘防护工艺研究

2023-12-04张睿明施玮

张睿明,施玮

(1.中国人民解放军93145 部队,上海 200231;2.上海航天设备制造总厂有限公司,上海 200245)

AirBorn 微矩形电连接器接触件间距1.27mm,焊排间距1.1mm,接点密度高,电连接器外壳和尾附件均采用铝合金材料,表面化学镀镍处理,锁紧组件为不锈钢材料;电连接器尾罩一般采用两瓣开式结构,合并后尾部为椭圆形状出线口。该连接器兼具体积小、重量轻、高可靠的优点,在航天、航空等领域应用广泛。

但由于尾罩出线口为椭圆且无线束夹紧压板,电装时只能通过在出线口处填充保护材料以固定和保护尾罩内的导线及焊点,但填料使用过程中易脱落,并导致线束在无保护情况下应力直接传导至焊点,在振动、冲击等复杂的宇航环境条件下甩线有高达25°的自由摆动弧度,经过模拟试验,焊点在这种状态下持续受扰动力作用50 次以上即会导致焊点断裂失效。因此,必须采取对AirBorn 微矩形电连接器进行灌封处理,形成稳定牢靠的封装结构,降低振动、冲击、潮湿等外界环境的不良影响,以保护焊点免受应力损伤。

1 灌封胶及灌封工艺

1.1 灌封胶选用

AirBorn 微矩形电连接器的焊杯间距密集,且连接器尾罩腔内狭小,因此选用的灌封材料应有良好的流动性,且不应选用需要充分接触空气的室温硫化硅橡胶。

目前,电子行业常用的灌封材料主要有环氧树脂、硅橡胶和聚氨酯等。而硅橡胶具有以下特点。

(1)硅橡胶固化无副产物、热膨胀系数小、尺寸稳定。

(2)相较其他两种灌封材料,硅橡胶灌封固化后的电绝缘性能和介电性能较佳,能满足电子元器件对绝缘、介电性能的要求。

(3)硅橡胶具有优良的耐腐蚀性能、耐热性能、密封性,能满足太空环境、高湿环境等恶劣环境下使用的要求,且硅橡胶灌封方式对连接器尾部灌封可靠性最高。

由于本型号产品采用的AirBorn 系列微矩形电连接器应用于运载火箭发动机舱段或空间飞行器舱外环境,其环境温度高达100℃以上,同时考虑了真空质量损失指标要求,最终选用日本信越公司生产的KE-1310ST 硅橡胶作为灌封材料。在本文研究使用KE-1310ST 硅橡胶的过程中,发现胶体存在气泡、空洞现象,对于振动、潮湿、腐蚀、剧烈的温度变化等恶劣环境下,封装中的气泡和空洞会严重影响产品的使用性能。本文针对本单位产品研制过程中遇到的问题和获得的经验,对AirBorn 电连接器采用KE-1310ST 硅橡胶绝缘防护工艺进行探讨。

1.2 灌封工艺方法选用

KE-1310ST 胶是一种双组份、导热、长寿命期的硅橡胶,具有良好的耐化学腐蚀性能,具有很高的剪切强度,温度稳定性优秀,能够长期暴露在150℃以上的高温环境中工作,短期甚至能承受高达280℃的高温冲击。目前,硅橡胶的灌封方式主要有以下两种。

(1)热风灌封工艺。使用挑胶棒挑取少量胶液(挑取胶液的同时注意实时检查胶液中应无多余物情况),置于灌封腔上方,使用热风系统的风枪加热胶液并吹入灌封部位,反复重复上述操作直至达到目标灌封高度,过程中随时观察灌胶腔,确保胶液填满胶腔,无空洞、无漏胶现象,灌胶结束后检查胶腔内胶面呈水平状态,确保无局部堆积现象。这种灌胶方式的优点是:适合电缆组件小批量、多品种的生产特点,灌胶量容易控制,操作简单,成本低廉。其缺点是:对人员的操作技能要求高,对胶体内气泡的去除效果不佳。

(2)点胶机灌封工艺。即调好胶后将胶装入点胶机注射器针筒;打开气阀后,踩一下脚踏开关,则胶从针头流出。这种灌胶方式的优点是:通过气动压迫胶液流动,对狭长腔体、细小孔洞以及较深灌胶腔的灌封有较大优势,容易控制灌胶量。缺点是:这种灌胶方式要求胶黏剂的黏度很低,对胶体内气泡的去除效果不佳。

对于KE-1310ST 硅橡胶,需要事先将胶按照A、B组分的重量比称重后,再加入料筒中,不能自动添胶。由于本单位产品具有小批量生产的特点,采用点胶机灌胶时对胶液的浪费较大,需要频繁地对点胶机进行清洁,且应用加热型点胶机灌封成本高。KE-1310ST 胶在常温条件下(25℃)黏度很高,为25000cp,而在加热至80℃以上时黏度大大降低,因此选用热风灌封工艺,但仍需克服气泡问题对产品性能的不良影响。

2 灌封关键工艺参数介绍

2.1 真空脱泡工艺

脱泡采用真空机抽气的方法来消除气泡,在工艺设计中需考虑真空设备的配置和能力,并确定具体的方法,其中真空度极限和抽气速度是关键点。如果真空度不够,气泡无法完全排除。如果抽气速度太快,灌封材料随气泡溢出腔体。

真空脱泡的工作原理:真空脱泡过程中,胶体内气泡需克服胶体张力脱出,胶体在内部气体压力下,逐渐膨胀,继续抽真空,胶内气体会冲破胶层溢出,此时应打开阀门,压力回升,使气泡破裂,胶体回缩,然后重复减压、放气,直至气泡完全消失。胶体灌封后,应重复以上操作进行再次除泡。为降低胶体的张力阻力,增强胶液的流动性,应当在抽真空过程中适度加热,脱泡效果更佳。

为避免灌封时KE-1310ST 胶接触电连接器和灌封模具遇冷后黏度加大造成的灌封内部空洞,经过试验验证,可以采取在加热真空脱泡时对待灌封工件同时进行预热处理的措施,预热处理后30min 内完成灌封。

工艺优化前灌封胶体疏松,存有一些气泡现象,工艺优化后灌封胶体致密、气泡数量明显减少,灌封质量显著提高。

2.2 高温固化工艺

由于KE-1310ST 硅橡胶的B 组分固化剂采用酸酐固化剂,其特点为需要加热固化,而考虑宇航电连接器的工作环境温度一般为-55 ~125℃,并且环氧材料的固化温度低有利于反应热的及时释放,因此,固化温度参数选择为表1 中的条件1 进行。

表1 KE-1310ST 硅橡胶可应用的固化条件

注:采用该固化条件须考虑产品生产使用的主要材料均能耐受该温度条件,否则,应更换更优的材料。

优化后的工艺流程增加了真空脱泡工艺。即先将KE-1310ST 硅橡胶按照A、B 组分的重量比为10:1 进行配胶;再用调胶棒沿同一方向搅拌,搅拌时均匀低速,直至将A、B 组分胶搅拌均匀;然后,对混合后的胶液进行真空脱泡处理工序,以除去产生的气泡;脱泡完成后,进行热风灌封处理;最后,将灌胶产品置入恒温鼓风干燥箱加热高温固化。

3 工艺试验及结果分析

AirBorn 微矩形电连接器灌封相比其他航天电子产品常用的电连接器难度较高,KE-1310ST 硅橡胶用于AirBorn 电连接器灌封实践成功即可以用于其他常用电连接器的灌封封装,具有普遍的实践和推广意义。

按照本文研究的热风灌封工艺方法进行试验,即将KE-1310ST 硅橡胶按照A、B 组分重量比10:1 进行配胶、真空脱泡、热风灌封、高温固化,固化完成后缓慢降至室温。

固化完成后,检查灌封质量达到以下要求,如图1 示。胶液固化完全,轻压胶面无压痕;灌胶部位以外位置无多余胶体,无漏胶或者胶体黏附于影响后续元器件对接、装配的位置现象;元器件尾端甩线的排与排之间无胶“空洞”,导线及电连接器外壳无划伤、破损现象。对灌封后的产品进行各项所需的试验,测得产品的各项性能均满足要求。

图1 合格的KE-1310ST 硅橡胶灌封的AirBorn 电连接器

灌封后的试验件分组分别按照产品技术大纲要求进行了环境试验(导通绝缘及抗电强度试验→热循环试验→热真空试验),并参照QJ1245 要求进行拉伸剪切机械强度试验测试,试验良品率达100%。

3.1 热循环和热真空环境试验分析

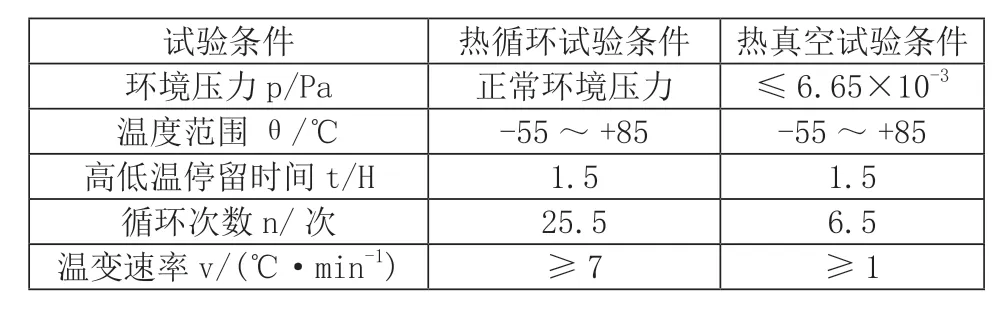

热循环试验和热真空环境试验条件见表2,试验前、后及试验过程中的每一次高、低温循环,均用FLUKE 万用表、250V(0 ~250MΩ)兆欧表对试验件进行了导通电阻检查和绝缘性能检查;试验后用频率50Hz、额定容量不小于0.5KVA 的试验装置,检查每一点同时对其他所有不通点间的绝缘抗电强度,试验时间为60s;热循环、热真空试验前后分别用游标卡尺对试验件外观尺寸进行测量。监测和测量结果表明。

表2 热循环和热真空环境试验条件要求

(1)试验过程中及试验前后共67 次导通测试阻值实测均小于0.5Ω,实测绝缘电阻值均大于200MΩ,灌封电气导通、绝缘性能稳定,可以承受严苛的空间真空环境温度交变环境性能考证。

(2)试验后测试绝缘抗电强度结果无击穿、表面闪烁等抗电强度下降现象,灌封介电性能良好,可以承受严苛的空间真空环境温度交变环境性能考证。

(3)试验后检查灌封产品外观,灌封胶无膨胀、变形等外观缺陷,试验前、后试验件尺寸变形量极小,实测小于0.2%,灌封尺寸性能稳定,满足使用需求。

3.2 拉伸剪切强度试验分析

为考核灌封胶与电连接器接触面的结合强度,对5组灌封试验件进行拉伸剪切强度测试。拉伸剪切强度试验的要求与拉伸剪切强度计算方法均参照QJ1245 要求,在常温环境下进行试验。

3.2.1 试验要求

(1)测量并计算试样黏接搭接接触长度和宽度。

(2)试件装夹于试验机夹头后,应使其与上下夹头保持对中。

(3)试验加载速度控制为10mm/min。

(4)常温试验环境温度不低于15℃,相对湿度不大于75%。

(5)拉伸剪切强度按下式计算,试验结果取每组试样的算术平均值。

式中,τ 为拉伸剪切强度,MPa;F 为试验破坏时的载荷,N;S 为黏接接触面积,mm²。

试验结果取每组试样的算术平均值。

AirBorn 电连接器灌封的黏接接触面积计算公式为:

3.2.2 试验结果分析

试验设备上夹具夹持电连接器壳体,下夹具夹持灌封胶本体,按规定的加载速度进行试验。

对试验件破坏后的外观进行分析发现,试验件经拉伸剪切后的破坏点均为电连接器本体绝缘子与铝合金外壳粘接部位,而KE-1310ST 灌封胶与AirBorn 连接器的接合部位并无破坏痕迹,试验结果表明,灌封的实际拉伸剪切力至少应不小于本次试验获得的拉伸剪切力值。具体拉伸剪切力结果与拉伸剪切强度计算结果见表3。

表3 拉伸剪切强度试验结果

试验结果表明,灌封后的产品拉伸剪切强度均能满足产品使用需求。

4 结语

(1)应用热风灌封工艺对AirBorn 微矩形电连接器实施灌封时,采用真空脱泡处理、工件预热处理,并对高温固化条件严格控制,可有效避免灌封产品内夹杂气泡或空洞,提升灌封工艺质量。

(2)应用KE-1310ST 硅橡胶热风灌封的AirBorn微矩形电连接器产品成功通过了热循环、热真空试验等鉴定环境试验考核,并通过QJ1245 要求的拉伸剪切强度试验考核,试验良品率达100%。

(3)应用热风灌封工艺对AirBorn 电连接器实施灌封操作方法简单、可操作性佳,经过工艺试验验证考核,试验表明,灌封质量具有较好的一致性与稳定性,导通、绝缘、抗电性能符合要求,满足空间真空环境剧烈温度变化等恶劣环境的应用需求。

(4)此外,由于AirBorn 微矩形电连接器灌封相比其他航天电子产品常用的电连接器难度较高,KE-1310ST硅橡胶用于AirBorn 电连接器灌封得成功实践即可以用于其他常用电连接器的灌封封装,可以在行业内进行推广。