高速铁路无砟轨道承轨台铣磨成套装备研制

2023-12-04曹勇

曹勇

(中国铁建高新装备股份有限公司,云南 昆明 650215)

1 前言

目前,我国的高速铁路网已经初具规模,由于无砟轨道采用钢筋混凝土结构建立于坚实稳定的基础上,具有较高的稳定性、耐久性及少维修性等特点,被广泛应用于高速铁路建设中,无砟轨道修建技术已为我国高速铁路飞速发展提供了强有力的保障。然而,我国幅员辽阔,地理地质条件千差万别,无砟轨道一直暴露于复杂的自然环境中,加之受列车荷载、地下水、软弱岩层等多种因素的不良影响,线路基础发生较大变形产生各种病害是难以避免的,对于上拱横移等病害形成原因,引用论文分析了病害的成因,并给出了通过提前研判上拱地点,进行预防性整治的建议。

无砟轨道上拱横移等病害已经成为我国高速铁路建设以及后期运营维护的重、难点问题,尽管无砟轨道线路的几何状态可以依靠扣件系统进行调整,但受扣件系统与轨枕现状限制,垂向调高能力为-4 ~+26mm,横向调整能力为±5mm,特殊情况下,也可以往高程方向调整,基本不能实现竖向降低调整。针对国内出现的无砟轨道上拱病害暂无行之有效的技术措施及成套的机械化养护装备,因此,开发研制无砟轨道承轨台铣磨成套装备进行上拱横移病害整治具有重大意义。

2 现有无砟轨道结构型式及承轨台形式

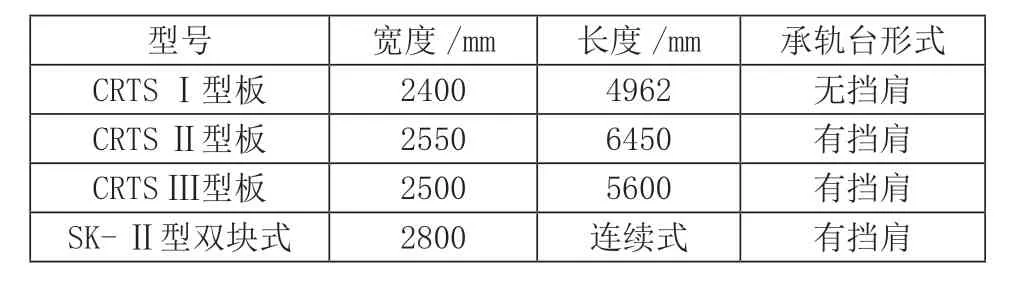

我国高速铁路结构型式主要有CRTS Ⅰ型、CRTS Ⅱ型、CRTS Ⅲ型板式无砟轨道和SK-Ⅱ型双块式无砟轨道,其参数和尺寸见表1。

表1 4 类无砟轨道板参数

通过表1 可知,无砟轨道结构中有挡肩承轨台形式占较大部分,通过对承轨台尺寸的对比,SK-Ⅱ型双块式承轨台与CRTS Ⅲ型板承轨台内外轮廓尺寸一致,CRTS Ⅱ型板承轨台内轮廓尺寸与SK-Ⅱ型、CRTS Ⅲ型板承轨台一致,但外轮廓尺寸差异较大。承轨台铣磨成套装备研制时,考虑铣磨轮与承轨台内轮廓尺寸完全一致,走行导向机构应能适应三种不同结构的承轨台形式,以确保承轨台铣磨成套装备可以适应多种无砟轨道结构形式。

3 装备研制目标

(1)满足GB146.1-2020 标准轨距铁路机车车辆限界的要求;(2)满足《铁总运[2015]296 号<铁路货物装载加固规则>》的要求;(3)采用NX70 平车为承载和运输主体;(4)自重≤92t,载重≤70t,轴重≤23t,水箱容积≤20m³;(5)整机配备起重设备,一台铣削装置,一台磨削装置,自备水源和电源;(6)整机可实现邻线承轨台打磨作业,自备起重设备进行工作装置收放,施工作业过程安全、可靠。

4 主要用途及特点

该装备是集机、电、液、激光测量技术、程序控制技术等一体的铁路大型养护装备,通过对无砟轨道承轨台进行铣磨削来降低轨道高程,改善轨道几何参数,可适用于CRTS Ⅱ、CRTS Ⅲ型板式、SK-Ⅱ型双块式无砟轨道(涵盖我国80%以上无砟轨道结构型式)上拱病害处理,还可处理无砟轨道横移病害。

5 主要性能参数及基本尺寸

5.1 主要性能参数

整机总重 ≤92t(含NX70 平车和水)

主支撑框架 ≤13t

加水重量 20t

发电机组功率 ≥200kW

处理上拱量 0 ~60mm

作业方向 双向

起重机控制 手动+无线遥控

工作装置控制 手动+无线遥控

工作装置走行速度 0 ~50m/min

对刀方式 人工

处理方法 铣削和磨削

作业范围 邻线承轨台

线路轨距 1435mm

适用轨道 SK-Ⅱ双块式、CRTS Ⅱ板式和CRTS Ⅲ板式

作业线路 道床板宽度为2500mm、2550mm 或2800mm 的无砟轨道

线路最大超高 80mm

线路最大坡度 20‰

限界 符合GB146.1 中国铁路机车车辆限界

5.2 基本尺寸

整机长×宽×高 16366mm×3330mm×4700mm

承载框架长×宽×高 15400mm×3150mm×3550mm

起重机长×宽×高 5500mm×2910mm×3350mm

起重机最大工作半径 8000mm

铣磨削装置长×宽×高 3800mm×3300mm×2300mm

装置轨向行程 2000mm

装置垂向行程 200mm

管线收放距离 ≥100m

6 主要结构特点

6.1 承载及装卸系统

承载及装卸系统依托于NX70 铁路平车运输,装载加固于NX70 铁路平车上,主要功能是用来运输、承载及装卸承轨台打磨装备的其他各装置,主要由NX70平车、承载及装卸底框组成和起重机等组成。NX70 平车是我国标准铁路上运行的通用平车,车辆保有量很大,承载及装卸底框是用来支撑和固定该装备各系统装置,从而来保证运行过程中的设备安全,同时还可实现公路和铁路运输整体快速吊装转换的功能。

承载及装卸底框主要由中梁、侧梁、横梁、纵向梁等组焊而成。承载及装卸底框上设置有发电机组安装座、打磨装置限位座、水箱安装座、起重螺栓安装座、管线收放装置安装座、框架与NX70 平车紧固连接装置。在承载及装卸底框上设置有4 个起吊位及架车位,可满足起吊及架修等需求。

起重机是用来实现对打磨装置进行吊放作业的功能,其固定安装于承载及装卸底框上。起重机为带载伸缩式直臂起重机,电机驱动液压马达工作,实现起重机支撑、伸缩、回转、卷扬等动作,每个动作可以单独运动,也可以进行复合运动。

6.2 铣磨削装置

承轨台铣磨成套装备的工作装置为铣磨削装置,该装置是集成机、电、液、激光测量技术、程序控制技术为一体的可自走行移动装置,可以先对承轨台进行铣削,再对承轨台进行磨削(或者只对承轨台进行磨削),并可通过更换仿形刀具适用不同承轨台轮廓形状。铣磨削装置主要由主支撑框架、对正机构、轨向移动机构、横向移动机构、垂向移动机构、打磨轮机构和自走行机构、导向及液压抱紧机构组成。铣磨削装置在进行作业时,使用起重机将其吊放至无砟轨道承轨台上方,安装完成导向及液压抱紧机构、通过自走行机构移动到病害处理工位、调整机构,将整体仿形打磨轮定位至承轨台初始位,人工完成对刀,然后再根据打磨需求设定参数值,自动实现上拱病害承轨台铣磨削作业。

6.3 供电系统

供电系统主要是由发电机组为整套装备的起重机、铣磨削装置、水泵、管线收放装置、照明工作灯等提供电源。

6.4 供水系统

供水系统是为了满足打磨装置冷却及低压冲洗功能要求而设计的,主要由水箱、电驱水泵组件、调压阀、截止阀、过滤器等组成。

6.5 电气系统

电气系统主要是从整车后方动力发电机取电(AC380V),经过接触器箱给打磨装置供电;同时经电气控制箱,对水泵系统,照明及警示系统,管线收放装置系统进行控制。

7 试验情况

样机试制完成后,组织开展了称重试验、限界通过试验、淋雨试验、承载框架刚度试验、工频耐压试验、铣磨削装置性能试验、起重机性能试验、管线收放装置性能试验、整机倾覆试验、整机应急试验等各项型式试验。

7.1 称重试验

为了验证整机重量和轴重符合运行、装载要求,2021 年5 月,对承轨台铣磨装备样车进行了称重检查试验,试验结果表明,整机设计符合《铁总运[2015]296号<铁路货物装载加固规则>》的要求。

7.2 限界通过试验

为了验证整机运行性能符合限界要求,2021 年4 月对无砟轨道承轨台铣磨装备进行限界检查,试验结果表明整机设计符合GB146.1-2020 标准轨距铁路机车车辆限界的要求。

7.3 淋雨试验

为了验证整机防雨性能符合要求,2021 年4 月对无砟轨道承轨台铣磨装备发电机组、起重机、打磨装置的电气设备等外壳所有开孔做漏水检查。按照TB/T 2054-1989 铁路机车漏雨试验方法对装备喷淋15min,检查各装置电气设备外壳的防水情况。试验结果表明,整机设计符合TB/T 2054-1989 的要求,具有良好防水性能。

7.4 承载框架挠度试验

为了验证整机上装部分整体起吊能满足要求,2021年4 月,对无砟轨道承轨台铣磨装备的承载框架进行起吊性能检查,以确定用吊车或架车机在提升装备时承载及装卸框架的可靠性。试验结果表明,起吊恢复后承轨台打磨装备的承载框架不会发生永久变形,符合设计要求。

7.5 工频耐压试验

为了验证整机绝缘电阻及工频耐压能满足要求,2021 年6 月云南省机械设计研究院对无砟轨道承轨台铣磨装备电气系统进行工频耐压试验,经现场试验和检测,该装备所检项目绝缘电阻试验和工频耐压试验符合GB/T25119-2010、GB/T21413.1-2018、GB/T25336-2018、GB7251.1-2013 等标准的要求。

7.6 铣磨削装置性能试验

为了验证铣磨装置的各项工作性能,2020 年10 月~2021 年3 日,在无砟轨道试验线上进行了铣磨削装置性能试验,优选出不同磨削深度所对应的轨向进给速度,推算出不同工况下的作业效率。试验结果表明,铣磨装置的作业性能、作业精度、作业效率满足设计要求。

7.7 起重机性能试验

为了验证起重机各项工作性能,2020 年12 月~2021 年1 月,使用起重机对铣磨装置进行吊放、回收试验,试验结果表明,起重机可以在10min 内完成铣磨磨装置吊放、回收整套作业,满足设计要求。

7.8 管线收放装置性能试验

为了验证无管线收放装置各项工作性能,2020 年10 月~2021 年3 日,进行了管线收放装置回收、放线、通水、通电、运行速度等功能试验,试验结果表明,管线收放装置的各项功能均正常,满足设计要求。

7.9 整机倾覆试验

为了验证整机在极限工况下(超高80mm)的稳定性。2022 年10 月,在厂内超高80mm 线路(倾覆工装模拟)进行了试验,试验结果表明,起重机在伸缩臂转90°,伸出长度为2m、3m、4m、5m、6m、7m、8m 时直至起重机最高位置并回转时,吊起配重块缓慢上升至最高位时车辆外侧均未离轨、捆绑的链条无绷紧现象,不会倾覆,符合设计要求。

7.10 整机应急试验

为了验证起重机失去电源后采用柴油应急泵提供动力的应急作业,2022 年10 月,开展了采用柴油应急泵回收一台铣磨装置的试验,并现场使用秒表计时。试验结果表明,采用柴油应急泵提供动力时,起重机收回一台铣磨装置耗时<15min,符合设计要求。

8 结语

高速铁路无砟轨道承轨台铣磨成套装备的成功研制,为无砟轨道上拱和横移病害的处理提供了新的养护维修设备,可以有效改善无砟轨道线路运营质量。该装备为高速铁路无砟轨道机械化养护领域的新产品,推动我国高速铁路无砟轨道线路由人工向机械化养护转化具有积极意义。