海洋平台钢结构防腐技术探析

2023-12-02金昊

金 昊

中海石油(中国)有限公司深圳分公司 广东深圳 518000

海上平台最突出的两个特点便是建造规模浩大以及长期所处于恶劣的海洋环境中,受不同海洋环境载荷的共同作用(主要来自大风、浪涌、高温、高湿、高盐雾),对海上平台各部位钢结构在投入使用的过程中不可避免地发生腐蚀,进而为钢结构带来安全隐患。由于海洋环境海上平台钢结构一般是固定于海床之上,检修起来十分困难。因此,海洋平台在开始建造的时候,其防腐问题便是从业者必须解决的关键技术问题。其中探究长效防腐策略、研发新的防腐技术和防腐材料等都对于海洋平台钢结构的防腐问题具有积极的促进作用。

1 海洋环境主要腐蚀特点

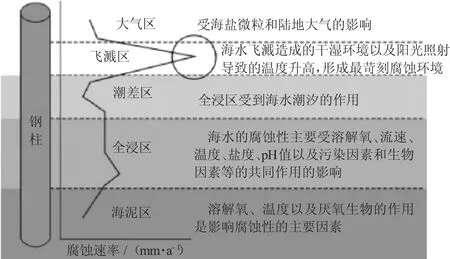

和内陆相比,海洋环境要更复杂。就服役环境来看,海洋环境包括大气区、浪溅区、潮差区、全浸区以及底泥区,如图1 所示。蚀区带不同则腐蚀破坏过程也不同。例如浪花飞溅区属于干湿交替的区域,氧气供应比较充分,腐蚀产物不具备保护作用,海水飞溅起来的飞沫会直接打在金属表面,加重其腐蚀;潮差区在长尺度氧浓差电池的防护下,腐蚀程度最低;全浸区因为氧扩散的限制因素,浅海区域比深海区域的腐蚀要严重;泥土区因为接近海底,也存在局部腐蚀的现象。在这五个腐蚀区域中,浪花飞溅区腐蚀最为严重,虽然是外部环境和大气区相似,但浪花飞溅区由于海浪飞溅,使得该区不论是盐分,还是湿度都要大大高于大气区,伴随浪花的不断拍打,然后自然干燥,使得该区域始终处于干湿循环的状态,且此区域内的钢结构表面氧气丰富,这便为腐蚀提供了更加有利的条件。此外,浪花飞溅区还存在气泡腐蚀现象、任意性腐蚀现象以及均匀腐蚀现象等。海浪的冲击会产生许多气泡,这些气泡会严重腐蚀钢结构,加速其破损老化。海浪在冲击的过程中也会带来许多金属物质或者酸性物质等,物质种类不同则腐蚀程度也不相同,所以出现了任意性腐蚀的现象[1]。

图1 海洋环境钢结构的腐蚀区带

2 海洋平台钢结构主要腐蚀类型

钢结构的腐蚀形式多样,按腐蚀原理及腐蚀方式,可以分为多种腐蚀类型。其中,根据钢材和周边环境之间的相互作用而产生的腐蚀来分类,钢结构腐蚀类型主要有化学腐蚀和电化学腐蚀两大类。所谓化学腐蚀即金属与周围介质(主要是非电解质)直接发生化学反应而引起的破坏现象,包括气体腐蚀类型和有机介质腐蚀类型。通常情况下,海洋平台钢结构发生化学腐蚀的概率极低。对于海洋环境而言,电化学腐蚀包括全面腐蚀类型和局部腐蚀类型两种。其中,全面腐蚀主要指金属整个表面均匀的腐蚀,相较其他钢材料,低碳钢更易被腐蚀。和局部腐蚀相比,全面腐蚀会降低金属厚度,更容易检测,也不会完全失效,可以通过实验模拟的方式计算出金属腐蚀的速率,从而设计出结构材料的相关腐蚀裕量,使其达到预期的服役年限。而局部腐蚀的类型则更加多样化:

(1)点蚀,即在局部出现一个非常小的点蚀孔,又叫小孔腐蚀,使金属表面比较粗糙。

(2)如果交变拉压应力同腐蚀介质一起作用,此时产生的腐蚀便是腐蚀疲劳[2]。一般情况下,腐蚀疲劳主要发生在斜拉索、悬索和箱梁等部位。

(3)钢材料在进行冷加工以后会残余部分拉应力和受荷,便会出现应力集中以及应力不均匀的现象,导致金属晶格差产生变化,进而出现应力腐蚀。金属材料的应力腐蚀一般在断裂前并没有明显的预兆,因此一旦发生应力腐蚀,便会给工程带来极大的危害。

(4)电偶由多种金属材料组合而成,如果有电解质便会先腐蚀电位排序更加活泼的金属。电偶腐蚀的速率受到环境介质方面、介质导电性能方面和阴阳极面积比方面的因素影响。

(5)缝隙腐蚀主要产生于金属缝隙之中。如果金属缝隙中有腐蚀电解液,便会发生缝隙腐蚀。其中,金属材料的焊接点位、连接点位是最容易发生缝隙腐蚀的部位。

(6)钢材料在经过长期磨损以后,其钝化膜会被破坏,此时裸露在外的金属会在腐蚀介质的作用下产生磨损腐蚀。

3 海洋平台钢结构主要防腐技术

3.1 金属喷涂防护技术

金属喷涂防护的方式非常多,如热喷涂方式、冷喷涂方式和电弧喷涂方式等。利用金属喷涂技术能够对钢结构实现物理屏蔽,即便发生破损也能够产生阴极保护,所以该技术在海洋全浸区得到广泛应用。海洋环境下喷锌层越厚,其使用寿命通常也会随之增加,相较铝层,镀锌层要更厚才可以达到与之一样的耐腐蚀年限。而且通过电弧喷涂铝基涂层能够有效解决电化学阴极保护实施难、有机漆老化快、贵金属保护层高成本等问题。此外,铝基涂料抗海水腐蚀方面的性能也比较好。如果未来此技术能够结合抗生物污染的封孔涂层变可以有效解决水下设施的防腐问题。在我们国家的水利水电工程领域,基本上所有钢结构都采用了涂料进行热喷涂防腐,然而涂料虽然在很大程度上可以密封孔洞,但对于金属涂层的孔洞却无法达到完全密封的作用,使得基底部分仍会被腐蚀。现阶段此技术在海洋平台钢结构防腐方面的应用条件还十分苛刻,其中,铝金属喷涂技术则更难,关键部位无法完美喷涂,基于此,冷喷涂技术便应运而生,冷喷涂涂层具有无氧化和高纯度的特征,因此具有很好的发展前景[3]。

3.2 有机复层包覆防腐技术

利用矿脂胶带进行包覆防腐的技术体系主要是将防腐膏、防腐蚀带以及外防护剂进行紧密相连而形成的保护层。这种防腐技术在港口码头、跨海桥梁、沿海电厂以及埋地管线等领域应用比较广泛。其中,矿脂包覆技术对钢结构表面处理要求比较低,能够应用于许多复杂结构之中,因此对浪花飞溅区域的防腐具有很好的效果。我国多为专家学者在此技术领域研发中取得卓越的成效,如候保荣研发的氧化聚合型包覆防腐技术便被广泛应用于海洋大气区域内的钢结构防腐。对于浪花飞溅区域内暴露的钢结构,其研制的复层矿脂包覆技术也起到了很好的防腐效果。现阶段,包覆技术在很多沿海国家应用广泛,并取得很好的防腐效果,其使用寿命也普遍在30 年以上。但是包覆防腐技术在现阶段的应用中也存在一定的缺陷,如施工工序较复杂、防锈油脂难制备、施工成本高等缺点。基于此,优化施工工序、研发更加简单便捷的防锈油脂制备方法是目前包覆防腐技术的重点研究方向[4]。

3.3 阴极防护技术

阴极保护防腐技术主要应用于海水全浸区域内钢结构的防腐。目前,我国海洋平台钢结构防护措施中主要采用铝阳极保护技术以及外加电流阴极保护技术。在阴极保护技术中最常用的是镁阳极技术、锌阳极技术和铝阳极技术。其中,对于钢材而言,由于镁阳极保护技术的驱动电压相对比较大,因此常用于土壤介质防护中;相较镁阳极的驱动电压,锌阳极更低,但其电流效率却更高,因此土壤介质和水介质中均可应用;铝阳极则重点应用于船舶建设领域、海洋工程领域和港口建设领域等,其缺点便是易被污损而导致失效。然而这些结论均是依靠经验而得出的估计结论,无法确保材料选择的合理性和用量的准确性。基于此,许多专家学者也积极研发相关技术设备,并取得很大的实效性。如郭宇便自主研发了一种阴极保护电位数值方面的仿真软件,仿真结果采用多样化的输出形式,可以针对多种类型的阴极保护方式实施数值仿真,操作方便,因此得到广泛应用。对于海洋平台钢结构工程而言,在实际建设过程中,会大量消耗铝,针对此问题,高聪等研究人员便通过长直翼型或者斜翼型阳极替换原来的方形阳极,如此,不仅可以满足初始阳极在电流方面的需求,还能够极大程度的减少阳极重量,有效节约了能源和材料。

3.4 锌加防护技术

锌加保护技术在防腐保护中具有经济性和便捷性优点。锌加保护技术是采用阴极饱和保护和屏蔽保护的共同作用实现对海洋平台钢结构的防腐保护。其中,镀锌层的锌含量超过95%,实物中锌粉纯度接近100%。除此以外,新旧锌加涂层能够完美融合,形成一个整体,因此更便于维修。相较其他类型的有机涂料,锌加保护技术在阴极保护方面的能力要更加突出,因此常用于基材底层的保护。相较海洋飞溅区,大气区的结构腐蚀程度更严重,在全浸区通常采用阴极保护方式或阴极保护结合涂料保护的方式,一般不会单独使用涂料保护的防腐方法,这主要受到许多防锈涂料和防污染涂料使用年限所限制,无法满足海洋平台在保护期限方面的要求。而阴极保护结合涂料保护的防腐策略能够有效弥补这一缺陷,实现海洋平台钢结构长效防护的目的[5]。

4 结语

伴随海洋产业的不断发展,海洋平台钢结构的防腐问题也成为其发展研究的核心课题,有效提升海洋平台钢结构的抗腐蚀能力、降低海洋腐蚀介质对钢结构产生的腐蚀作用,对增强钢结构的耐久性具有重要的意义。基于此,对海洋平台钢结构防腐技术的研究也刻不容缓,是推动海洋事业可持续发展的重要保障。