旋转平衡型LNG 卸料臂安装技术分析

2023-12-02陈桂喜

陈桂喜

中国化学工程第十三建设有限公司 河北沧州 061000

LNG 卸料臂为安装在接收站和船间装卸LNG 的装置类型,在不同储存设备间转送LNG 过程中发挥着衔接作用。LNG 卸料臂临近海域安装,码头承载力及吊装作业区域较小,同时因码头限重要求,大型吊车无法通行。而小型吊车性能不能满足卸料臂吊装条件,卸料臂吊装位置位于码头平台前沿基础柱上,这些因素给施工带来了一定的困难。中国化学工程第十三建设有限公司舟山新奥LNG 储备站项目通过对工程中7 台LNG 卸料臂的安装实践,很好地解决了以上问题。

1 LNG卸料臂结构与特征

1.1 全平衡型卸料臂

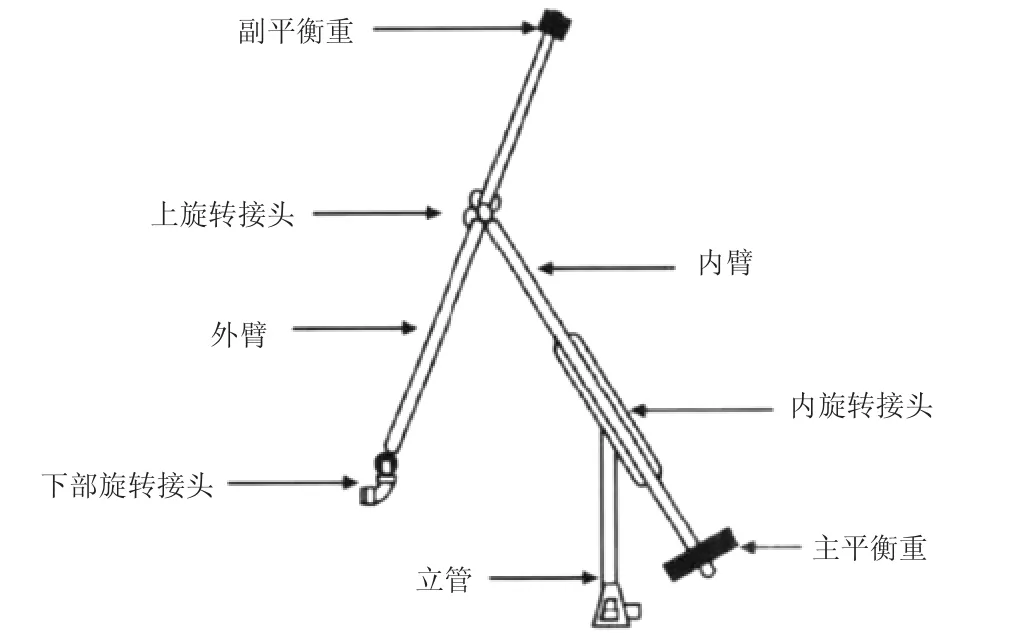

全平衡型卸料臂(FBMA)的卸料臂具有操作流程简单、重量轻、占地空间较小及风载荷偏低等特征。将装卸臂规划设计成自支撑结构,利用形体较大的旋转接头承载内外部全部载荷与弯矩;不论设定立柱,还是耳轴与高点位置,均统一配置了硬质滚道式旋转接头,设计出的旋转接头具备较强的承载能力。在物料装、卸过程中,只有内臂、外臂的介质量与风载荷施加在LNG 运输船法兰上。全平衡型卸料臂的结构示意图见图1。

图1 全平衡型卸料臂结构示意图

1.2 旋转平衡型卸料臂

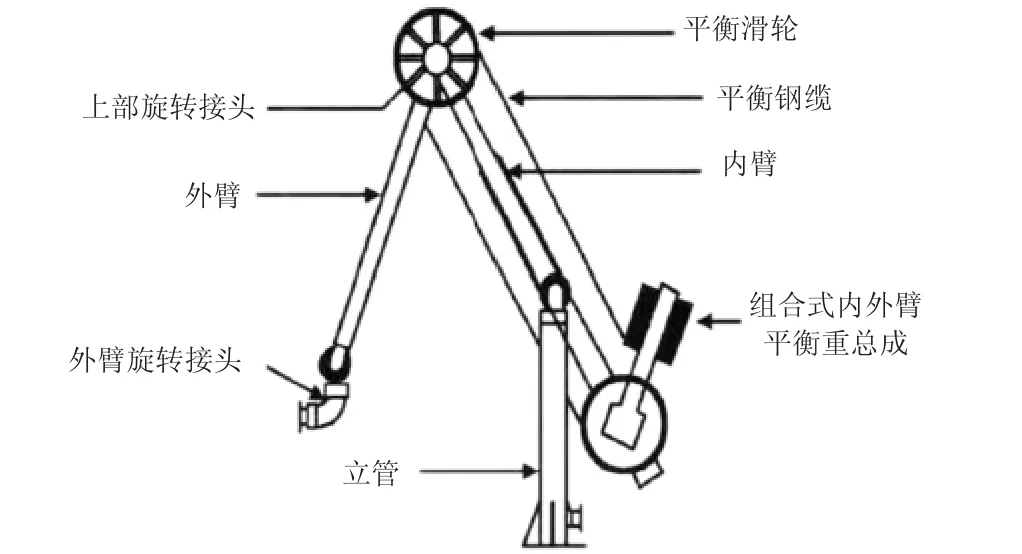

旋转平衡型卸料臂(RCMA)的主要特征是采用单个平衡配重系统维持内、外臂的平衡状态,卸料管和机械支撑结构两者处于相对独立的状态中。操作过程较为简单,便于调换密封圈、支撑结构独立,旋转接头与管线的内口径一致、备件数目与类型较好、延伸出的跨距偏大。旋转平衡型卸料臂的结构示意图见图2。

图2 旋转平衡型卸料臂结构示意图

1.3 双平衡型卸料臂

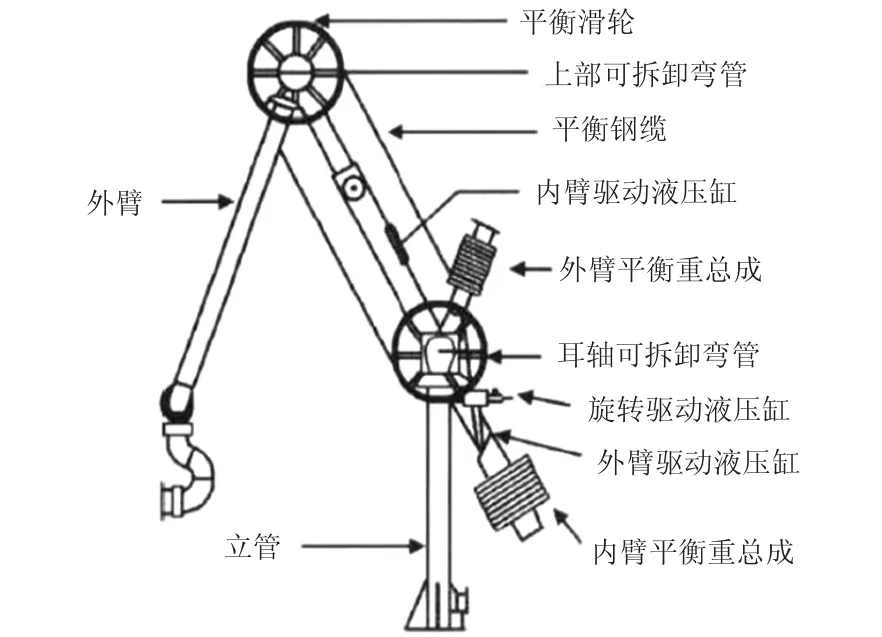

双平衡型卸料臂(DCMA)利用两个平衡重系统维持内、外臂状态的平衡性,在任何方位上,卸料臂从始至终均能维持平衡状态,卸料管、机械支撑构造两者处于相对独立的状态中。采用双配重形式进行设计,能削弱卸料臂各部分运动过程中形成的惯性,运输船在紧急情景下出现离岸操作时诱导装卸臂紧急脱离,即便其自身陷入失衡动态运动的情景下,该种结构仍能将自身持有的双平衡优越性充分表现出来。图3 为双平衡型卸料臂结构示意图。

图3 双平衡型卸料臂结构示意图

2 LNG卸料臂安装流程及技术方法

旋转平衡型LNG 卸料臂主要由立柱、内外壁、耳轴弯管、三维旋转接头、配重块等结构组成,图4 为旋转平衡型LNG 卸料臂实物图。具体安装流程如下:基础验收→施工准备→设备开箱→组装卸料臂仓库→卸料臂组装→转运卸料臂→码头吊装卸料臂→安装三维旋转组件→安装配重块→卸料臂充氮保护→防雷接。

图4 旋转平衡型LNG卸料臂实物图

2.1 卸料臂仓库预组装

在实践中,若将卸料臂安装到指定位置,其高度达三十余米,会增加后续操作实施的难度,因此建议在仓库进行LNG 卸料臂预组装。组装过程涉及的工作内容及技术要点如下:

(1)安设卸料臂第2 节的液压阀柜,并严格依照规范要求将其与液压管道进行衔接。

(2)组装第3 节的2 个液压缸及配套的驱动轮,并对活塞的所处方位进行微调整;组装好驱动轮以后方可穿钢缆,酌情上紧螺旋扣,借此方式确保钢缆处于拉紧状态。推荐选用基于正反扣构造的螺旋扣,钢缆两个侧端均要设置一个螺栓,使螺栓逐渐进入螺旋扣中,缓缓拉紧钢缆,在以上过程中要尽量维持螺旋扣两侧螺栓伸出长度值的一致性。

(3)对卸料臂上的螺栓进行紧固处理。

(4)在卸料臂不同位置的红色注油孔位置输注适量润滑酯,使转动部件有较好的润滑性。

2.2 卸料臂组装

(1)安装内外臂与立柱:严格依照供货商要求水平安放卸船臂内、外臂,确保支撑的稳固性。利用25t 吊车吊起立柱使其处于水平位置,同时联合使用倒链配合以确保其水平度符合设备安装方案要求。对准内外臂连接螺栓孔缓慢下落,待肉眼观察到其处于平稳状态以后,再行衔接、紧固处理。

(2)安装耳轴弯管:需在卸船臂供货商指导下完成该项安装任务。在正式安装之前,应组织专员检查其密封性,结构不可出现破损、划痕等。若有问题,则严禁组装相关构件;在对接法兰环节中,建议在相对应的凹槽中缠绕密封胶带,并尽量缩短胶带两个侧端的搭接部分,朝向法兰螺栓分布。严格依照力矩要求,对法兰螺栓进行交叉紧固处理。

2.3 转运卸料臂

如果在陆地上转运卸料臂,等同于经由卸料臂仓库将各个部件运送至工作船码头。因卸料臂很多部件形体较大、重量较为沉重,因此推荐使用特种伸缩板车。在LNG接收站工程施工阶段,因有很多单位参与施工,工序繁多,交叉作业较为常见,陆上转运阶段要确保道路顺畅、无障碍物滞留。在装车区用吊车将组装完成的内外臂与立柱整体水平吊起,缓慢放置在平板拖车上;然后按照预定的转运路线转运至码头操作平台上,用吊车卸车。装车之前一定要确保2 台50t 汽车吊性能优良、可供使用。装车前期要将防滑胶皮铺垫在在运输车辆上,依照设备特征于平板车上划线,确保荷载能均匀分布。用2t 手拉链条葫芦与吊带对装车进行捆绑加固处理,以防设备运输阶段被损伤,运输阶段车辆行驶速度≤15km/ h。

2.4 码头吊装卸料臂

卸料臂第3 节的码头组装步骤:

(1)拆卸到其运转安全装置与支撑构造上。

(2)采用50t 汽车吊缓缓吊起外臂部分,推移外臂,吊起最顶部的液压缸驱动轮;再将驱动轮安设到指定位置;随后穿进钢缆,采用上紧螺旋扣的形式拉紧钢缆。

(3)因卸料臂配重块与平衡梁的安装方向垂直,因此需拉开配重梁,为组装配重块创造便利条件。

(4)使用300t 浮吊与50t 汽车吊同步起吊,将卸料臂第3 节吊起到和水平地面相距大概1.5m 处,拆掉全部垫木与安全装置;卸料臂升至一定高度后,在保证设备底部不接触地面的情况下,汽车吊停止起吊配合浮吊船缓慢转杆,同时由浮吊船继续吊升;当卸船臂轴线与地面夹角接近垂直时,浮吊船停止起升,溜尾吊车缓缓回落吊钩,使设备逐渐由倾斜变为垂直状态,溜尾吊车摘钩;再次检查吊车索具情况,确认安全后,由浮吊船将卸船臂缓缓提升至基础上方,缓落吊钩将卸船臂安装就位,就位过程中工人用棕绳进行稳定和控制;而后组装操作平台(见图5)。

图5 吊装平面示意图

2.5 安装三维旋转组件及配重块

卸料臂的配重块自重大概10t,一定要在安装好三维旋转组件后,再组装配重块。

2.5.1 三维旋转组件安装

(1)搭建脚手架,建设安装平台。为规避工期拖延的问题,建议脚手架搭设和卸料臂第3 节吊装工序同步进行。

(2)准备好4—8 根长200mm 的螺栓,吊装三维旋转组件前开启法兰位置的氮气孔,缓慢释放直至放净;

(3)利用卸料臂平台上的汽车吊把旋转组件吊装到卸料臂外臂的连接法兰位置,而后拆掉两法兰的密封盲法兰;

(4)利用倒链调整三维旋转接头角度,待观察其抵达安装高度时,旋转吊车主臂,采用倒链精调高度,组织作业人员在搭设好的操作平台上完成安装。

2.5.2 安装配重块

卸料臂的配重块构造相对简单,这也决定了其安装工艺流程较为简单。在正式安装之前需要剔除配重块螺栓上的防腐涂料。结合卸料臂的安装图样,对配重块的限位板进行切割处理,确保配重块顶和配重梁顶端间距1200mm;利用汽车吊吊起配重块,推荐使用两个吊点完成起吊任务,确保配重块起吊与安装方向一致,在吊带的协助下缓慢把配重块安装到配重梁上方;而后利用大锤去除运输配重块过程中采用的支撑螺栓,利用螺栓对配重块进行紧固处理后,预示着配重块安装结束。

2.6 卸料臂的充氮保护

对于LNG 卸料臂而言,其充氮保护等同于将氮气填充到卸料臂的内管(LNG/ BOG 管道)至船/ 臂衔接装备部分,用来维持微正压,以防有空气、水等物质渗入其中,诱导内管道腐蚀过程。在具体实践中,可以使用氮气钢瓶经由内管盲板法兰注入孔填充氮气,先利用较大压力灌注进氮气促进管中空气排除过程,而后利用较低压力输注氮气并维持一定时间。通常情况下,单台卸料臂的氮气充量以1.4MPa 为宜。采用充氮形式保护卸料臂的过程中,相关人员要使用肥皂水检测验证内管法兰衔接位置的气密性。

2.7 防雷接地

因为卸料臂被安装在较高位置,并且在落实卸料臂的安装任务时,尚未建设完善化的卸料臂平台接地网络。鉴于以上特殊情况,还需要对卸料臂进行临时接地保护处理。使用接地线缆与角铁衔接卸料臂的各接地位点,把角铁放置进海中,即完成了防雷接地保护。

3 结语

SVT 生产制造的内径为406.4mm 的LNG 卸料臂利用汽车吊和浮吊的紧密配合的吊装工艺,在浙江舟山LNG 一期项目1# 、2# 码头工程中得到了很好的应用,解决了在码头平台作业面小、码头承受载荷受限的情况下卸船臂吊装的技术难题,节约了施工成本、保证了施工进度。在后期实践中还要持续总结、创新方法,不断提升LNG 卸料臂安装技术的成熟度。