某水资源配置工程工作井钢岔管水压试验过程分析

2023-12-01伍玉龙

伍玉龙

(广东水电二局股份有限公司,广东 广州 511340)

1 工程概况

工程B3标段采用1条输水干管,长11.36 km,设计输水流量60 m3/s,输水管内径6.40 m。包括输水隧洞及线路上的工作井等主要建筑物。钢管制造安装工程包括5座工作井内钢岔管及GS05#→GS06#段95 m内衬钢管。井内钢管主管内径6.40 m,板厚40 mm,材质Q355C,其上安装通风、进人和检修吸水等管;GS04#和GS08#为三通式调头岔管,由U/腰梁、锥管段、支直管段和椭圆闷头组成;所有支管的壁厚均为40 mm,主管上安装支管处均需补强,补强板厚20 mm,宽400-500 mm。GS05#→GS06#段内衬钢管长约95 m,内径6.40 m,壁厚32 mm,加劲环厚40 mm,高200 mm。

水压试验技术参数与要求:各工作井井内钢管设计内水压力1.30 MPa,试验压力为工作压力的1.25倍,即1.625 MPa。①水压试验前按设计图纸及相关规范进行焊缝无损探伤检测,并验收合格。水压试验前后焊缝残余应力测试;水压试验中应力、应变监测。②水压试验必须缓慢充水,防止充水过程产生气爆,且确保气体全部排出;水压试验完成并卸压后,再确认排气孔阀门打开后,方可进行钢岔管内水的排放作业。排水必须缓慢,防止排水过程出现负压导致钢管失稳。③水压试验应分级加载,缓慢增压;分级卸载,缓慢减压。各级稳压时间及最大实验压力下的保压时间,不应短于30 min。加、减压速度宜不大于0.05 MPa/min。④岔管水压试验需进行两个完整的压力循环过程。第一次打压试验结束后,将压力全部卸掉,待钢岔管本体结构恢复初始状态,才能进行第二次水压试验。第二次水压试验在升压前需重新进行排气,确保岔管内无空气。加载打压过程中,随时检查各监测点位置的应力,如果任何一个测量应力达到其上限应力,停止升压;整个试验过程中应无渗漏和其他异常情况,升压中如有漏水、局部有害变形、裂纹、异常声响等问题,立即停止升压试验。泄压过程中发现任何漏水、局部有害变形、裂纹、异常声响等问题应立即停止试验;⑤水压试验完成后需对焊缝进行无损探伤,所有焊缝的外观检查和无损探伤应满足设计图纸及《水利工程压力钢管制造安装及验收规范》要求;水压试验完成后,需检查管壁表面,防腐脱落的部位需铲除一定范围,并除锈后,再涂刷防腐涂料。⑥注意事项:水压试验时环境温度≥10℃,水温≥5℃;钢岔管内水温与管壳相近时方能升压,且不能大于5°C。不得在试验压力下靠近钢岔管检查,待压力降至试验压力的80%时再靠近钢岔管检查。⑦做好管壁内外防腐并验收合格;⑧编制水压试验技术方案,确定临时闷头形式和试验场地等条件。

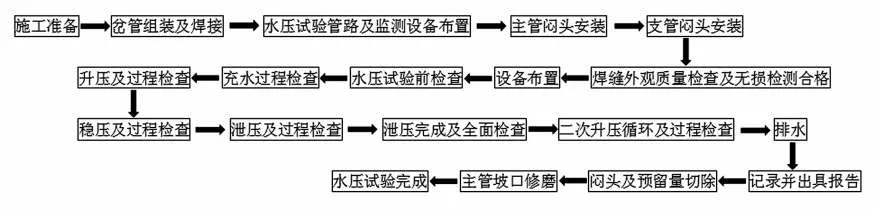

2 水压试验施工流程

水压试验主要工序流程见图2。

图2 水压试验施工流程示意图

3 水压试验过程分析

3.1 水压试验前的检查

①排气管口焊接、高压阀门、三通及压力表安装符合试验安全规则。试验区域设置安全达标。②水压试验前,将水压试验人员、人员全部落实到位。确定照明设施工作正常。再次确认对讲机调试正常,百分表、水压表和手电等数量备齐。③充水前检查管道,各类焊缝、阀门及其附件等检测合格。④确认卸压和泄水的排放水通道沿途无障碍物,保持正常畅通排放。⑤所有参与承受水压的管路和器具附件其压力值不得低于2.00 MPa。水压试验前技术安全交底。

3.2 试验过程压力分级

①设计压力1.30 MPa,试验压力为1.25 倍设计压力,即1.625 MPa。②水压试验三个阶段:第一阶段打压到P1=0.65 MPa,稳压并检查各部位是否有漏水现象,水压试验支撑是否有明显变形,同时注意压力表是否有泄压现象。第二阶段打压到P2=1.3 MPa,稳压并检查与第一阶段操作相同。第三阶段打压到额定压力P3=1.625 MPa,稳压并检查与第一阶段操作相同。

3.3 水压试验步骤

3.3.1 充水阶段

①水压试验用水采用已经敷设至安装现场附近的自来水管网,从自来水管网引出一根水管,设置阀门后使用PVC管或消防软管接至岔管进水管。②据自来水在水管中的流速1~3 m/s,一般取2 m/s,使用2 组DN80 的进水管同时充水,则充水速率为:π×0.035×0.035×60×60×2×2=55.40 m3/h。③首先打开排气管阀门,然后开启自来水阀门,向钢管内充水,充水过程中对岔管各部位的变形、漏水情况查看,并做好记录。为防止充水过程产生气爆,水压试验必须缓慢充水,当发现排气管排气出现尖啸时,调整阀门降低流速。④当水从排气管溢出1~2 min后,停止充水,静置约2 min后,再次开启自来水阀门,并将阀门至最小进行二次充水,直至水从排气管溢出1~2 min后,关闭进水管阀门,再关闭排气管阀门。⑤充水结束后,打压之前对主岔管、支岔管肋板等重要部位进行一次有无渗漏水检查,同时检查水压试验各部位的支撑有无变形,并做好记录。充水结束约10 min,待岔管内水平稳后开始升压阶段。

3.3.2 升压阶段

①用加压泵向钢管内加压,升压次序为:0.65 MPa(稳压30 min)→1.3 MPa(30 min),关闭加压泵的进水阀门,稳压30 min,并对岔管等进行检查,无异常情况,继续升压。②用加压泵向钢管内继续加压,升压到额定压力1.625 MPa后,关闭加压泵的进水阀门,稳压不少于30 min(倒车岔部分稳压不少于60 min),并对岔管等进行检查,观察压力表指针是否颤动,读数否有变化,检查焊缝情况,并对检查过程进行记录。

3.3.3 卸压阶段

①升压到1.625 MPa,并稳压30 min,压力表读数稳定,各项检查均无异常后,进行泄压。②卸压速度不宜大于0.05 MPa/min。泄压程序与升压程序相同,降至工作压力(1.30 MPa)后稳压30 min,无异常后继续降压,当排气管上压力表指针指示为0 MPa时,即显示泄压完成。其记录表为水压试验升压过程情况记录表反向记录。

3.3.4 放水卸压阶段

泄压完成后(监控压力表显示为0 MPa),首先打开排气管阀门,同时打开排水阀排水,出水管接消防水带或PVC管排至现场排水沟。直至钢管内无水排出后,再进行下一步工作。

3.4 水压试验过程监控及记录

①仪器布置。钢管、加强梁应力应变——碳纤维复合基应变感测光缆;封头应力应变——碳纤维复合基应变感测光缆;钢管变形——碳纤维复合基应变感测光缆、激光扫描仪。②基准值及观测频次要求。③仪器安装埋设要求。④线缆敷设。敷设要求,尾缆保护注意事项。⑤水压试验资料整编。⑥监测设备主要技术指标。监测设备主要技术指标表(略)。

3.5 试验场地地面变形监控措施

水压试验设备布置全部完成后,在钢管支撑结构上布置一钢板尺,在距离10 m 外的位置设置一水平仪对准钢板尺并记录此时钢板尺刻度。打压过程中注意刻度值变化并做好记录,当刻度差过大时,停止试验,确认安全后方可继续试验。

4 结语

综上所述,全面认识工程概况,了解水压试验施工流程;同时就水压试验前检查、试验过程压力分级、水压试验步骤、水压试验过程监控及记录和试验场地地面变形监控措施等方面实施工作井钢岔管水压试验过程分析。