计划性、反应性、预测性:什么是正确的维护组合

2023-12-01宁希

编者按

设备维护是制造业企业保持正常运转、降低成本、提升竞争力的重要途径之一。多年来,许多企业苦于不期而至的设备故障,不得不停机待产,以至于质量、成本和交期难以控制。如今,机械设备维护不仅是制造业的重要管理议题,在许多服务业企业尤其是依赖大型服务装置和设备向消费者提供服务的企业中,也受到越来越多的关注。本文2023年8月发表于《工业周刊》,作者托尼·罗德里克斯基于一项随机调查数据,并结合美国国家标准与技术研究院的相关报告,对机械设备维护的三种方式进行了分析,介绍了每种维护方式的利弊。为使读者全面了解设备维护的状况,译者还对美国国家标准与技术研究院的报告作了补充性摘录,文中小标题和注释为译者所加。

三种基本的维护类型

我所在的公司最近向领英资产管理专业协会的成员发起了一项小调查——您的组织中最常使用的维护策略是什么?

收回的反馈与我们的经验认知基本一致。在284名调查参与者中,63%的受调查者表示他们最常使用计划性维护,17%的受调查者表示最常使用反应性维护,16%的受调查者表示最常使用预测性维护(PdM)1译者注:63%最常使用计划性维护的比例疑似过高,这个数据与后文中NIST的数据也有些偏差。译者认为接受调查的企业更倾向于“计划或准备采用计划性维护”,但在实际中不一定能做得到。。

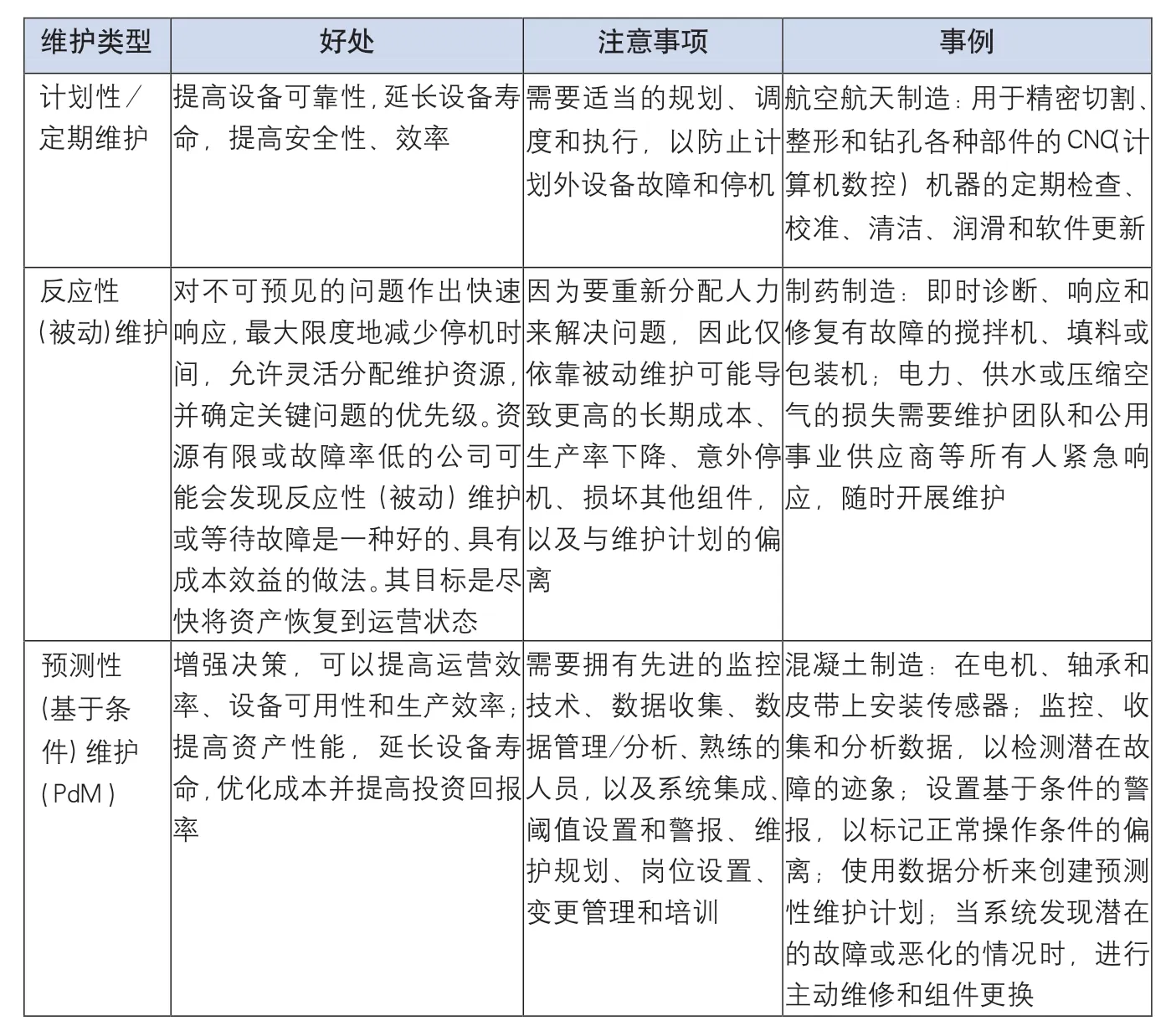

维护的每种类型都有其各自的作用,帮助制造商管理、维护和恢复宝贵的机器设备的健康。计划性维护确保设备得到定期保养,反应性维护及时解决意外故障,而预测性维护则能利用数据和分析来预测和预防故障。

让我们仔细看看每种类型的用途、注意事项和优点,见表1。

表1 三种维护类型的特点

上述维护策略的组合可以帮助制造业组织最大限度地减少停机时间、提高可靠性、优化性能,并获得竞争优势。

反应性维护的缺点

根据美国国家标准与技术研究院(NIST)的调查研究:

·平均而言,45.7% 的设备维护属于被动维护。

·在依赖被动维护的企业中,前25%的企业的停机时间是后25%企业的3.3 倍。

·采用被动维护的企业,故障数增加16 倍,由于维护导致的销售损失增加2.8倍,由于维护延迟导致的销售损失增加2.4倍,因为需要维护导致的库存增加比上升4.9倍。

正如《流程停机时间减少》一书中引用的滤油器广告所说的,“你可以现在付款,也可以稍后付款”,但“稍后(即反应性)”总是花费更多。

预测性维护的发展

鉴于计划外停机每年给制造业企业造成约500亿美元的损失,而设备故障是造成计划外停机的主要原因(占比42%),因此各公司开始采用预测性维护方法(PdM)。该模式结合技术、设置基于状态的报警并提供培训,以帮助制造商发现故障,并在故障全面爆发之前解决问题。新的人工智能(AI)可以帮助维护专业人员快速汇总和分析维护数据。

NIST 报告称,在采用预测性维护的企业中,排名前50%的公司“因计划外维护而导致的停机时间减少15%,缺陷率降低87%,库存增加比下降 66%”。

将其整合在一起的RCM

以可靠性为中心的维护(RCM)是一种系统的维护规划和决策方法,可优化实物资产的可靠性、性能和安全性。它涉及分析设备的功能、潜在故障和故障后果,以确定最有效的维护策略。RCM的基本特点如下。

·重点强调、识别和优先考虑对于实现预期结果至关重要的设备关键功能。这些是根据设备的用途和组织的目标确定的。

· 故障模式和影响分析(FMEA)可帮助了解与设备故障相关的风险,并实施主动维护计划。

·针对不同类型的故障选择维护策略,考虑功能的关键性、成本效益、安全影响和对生产的潜在影响等因素。

·它是一种主动维护方法,重点是预防故障,而不是简单地响应故障并实施预防性或预测性维护活动以最大限度地降低风险。

·评估和优化设备维护任务,根据可靠性、性能和成本等确定检查、测试、润滑和其他活动的最佳频率。

·通过收集有关维护策略有效性的数据和反馈来持续改进。这些信息用于完善维护计划、优化资产性能并提高整体可靠性。

正如在领英调查中的一位工厂设备管理者所指出的那样,“任何以可靠性为中心的维护计划的理念,都是通过关键趋势健康参数来监控所有可能的故障模式。根据为警告信号设置的报警,我们可以决定哪种策略最适合消除异常情况”。

整合性维护策略

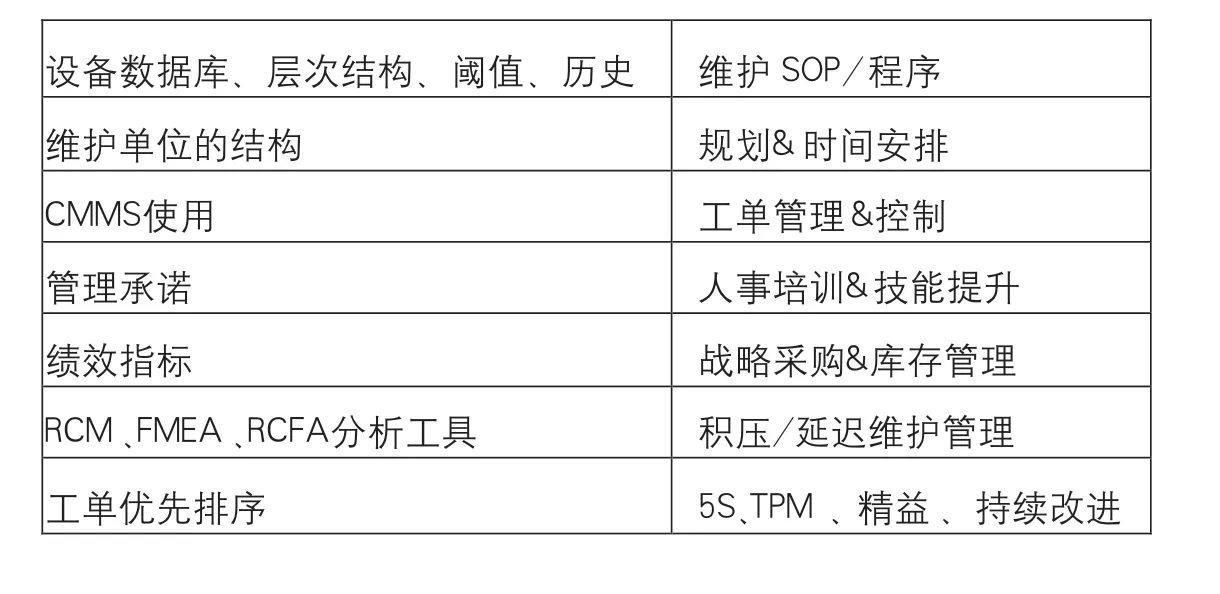

我们将各类有关维护的要素进行了总结,如表2所示。企业可以基于不同组织的特点,选择适合自身的合理高效的机器设备维护和管理策略。

表2 迈向卓越维护的综合性方法集

美国制造业设备维护的成本与效益——美国国家标准与技术研究院的调查概述2 译者注:补充阅读部分来自美国国家标准与技术研究院2018年所做的若干调查报告的内容概括,由译者摘编。

美国国家标准与技术研究院希望通过调查分析,改进企业设备维护的方法和标准。企业中常见的维护类型有三种:

·预防性维护(即计划性维护):与定期维护和计划维护有关,是有计划的、定时的或基于周期的。

·反应性维护:与“运行至故障”3原文为“run-to-failure”。、纠正性维护、基于失效的维护和故障维护相关,通常是在设备发生故障或停运后进行的维护。

·预测性维护:类似于基于状态的维护,是根据使用温度、噪声和振动等观测数据进行的故障预测来启动的。

据估测,制造业中的设备维护成本占产品成本的15%到70%之间。为了更好地了解维护成本和实施先进维护技术(高级维护)的潜在好处,NIST使用多种指标进行了广泛的估测,收集了制造商的数据,测算了设备维护成本以及离散制造中维护策略不充分造成的损失(北美产业分类体系NAICS 321-339,不包括分类为324和325的产业)等,进一步研究分析了投资和推进维护策略的感知收获。

维护成本:2016 年 NAICS 321-339(不包括 324 和 325)的设备维护支出估计为 573 亿美元。由于故障和故障造成的额外支出估计为163 亿美元,而用于缓冲维护问题的库存成本则为9亿美元。这些维护活动总共花费了745亿美元。

可预防的损失:2016 年因可预防的维护问题造成的损失达1191亿美元。其中,181亿美元因停机造成;8亿美元因缺陷造成;1002亿美元为延误和缺陷造成的销售损失。此外,估计每百万员工中有16.03 人受伤、0.05人死亡,也与维护问题有关。

先进维护策略的好处:估计2016年采用一些额外的预测性维护带来的收益为65亿美元,减少停机时间会增加673亿美元的销售额,总计738亿美元。其他感知到的好处(例如减少缺陷)也可能出现,但并未货币化。

在依赖被动维护的前25%企业中,停机时间是后25%企业的3.3倍。它们还导致缺陷增加16.0倍,由于维护缺陷导致销售损失增加2.8倍,由于维护延迟导致销售损失增加2.4倍,由于维护问题导致库存增加4.9倍。平均而言,45.7%的设备维护属于被动维护。那些较少依赖反应性维护而更多依赖预防性和/或预测性维护的企业更有可能采用拉动式(即按订单生产)库存策略,并且这一点往往成为企业的差异化竞争因素,而不是仅仅依靠成本竞争。也就是说,他们更依赖自己的声誉,按需生产产品。

在那些主要依赖预防性和预测性维护(即反应性维护低于50%)的企业中,预测性维护排名前50%的企业可减少15%的停机时间、降低87%的缺陷率以及减少66%的库存增加。那些更多地依赖预测性维护而不是预防性维护的企业更有可能采取拉动式(即按订单生产)库存策略,并且获得额外的差异化竞争优势。此外,对于那些在预防性或预测性方面投入更多资金的企业而言,预测性维护与更高质量的产品、通过减少停机时间缩短生产时间呈正相关态势。