精益4.0

——VUCA背景下制造企业通往卓越现场管理的路径

2023-12-01孙成仁

孙成仁

自20世纪80年代末提出精益理念,迄今已有接近40年。精益理念在很多制造企业得到了深入推广,证实其是实现主业运营的非常有效的途径。2011年,德国提出了工业4.0的概念;2015年,我国提出了中国制造2025发展战略。自中国制造2025发展战略提出后,在数字化浪潮下,传统的精益生产与工业4.0在制造企业内“狭路相逢”。由此,是继续坚持已经被证实有效的精益生产方法,还是选择被描绘得极其美丽的工业4.0,成为不确定环境下制造企业面临的现实问题。

精益生产与工业4.0的关系

关于精益生产与工业4.0的关系,存在几种观点:一是认为两者迥然不同;二是两者相互排斥;三是两者完全相同;四是工业4.0包括精益生产;五是两者兼容互补;六是精益生产包括工业4.0。其中,广受认可的观点认为精益生产和工业4.0是兼容互补的关系。究其原因,在于以下几个方面。

一是两者有着相同的目标和理念。精益生产与工业4.0均以客户价值为关注焦点;着力提升营运绩效及制造柔性;关注降低组织和过程的复杂性;强调全员参与的改进;注重长期收益,而非短期利益。

二是精益生产管理是实施工业4.0转型的基础。具体表现在三个方面:其一,标准化、透明的、可重复的过程对于工业4.0转型是非常重要的基础;其二,客户价值为导向的价值流分析为实施工业4.0提供了潜在用例和决策依据;其三,精益生产降低了过程的复杂性,提升了实施工业4.0技术的成功率。

三是工业4.0技术可进一步释放精益生产管理的潜能。具体而言,实时的、结构化的数据为精益改进提供可靠的、海量的机会;信息技术以及人工智能降低了传统精益生产对于人员能力的需求;信息技术以及自动化技术进一步挖掘了精益生产工具和方法的潜力;端到端的流程信息和数据显著提升了传统精益生产系统在应对市场变化时的弹性,并且为全价值链参与持续改进提供了信息化基础。

基于精益生产和工业4.0兼容互补的关系,融合精益思想、丰田生产方法(TPS)、自动化技术、信息化技术、智能化(AI)技术,旨在实现工厂管理的最大效率、最高质量、最低成本、最快交付、最佳柔性的新管理方法论,可被称为精益数字化(或精益4.0),如图1所示。

图1 工业4.0+精益制造=精益4.0

精益4.0在制造企业中的应用

越来越多的企业意识到精益和工业4.0之间的兼容互补关系,因此采用先进的工业4.0技术赋能传统经营,以进一步降低成本、提高质量、加快交付速度。同时,数字化及自动化技术的应用,也进一步提升了企业在不确定环境下应对竞争的能力。

精益4.0在制造企业中的应用并不鲜见,典型案例如下。

第一是数字化绩效管理系统的使用。随着大数据分析方法的成熟,数字化绩效管理系统在企业的应用越来越普遍。在这一系统中,数据会实时显示而非每月更新;系统会自动提示有哪些尚待改善之处,比如有10个工人或者10个工段,哪个工段的合格率最低,亟待改进;从颗粒度来讲,系统可以实现工位级别的绩效跟踪。

第二是价值流分析。在经济生产方面,很多企业开始应用价值流分析(Value Stream Mapping,VSM)。传统的价值流分析多集中于分析制造单元的物料储存了多少、有多少个工序等问题,很难做到水平集成,原因在于无法获取供应商数据,且售后数据与生产数据不兼容。随着数字化技术的普及,数据孤岛被打通,传统的价值流分析由此变成实时的价值分析,从而实现了水平集成。

第三是数字化安灯系统。传统的安灯系统与互联网和大数据结合后,数据会实时传输到相关业务部门,以促进问题解决。同时,数据的积累分析和挖掘,有助于解决设备上频繁出现的问题,尤其是质量问题。如果有些重要问题得不到快速解决,系统会自动触发问题上升机制——比如生产部门解决不了,工厂来解决;工厂解决不了,总经理来解决——这种方式有利于高效解决问题,实现全流程管理。

第四是智能料盒。早在2015年,欧洲一家做物流配套的企业就已经开发出智能料盒产品。这个料盒装有传感器,当料盒料位低到一定程度时,会自动将信号传递给物流部门,物流部门将料送过来把料盒填满,可有效提升效率。

此外,精益4.0在制造企业中的应用还有预防性维护。过去制造企业中有很多设备维护是基于时间的维护。有了大数据的加持,企业就可以实现预见性的维护,从而减少停机损失,降低成本。

制造业数字化转型战略选择

根据麦肯锡的研究,按照产品多样性和客户类型,可以将制造业的数字化转型战略分成4个象限(图2)。其中,右上角是制造业的终极模式,即大规模定制模式。如果企业是一家大规模定制企业,应着力打通一个互联互通、智能优化的大规模定制平台。从右下角看,如果企业致力于生产最佳产品,即客户非常关注产品质量及服务质量,企业应以产品为中心,端到端地打通产品数字化主线,实现一流的产品质量和卓越服务。左上角是快速交付的企业。快速交付企业以订单为中心,打造实时、透明、一体化的智能供应链。从左下角看,如果企业扎根制造,其数字化转型的重心要以打造卓越的运营系统为重点,即用数字化手段及传统经济生产的一些工具,不断提升车间管理质量,降低能耗和成本,缩短交付周期。

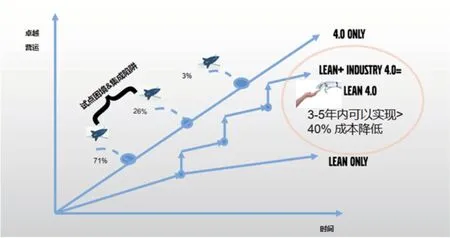

从实际情况来看,精益在最初实施时效果的确较好,但实施较长时间后,会进入平台期。根据麦肯锡的调查数据,在工业4.0路径上,有71%的企业会陷入试点困境,即只做试点,其后很难继续;26%的企业经过试点之后重回基层;还有3%的企业非常幸运,完成了工业4.0的转型,实现了业绩提升。在精益和工业4.0中间还有另外一条路径:可以先做精益或者打好精益的基础,在此基础之上,让精益和工业4.0之间产生1+1>2的效果(图3)。

图3 精造业数字化转型的战略选择

根据波士顿的调查结果,如果能把精益生产和工业4.0进行较好的结合,企业可以实现3~5年内40%的成本节约。由此,制造企业应该积极思考,精益4.0到底是否适合企业,以及企业当下应如何选择数字化转型路径,以更好地促进效益提升和实现卓越运营。