Mini LED背光关键技术研究与实现

2023-12-01陈培文

陈培文

(冠捷显示科技(厦门)有限公司,福建 厦门 361100)

1 LED背光的概述

作为液晶产品中重要配件之一的背光源,LED近年发展很快,不断有新技术、新产品推出。LED(Lighting Emitting Diode)一般指发光二极管,是一种固态的半导体发光器件。工作原理是以固态的半导体芯片作为发光材料,在正向电压下,半导体内的载流子发生复合,将过剩的能量释放出,引起光子发射产生可见光。

在小间距LED基础上衍生出来的一种新型LED显示技术Mini LED,也被称为“百微米级发光二极管”,其中小间距LED是指相邻灯珠点间距在2.5 mm以下的LED背光源,Mini LED是介于传统LED和MicroLED之间的背光技术,是传统LED背光的改进版本,当前行业普遍认为在75~300 μm范围芯片尺的LED可以称为Mini LED。

2 Mini LED方案设计及实现

本文介绍一种超高清、高对比度、高亮度的Mini LED背光技术,通过搭配SOC的动态区域调光功能,可实时根据各区域画面内容,动态调整对应区域背光亮度,同时对液晶画面图像进行补偿。本文中采用SOC+MCU(单片机)设计方案,搭配32颗32通道高精度LED驱动芯片,实现1024背光区域动态控制,Mini LED颗数为10 000+,亮度峰值可达1 500 nits,可实现媲美OLED的显示效果[1]。将LED驱动芯片与LED灯集成在同一片灯板上,大大简化了连接复杂度,降低了产品成本[2]。

2.1 SOC动态区域背光控制

TV SOC集成了动态区域背光控制算法,通过将图像画面划分为二维矩阵显示区域,并分别统计各个区域的亮度信息,产生相应的区域背光数据。将区域背光数据送至对应的背光区域,并驱动背光LED亮度,可控制各个显示区域背光亮暗,达到降低背光功耗,提高画面对比度和显示效果的目的。基于单片机的local dimming方案由三个部分组成,分别是SOC、单片机和LED驱动芯片,SOC采集图像信号并通过SPI接口发送资料给单片机,单片机进行资料处理后再通过SPI控制多个LED驱动。

2.2 Mini LED背光灯板

与传统LED灯相比,Mini LED灯尺寸小,灯板上可集成更多的LED灯,从而实现更多的区域划分。本文中方案背光灯板采用Mini LED灯作为发光源,整机分区数达1 024区,每个分区集成10颗Mini LED灯,整个灯板Mini LED颗数达10 000+,实现了高对比度、高亮度以及更加细腻的显示效果[3]。

Mini LED需要LED驱动芯片进行驱动,本文中方案采用了32颗32通道的LED驱动芯片,每颗驱动芯片可驱动32个Mini LED背光区域[4]。为简化系统设计、减少连线、降低成本,将驱动芯片与Mini LED灯集成在同一块子灯板上,并通道SPI接口进行背光亮度调节。整个背光由若干子灯板拼接而成[5]。

2.3 单片机背光控制板

SOC只能按顺序送出背光区域数据,这与Mini LED灯板的区域映射顺序不同,且由于灯板分区数多,数据量大,SOC无法通过SPI直接控制驱动芯片。单片机背光控制板用于接收SOC SPI背光数据,进行背光区域重新映射,并驱动对应背光区域的驱动芯片来控制Mini LED亮度。此外,单片机设置有多路SPI输出,多路SPI输出可同时工作,送出背光数据驱动不同的子灯板,以提高数据传输速度,增加传输吞吐量,使背光系统更加稳定可靠。

2.4 静态扫描与动态扫描驱动控制的比较

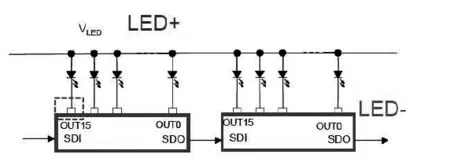

(1)静态扫描驱动:共用VLED+,将每串LED-连接到驱动芯片的一组输出(图1)。优点是控制架构简单,零件少,1 000区背光灰阶表现最佳。缺点是应用于高区数的驱动芯片成本过高。

图1 静态扫描驱动

(2)动态扫描驱动:通过开关切换VLED+扫描线,搭配多串LED-,实现矩阵架构(图2)。优点是在进行高区数应用时,驱动芯片成本相较PM驱动大幅下降。缺点是扫描线越多,每串LED分配到的点亮时间等比减少,需求Peak电流等比增加;因芯片驱动电流增加数倍,会出现芯片过热问题;不同灯串阴极、阳极相连,在快速切换时会造成互相干扰,影响灰阶表现。

图2 动态扫描驱动

2.5 传输协议

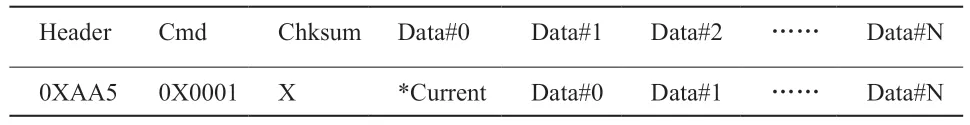

为了让SOC能将背光数据稳定可靠传输给单片机,本文中方案制定了SOC与单片机之间的SPI接口传输协议,SOC发送给单片机的数据包包括包头(Header)、命令码(Cmd)、校验值(Checksum)、数据(Data#N),背光数据包涵盖的内容如表1所示。

表1 背光数据包涵盖的内容

背光数据包的每个区域对应Mini LED灯板的一个区域,背光数据为16比特。背光数据传送方式是从左到右,从上到下,按顺序发送。

3 技术难题及解决方案

3.1 背光分区数多,驱动复杂,连线众多。

解决方案:传统LED背光,驱动板和LED灯板相互独立,有多少区域,就需要多少连线。对于Mini LED背光灯板来说,分区数达1 024区,若仍采用传统的驱动架构,则其连线就需要1 024根连线。采用驱动芯片与Mini LED灯板集成的架构,则只需SPI接口就可驱动全部背光区域,大大减少了连线,降低产品复杂度,节省了产品成本。

3.2 SPI信号受干扰,背光闪烁、熄灭

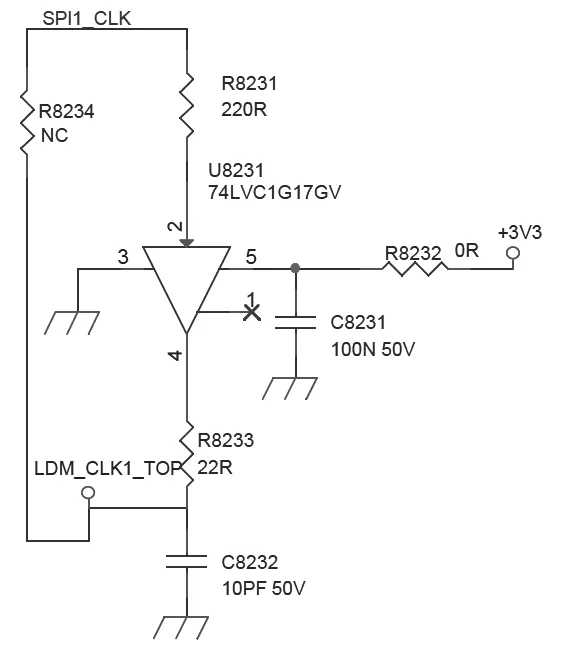

解决方案:由于驱动芯片集成于灯板上,导致单片机与驱动芯片之间的连线过长,SPI信号易受干扰,信号质量变差。在灯板上增加接收缓存(Buffer)发送SPI信号以解决此问题(图3)。

图3 灯板缓存原理图

3.3 波长一致性的问题

一般使用化学气相沉积的方法来生产M i n i LED芯片,但是,由于这个方法存在膜厚均一性的缺陷,反映到到芯片性能上就会导致发光波长一致性出现问题。

改善措施:为了解决这个问题,LED产业通常会运用多次分选技术,一个规格(Bi n)的精度一般是2.5 nm,Mini LED背光技术所用的芯片需要考虑亮度和色度一致性的问题,而且数量庞大,为了满足这些条件,规格的精度需要控制在1~1.5 nm,不仅需要优化晶圆生长过程、提高芯片的波长一致性,同时对分选精度也提出了更高的要求。在小电流驱动下,芯片自身外量子效率会随着芯片尺寸的减小而下降。在低电流工作时,Mini LED背光芯片的光电转换效率会随之大幅降低,相比之下,蓝光芯片的光电转换效率下降幅度较少,能够满足产品的实际应用需求。这也是当下Mini LED背光产品通常都使用蓝光LED芯片配合光转换材料实现白光发射的原因。光转换材料的选择以量子点材料为最佳,量子点材料可显著提升Mini LED背光产品的色域[6]。

4 结束语

本文介绍了SOC + MCU Mini LED背光方案,并组配为75〞样机,经过测试部测试及确认,亮度为1 600 nits,1024分区色度和亮度一致形成一个整体,色彩艳丽媲美OLED。采用驱动芯片与Mini LED灯板集成架构,可有效降低了成本,成本比同规格FPGA方案低20%以上,达到项目方案目标。■