回转式空预器能效提升技术研究与应用

2023-12-01国家能源集团铜陵发电有限公司

国家能源集团铜陵发电有限公司 梁 勇

1 引言

随着全球及国内经济、能源和环保形势的发展,绿色发电,风光水清洁能源的装机容量占比越来越大。燃煤电厂作为保障电网安全的稳定电源,燃煤机组的频繁调峰对锅炉系统设备的可靠性提出了更高的要求。作为燃煤机组重要辅助设备,回转式空气预热器由于其结构紧凑,传热密度高达500m2/m3,占用空间小、换热效率高等优势,在国内煤电机组中的应用越来越广泛,其运行效率直接影响着机组的效率。

国家能源集团某电厂组调峰频繁、长时间低负荷运行,烟气温度较低导致SCR脱硝系统效率下降,为控制NOx的排放,运行过程中喷入过量的氨气,烟气中氨逃逸增加,逃逸的氨和烟气中SO3反应生成的硫酸氢氨在空气预热器中低温段凝结,导致空气预热器堵塞严重。空气预热器的设计压差为1.1kPa,空预器堵塞时的空预器压差为3.0kPa,运行漏风率为8%,严重影响到锅炉风烟系统的风压稳定性,锅炉的安全稳定运行存在很大的安全隐患。

2 空气预热器堵灰的原因

一是空气预热器处在电除尘器与省煤器之间,进入空气预热器的烟气未经过任何除尘处理,由于容克式空气预热器结构紧凑,内部蓄热元件间孔隙率较小的特点,极易发生大颗粒灰分的自然累积,形成堵灰。

二是在燃煤机组脱硝改造之前,煤质中硫的燃烧产物是引起空气预热器腐蚀和积灰的主要原因,当空气预热器冷端蓄热元件金属平均壁温降到低于酸露点,达到最大酸凝结率所对应的温度时,飞灰的沉积率最大。根据目前国内机组的燃用煤质,一般认为,酸露点温度在80~120℃,对于燃煤锅炉,稀硫酸腐蚀和积灰最严重处在距离冷端50~300mm。

三是随着SCR脱硝系统的投运,在控制烟气中NOx的排放的同时,燃烧生成的SO2在SCR系统催化剂中的活性成分V2O5的催化作用下生成 SO3,烟气中SO2向SO3的转化率增加,即烟气中的SO3含量增加,加速了NH4HSO4的生成。同时,由于烟气中NH3和SO3的浓度的增加,造成烟气酸露点温度升高。

以上两种或两种以上凝结物质的相互促进形成了恶性循环,导致回转式空预器的堵塞和低温腐蚀愈加严重。

逃逸到烟气的NH3与经过脱硝系统后由SO2转换的SO3进行反应。NH4HSO4在空气预热器中的沉积温度是150~190℃[1],处在空气预热器蓄热元件中温段,同时液态的NH4HSO4极易沾染灰分,且很难通过常规的水冲洗及蒸汽吹灰方式去除,所以导致了空气预热器堵灰速率增加[2]。

四是空气预热器经过水冲洗后没有彻底烘干就投入运行,原先没有彻底清洗留下的残留物经过烟气烘干后形成水泥状的积灰。

运行过程中的诸多因素相互叠加干扰,相互促进,导致了目前燃煤机组空气预热器的堵灰问题越来越严重。

3 空气预热器综合能效提升技术

3.1 空气风量分切防堵灰技术

空气预热器分量分切防堵灰技术是基于空气预热器的堵塞机理,有针对性解决的空预器堵塞的技术[3]。

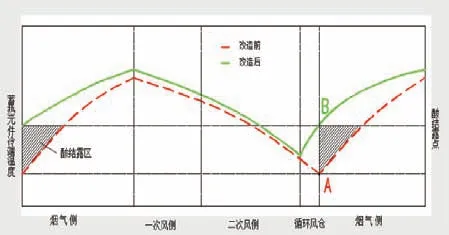

空预器风量分切防堵灰技术原理如图1所示,三分仓回转式空气预热器转子转向为烟气侧→一次风侧→二次风侧,蓄热元件经过一次风、二次风的换热后转至烟气侧时,冷端蓄热元件温度处于最低点,通常该点的温度处在酸结露温度区间内(≤120℃),冷端蓄热元件容易发生低温结露。该技术就是通过增加一个集中加热分仓,对每次转进循环分仓的换热元件进行加热,通过加热避免稀硫酸的结露,解决空预器冷端稀硫酸结露的问题。

图1 空预器风量分切防堵灰技术原理

针对蓄热元件中温段的NH4HSO4,采用由风机增压后自循环的高温(≥350℃)、高流速的热介质对蓄热元件表面凝结的NH4HSO4强制蒸发。其次,通过高温、高流速的热介质将NH4HSO4由中温段吹至高温段,通过空预器热端自身的热量气化凝结的NH4HSO4。

通过在空气预热器中增加分仓的方式,对冷端蓄热元件进行集中加热,通过提高冷端温度、强制蒸发的手段,解决由于稀硫酸及硫酸氢铵引起的空预器的堵灰。

3.2 柔性接触式密封技术

空预器柔性接触式密封安装在空预器转子径向隔仓,随着转子的转动柔性接触密封顶部的自润滑合金始终与扇形板密封面形成柔性接触的状态,通过消除漏风面积的方式控制空预器漏风率。柔性密封原理如图2所示。

图2 柔性密封原理

通过柔性接触式密封改造可使密封与扇形板之间零间隙,较好地控制漏风率。

4 空预器综合能效提升技术的应用

4.1 项目概况

该公司2×630MW机组是东方锅炉厂生产的DG1900/25.4-Ⅱ1锅炉,额定蒸发量1900t/h,锅炉空气预热器采用东方锅炉厂配套的三分仓空气预热器。分别于2008年7、9月份投产,2016年8月、2017年8月进行了超低排放改造。同期对空预器蓄热元件进行改造,自上而下高度分别由300mm、800mm、300mm改为520mm、800mm和1000mm。冷段换热元件为零碳钢镀搪瓷传热元件。

为解决空预器堵塞、腐蚀、漏风问题,经过多方调研,决定采用风量分切防堵灰技术对#1锅炉空预器进行改造。同时对因蒸汽吹灰损坏的自润滑合金柔性接触式密封进行修复、重新调整间隙,以达到空预器防堵、防腐、防漏的目标。

本次空预器的综合能效改造,主要对空预器进行柔性接触式密封改造和风量分切防堵灰技术改造,其中防堵灰技术主要有四分仓改造,增加一个防堵灰分仓,防堵灰工艺系统以及配套的电气、热控系统改造[4]。

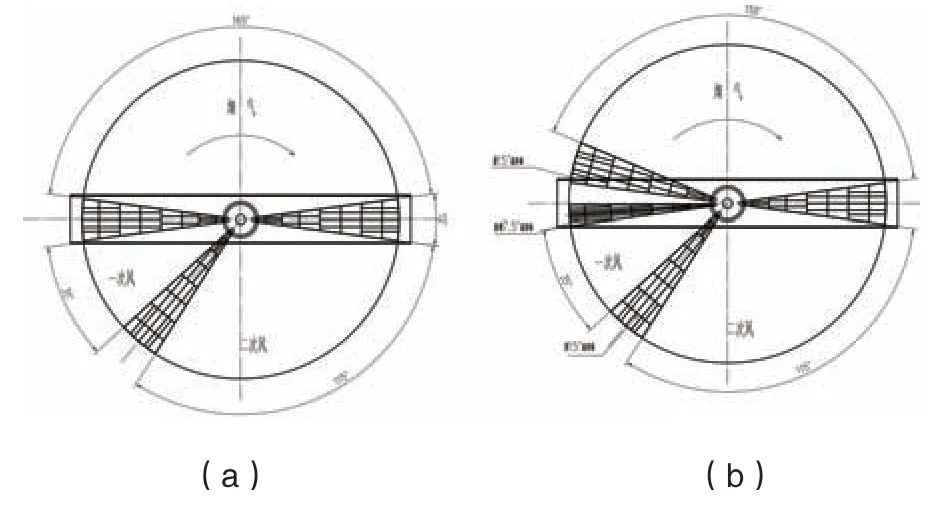

根据空预器转子经过烟气侧、二次风侧换热后由一次风侧进入烟气侧的转向,在空预器一次风侧与烟气侧之间安装防堵灰分仓,通过对空预器进行扇形板改造来隔离出防堵灰分仓。空预器扇形板改造方案如图3所示。

图3 空预器扇形板改造方案

原烟气侧与二次风之间15°扇形板位置及角度保持不变;拆除原烟气侧与一次风之间15°扇形板,在保持原一次风通流面积不变的情况下,增加一块7.5°扇形板。在烟气侧方向,将原15°扇形板距此7.5°扇形板7.5°位置新增一块,占用烟气侧通流面积15°。中间7.5°位置即为风量分切风仓。

综上,每台空预器冷、热端扇形板改造,新增15°和7.5°扇形板各一个,原一次风、二次风侧通道皆保持不变,烟气侧通道面积减小15°。

改造后取得了非常好的效果,改造前压差2.5kPa,改造后1.5kPa计算,烟气侧压差下降1kPa,修前8.99%,下降至修后4.26%,漏风率下降4.73%。

4.2 项目改造后的经济性分析

空预器综合提效改造后,空预器各项运行参数均得到了很大的改善和优化。机组三大风机的运行电耗得到了很大程度的降低,空预器漏风率得到了非常好的控制,改造后空预器蒸汽吹灰器的投运频次大大降低,节省了大量的蒸汽。给机组的运行带来较大的经济收益,从以下两方面核算。

一是直接经济效益:(1008.68万元/年)。六台风机节电年收益:455万元。漏风率下降:修前8.99%,下降至修后4.26%,漏风率下降4.73%,年节约费用242.93万元;蒸汽耗量:改造前每天冷热端各9次,每天蒸汽消耗量为89.64t,改造后冷端每天吹1次,每台每次1h,每天蒸汽消耗量为9.96t,每天节省蒸汽为约79.68t,每吨蒸汽约130元。按年运行300天计算,年节约费用约为310.75万元。

二是间接经济效益:(64.47万元/年)。密封配件节约:按每6年更换一次冷端密封元件时,折算到每年的费用为29.80万元;空预器检修水冲洗节省的费用:改造前,#1机组每次停炉都要进行水冲洗,每年仓内冲洗1次,每次8万元;吊装清洗1次,每次40万元;改造后,换热元件清洗频率降低至3年一次。平均每年节约的费用为34.67万元。其他收益:运行检修成本降低;设备安全性能的提高;事故启停锅炉期间除去发电利润之外所产生的各项相关费用等。

总的经济收益达到:1073.15万元/年,通过这样的整体分析,空预器综合能效提升改造的静态投资回收期非常短,在短期内就能收回成本[5]。

5 结语

根据运行监控数据,2号锅炉自防堵灰系统于2021年6月正式投运,自投运以来风机利用系数为0.7,空预器压差一直保持稳定,未见上升,风量分切防堵灰技术达到了防堵灰的目的;空预器分量分切防堵灰技术能够有效的解决空气预热器的堵灰问题,通过该技术进行的改造能够长期保持空气预热器的压差稳定不上升,保证空预器的稳定运行,提高机组运行可靠性;针对灵活性调峰工况的机组,更应该关注空预器漏风率,尤其是空预器冷端的漏风率。通过柔性接触式密封改造可以有效的控制机组全负荷变化过程中空预器的漏风率,提高机组的运行经济性;随着能源结构的调整,对火电机组的调峰深度、灵活性运行提出了更高、更严格的调整,通过对机组进行系统性的综合治理才能有效的保证机组的运行安全性,保障能源供应安全。