大功率电机端盖的优化设计及有限元仿真

2023-11-30谢强强

谢强强

(万高(南通)电机制造有限公司,江苏南通 226010)

0 引言

由于高压大型电机功率大,应用场合的负载比较大,有些应用还有额外负载,因此这类电机端盖体积、重量较大,需要更稳定的装夹来满足其加工要求。铸件端盖在加工过程中需要考虑夹装力产生的应力变形影响,装夹中应力变形过大会导致端盖加工后部分区域回弹,最终导致端盖与机座配对止口的尺寸加工精度无法满足要求。很多电机有大振动、高噪音问题,严重影响电机的使用寿命。

1 优化设计及有限元仿真

1.1 初步解决问题

针对端盖加工变形问题,我们尝试了很多解决方法。例如调整数控车床夹紧力、减少立车时刀具进给量、增加一道精车工序等。首先对于调整夹紧力的方法,该办法容易导致因夹紧力不足,而产生加工过程中端盖移动的问题,从而使得端盖难以满足加工尺寸要求。此外夹紧力过小还容易发生安全事故,故难以执行。其次关于采用增加精车工序的方法,只能一定程度上减少变形回弹的影响,无法从根源上解决问题,且增加了加工成本。针对以上情况,我们决定对该端盖进行优化设计及有限元仿真。

1.2 优化设计

为了增加电机端盖的强度可以从以下几个方面进行考虑。

(1)选用更高强度的材料,目前端盖采用的是灰铸铁FC-200材料,若是考虑换成球墨铸铁或者其他更好材料,将导致电机成本增加,产品失去市场竞争力。

(2)增加零件的截面面积,以增加其截面惯性矩来提升其结构强度,该种方法比较传统,且需要更多的材料,从而侧面增加加工成本。

(3)在精加工前采用合理的热处理或化学处理,以提高材料的力学性能,消除残余应力并改善金属切削加工性能,类似第二种建议,该方法也需要大幅增加加工成本。

(4)采用合理的结构优化设计,在不进行大方向更改前提下,进行局部调整,例如采用增加加强筋方法以增加零件的结构强度,该方法的缺点是需要进行严格的模拟分析,并需要调整模具设计。

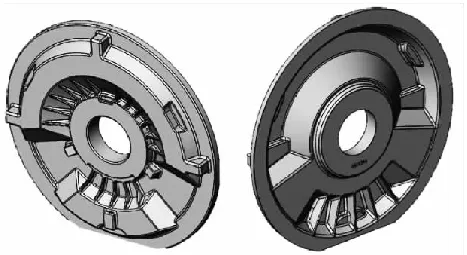

图1考虑到目前端盖采用的是外凸面模具结构设计,在端盖的内侧面缺乏加强筋,且端盖顶部测振搭子在正中间,在加工过程中,难以使用目前标准撑板进行定位。根据上述情况,决定采用最后一种方法,对目前铸件端盖进行优化。

图1 目前铸件端盖设计

1.3 重新建模

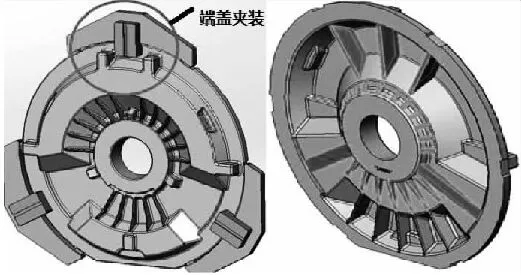

考虑到目前端盖的设计特点,测振搭子位于端盖顶部的中间位置。而一般标准电机端盖采用120°均布的三爪卡盘夹装,端盖无法按照正常位置进行夹紧,加工时需要偏置一定的角度,不利于实际生产需求。为了解决目前存在的问题,根据图2端盖加工定位要求,取消之前中间测振搭子,并增加左右两侧搭子,这样使得端盖夹装时定位更加平稳,并从一定程度上增加其顶部的结构强度。其次增加内侧面三根加强筋(厚15mm高66mm)及两根贯穿筋(厚40mm高18mm),此外考虑到轴承承载力主要分布于轴承室的周围,在相应的关键位置增加一定数量均布短筋,以实现端盖关键部位强度加强效果。

图2 铸件端盖的优化

1.4 分析对比

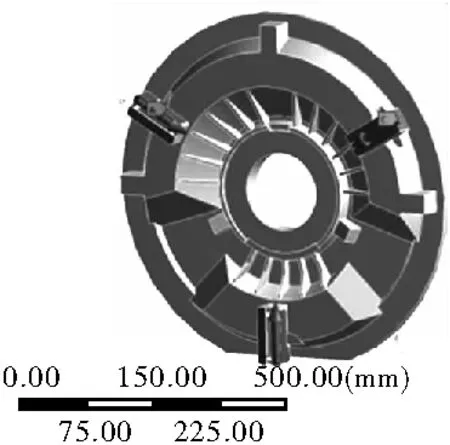

图3此处我们采用静力学分析模块,将结构优化后的三维端盖导入Ansys分析软件。为了更好验证计算结果的准确性和合理性,首先对端盖及装夹材料属性进行定义,设定各部件的弹性模量、泊松比、密度等参数;进行分析网格的划分,划分网格要综合考虑网格密度和计算成本之间的关系,在可靠的计算精度内,该项目考虑的是常规四面体网格。其次定义端盖加工实际工位及受力,采用三爪卡盘水平工位夹紧,根据加工设备的实际加工能力及端盖加工时受切削力、离心力、惯性力、工件自重等作用要求,夹紧端盖上预留夹装处的受力为5727.9N。这里需要考虑整个端盖及端盖止口加工面的应力变形,为此对端盖止口加工面进行了定义,分别设定两种输出结果。

图3 铸件端盖夹紧力设置

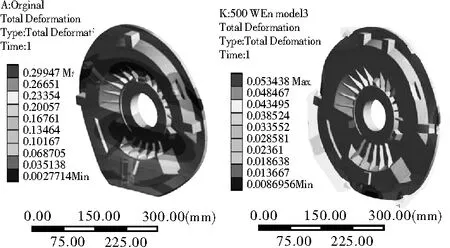

图4根据优化前后分析结果可以发现,优化前最大应变为0.299mm,最大应变主要位于端盖轴承室处,该处属于电机转子支承的关键部位;优化后最大应变为0.053mm,最大应变位于端盖边缘的非关键部位。优化后最大应变量仅为优化前的18%,通过理论分析,该优化作用比较明显。

图4 铸件端盖优化前后应力对比

图5根据电机端盖加工止口处应变对比发现,优化前最大应变为0.25mm,位于端盖的顶部且面积较大;优化后最大应变仅为0.05mm,位于端盖底部,面积比较小。优化后端盖加工止口应变仅为优化前的20%,该优化作用非常显著。

图5 铸件端盖加工止口面优化前后应力对比

通过优化分析可以看到,最大应力值及应力区域都有明显减小,说明通过改变端盖外侧面顶部结构、端盖内侧面增加加强筋等措施能有效减小最大应变值,并改善最大应变分布的区域及面积。

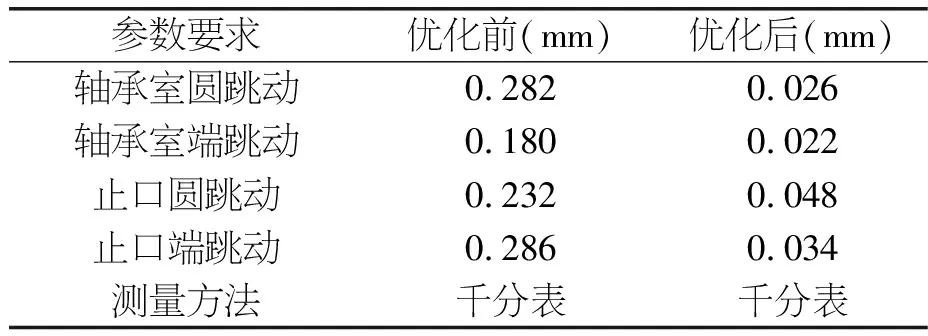

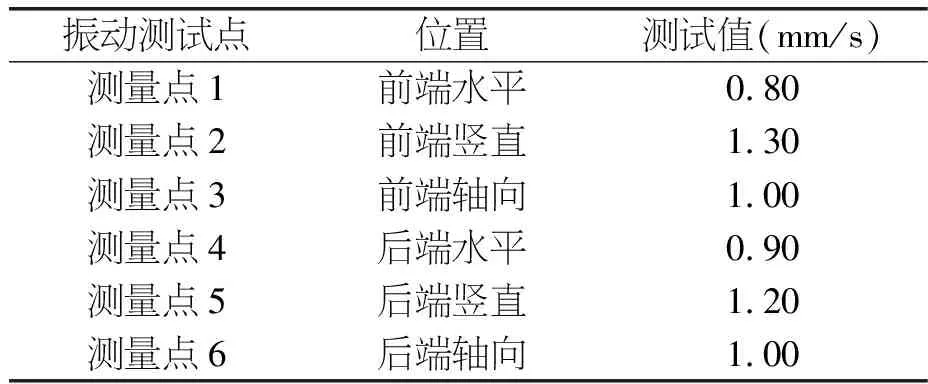

2 试制实验

为了进一步验证理论分析的可靠性,对优化前后的铸件端盖进行了实际加工和测量,通过表1优化前后端盖加工面跳动值测量对比发现,优化后端盖跳动仅为优化前的十分之一左右。此外如图6和表2所示,考虑到端盖的加工精度可以通过试制样品样机的振动测试结果来侧面反应优化的效果,优化端盖电机振动测试结果显示,最大振动为1.3mm/s rms,高于客户的要求。综上所述,此优化方案是有效的。

表1 铸件端盖加工面跳动测量

表2 优化后刚性安装样机的热态振动测试(要求B等级:1.4mm/s)

图6 样机及振动测试

3 结语

通过有限元仿真、测量数据对比,确定将铸件端盖进行优化,更改铸件模具。虽然更改模具会增加一些成本,但是优化后的铸件端盖能在相同加工情况下产生更小的应变,也能有效减小高压大功率电机长时间运行过程中机械振动带来的风险,相比客户投诉的经济损失,更改模具的成本几乎可以忽略。