矿井提升机故障诊断系统研究

2023-11-30武彦军

武彦军

(山西汾西矿业(集团)有限责任公司曙光煤矿,山西 孝义 032300)

0 引言

提升机是矿井主要运输设备之一,主要用于人员、物料及原煤等运输,提升机运行可靠性、稳定性会直接给煤炭生产工作带来影响[1-2]。提升机主要组成单元包括滚筒、齿轮箱、电动机以及钢丝绳等,设备运行过程中难以避免会出现各类故障[3]。国内众多学者对提升机故障诊断技术进行研究,其中乔国厚[4]提出采集、分析提升机振动信号实现故障定位以及诊断;陈莹莹和张晓光[5]综合故障诊断技术、计算机技术构建提升机故障在线诊断系统,该系统可实时在线监测提升机运行情况,自行对故障进行诊断、预警,以便达到增强提升机运行可靠性目的。上述研究成果在一定程度上丰富了提升机故障诊断成果,并为提升机故障诊断工作开展提供了经验借鉴。文中就以山西某矿副斜井使用的提升机为工程研究对象,对提升机运行期间常见故障类型进行归纳总结,并提出一种故障在线诊断系统,以期在一定程度增强提升机运行可靠性及效率。

1 副斜井提升机结构及常见故障类型分析

1.1 提升机结构

山西某矿现阶段主采5号煤层,设计产能280 万t/a,开采范围内3 号煤层赋存稳定,厚度均值3.9 m,顶底板岩性以粉砂岩、泥岩及碳质泥岩为主。矿井采用立井+斜井开拓方式,井底车场布置在3 号煤层中,副斜井设计断面为直墙半圆拱型,净面积为28.9 m2,巷道斜长536 m,倾角15°~20°。副斜井采用的提升机为JK-3×2.9P,提升机运行采用变频控制,最大运行速度3.0 m/s,提升钢丝绳直径34 mm、驱动电机为YPY500-10 型,减速度为NBD900 型、减速比30,滚筒直径3000 mm,副斜井主要用以进风、行人以及设备、材料运输。

1.2 提升机常见故障分析

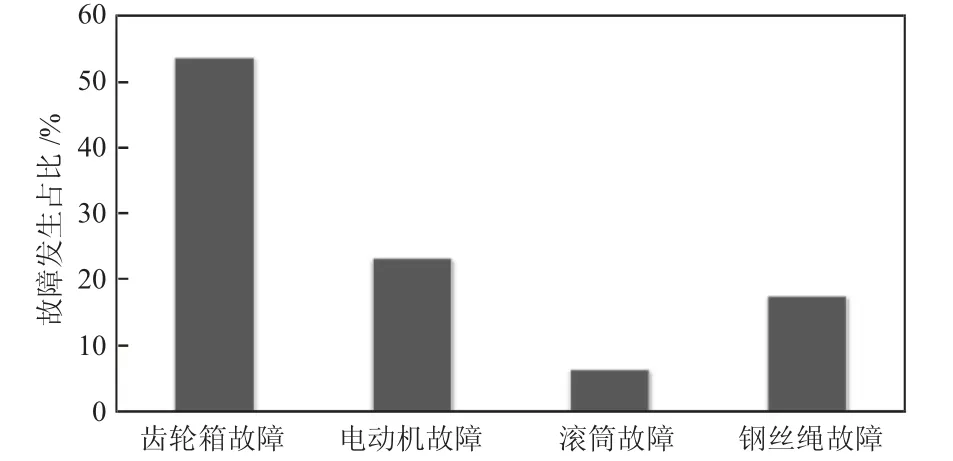

副井提升机平均煤炭需要提升超过30 趟,对提升机为期12 个月监测,监测发现提升机运行期间主要故障位置出现在齿轮箱、电动机、钢丝绳以及滚筒等位置,具体故障类型占比如图1 所示。

图1 提升机常见故障类型

1)齿轮箱故障。齿轮箱故障占比约为54%。齿轮箱是提升机传动系统关键零部件,出现故障后会直接影响提升机运行。归结起来齿轮箱故障原因包括润滑油温度偏高;渗漏油,主要出现在内齿圈或者箱体结合面位置;轴承损坏,多是由于轴承温度偏高、润滑油杂质偏多等导致;齿面损坏,表明类型主要为点蚀、齿轮表面被压碎、齿面脱落等;齿面折断。由于齿轮箱为密闭结构,当出现故障时肉眼往往难以直观发现,齿轮箱故障时往往伴随有异常振动,因此可监测齿轮箱振动信号实现故障诊断。

2)电动机故障。结合提升机运行现场监测结果以及相关研究成果,归结的电动机故障类型包括定子运行异常、转子导体运行异常、电机气隙不均衡、转子不平衡等。电动机出现故障后会伴随有温度增高、异常振动以及噪声等,因此通过监测温度、振动信号可实现故障诊断。

3)滚筒故障。提升机滚筒结构包括主轴、轴承以及卷筒等,副斜井布置的JK-3.0×2.2P 提升机为单滚筒类型,常见的滚筒故障类型包括滚筒裂隙(开裂或者开焊)、偏斜等。

4)钢丝绳故障。钢丝绳是提升机动力传递设备,故障类型以断丝、损坏等为主,副斜井提升机配备有无损检测系统对钢丝绳进行实时检测,可实现钢丝绳故障实时诊断。

提升机运行出现故障后,表现特征为局部温度增高、异常振动等,因此通过监测提升机关键部件温度、振动信号可实现故障诊断以及预警。

2 故障诊断系统结构组成

2.1 故障诊断系统整体结构

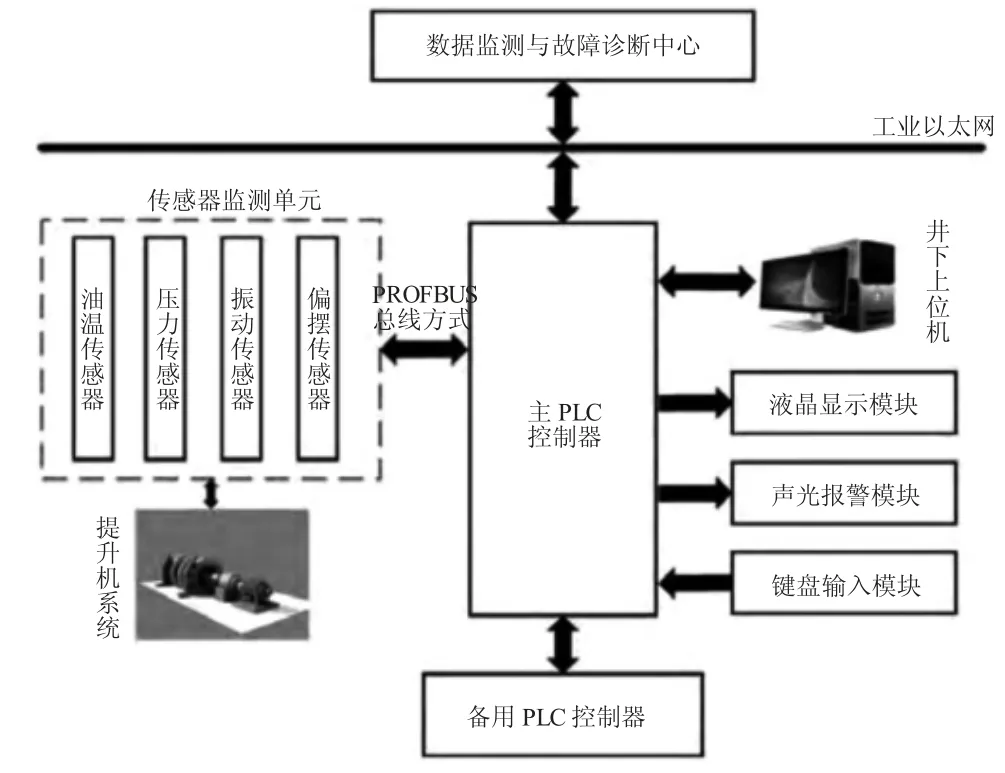

具体构建的副斜井提升机故障诊断系统结构如图2 所示,系统结构组成包括数据监测与故障诊断中心、监测传感器、PLC 控制器、上位机、声光报警装置、工业以太网以及上位机等。数据监测与故障诊断中心设备包括数据库服务器、工控机等,负责对监测数据进行存储以及智能分析,实现故障诊断以及预警;PLC 控制器用以监测数据处理并将数据结果传输给数据监测与故障诊断中心,并接收相关控制指令实现相关操作;井下上位机用以显示监测数据以及故障预警,并实现远程操作;传感器包括有振动传感器、温度传感器等,实现振动信号、温度信号实时监测[6-8]。

图2 故障诊断系统结构示意图

2.2 监测传感器布置

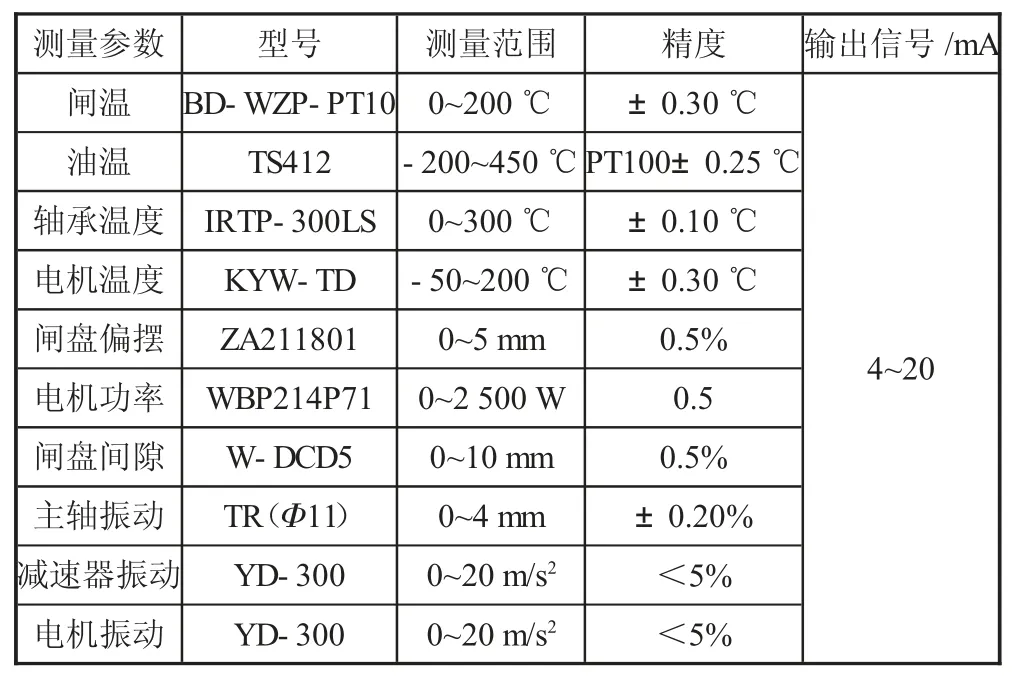

故障诊断主要通过电动机、齿轮箱、减速器以及天轮等设备温度、振动信号实现故障预警,具体滚筒、减速度、天轮以及电动机等位置采用振动传感器实现设备振动信号监测;滚筒偏移量通过位移传感器监测;碟簧压力采用压力传感器监测。具体采用的传感器类型如表1 所示。

表1 传感器类型

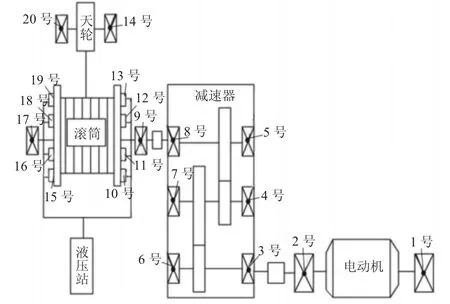

传感器监测参数是提升机故障诊断基础,合理的选择传感器位置及类型可提高监测精度及可靠性。具体传感器布置要求为:传感器布置位置应尽量远离电磁干扰区或者对工作影响有显著影响区域;布置应尽可能靠近高温点或者异常诊断点,以便提高监测精度;布置位置应有足够刚度及强度,避免传感器出现掉落。依据副斜井提升机现场情况,具体提升机上各传感器布置位置如图3 所示。同时布置振动及温度传感器位置包括有1~9 号位置、14 号位置、17 号位置以及20 号位置,同时布置压力、位移传感器位置包括有10~13 号位置、15~16 号位置、18~19 号位置等。

图3 故障诊断系统中传感器布置示意图

3 现场应用效果分析

将故障诊断系统应用到副斜井提升机中,并按照预先设定方案在提升机各位置布置监测传感器,并经过为期30 d 调试,故障诊断系统可平稳运行。故障诊断系统可实现提升机各关键位置温度、振动信号等实时监测,并通过内置智能算法实现监测数据分析以及故障预警。具体在天轮处振动传感器部分振动信号监测结果如图4 所示。

图4 振动监测结果

将振动监测结果与标准数据进行比对分析,发现监测获取得到的峭度值、歪斜度以及峰值等均在合理范围内,未有异常情况发生,表明期间天轮处于完好状态。故障诊断系统应用期间,各组成部件以及传感器等均可平稳运行,在2021 年10 月12 日早班期间,布置在电动机位置的温度传感器监测结果异常,现场查看发现电动机有烧毁征兆,有经过维护实现了电动机平稳运行。现场应用实践表明,文中提出的提升机故障诊断系统可实现故障预警、诊断,在一定程度增强提升机运行可靠性以及故障防治能力。

4 结论

1)对山西某矿副斜井提升机常见故障类型进行分析,并对电机、齿轮箱、滚筒以及钢丝绳等故障特点及原因进行分析,发现提升机各组成部件故障时往往伴随有异常振动、高温等。

2)依据提升机故障特点构建故障诊断系统,该系统主要依靠温度、诊断传感器等对提升机各组成部件进行持续监测,通过数据监测与故障诊断中心对传感器监测数据进行智能分析,从而实现故障类型以及位置诊断。

3)对故障诊断系统中传感器布置位置进行设计。现场应用后,故障诊断系统各部件均平稳运行,当发现有故障征兆(表现为温度升高、偏移量偏大以及振动参数异常等)时系统会发出预警信息,从而便于先关人员及时处理,达到增强提升机运行可靠性目的。