基于SOC 算法的蓄电池智能管理系统研究

2023-11-30孙皓林袁振江

孙皓林,袁振江

(北京国铁华晨通信科技有限公司,北京 100070)

目前铁路沿线各机房通信和网络设备的保障电源通常为阀控式铅酸蓄电池,当市电中断时可维持通信和网络系统的正常运行。大多数的铅酸电池在项目投入使用后,非质量问题基本不会更换,因此加强对电池的监测、管理、维护具有重要意义。

根据相关标准,电池的使用寿命通常在5~10 年,但因为维护手段和维护设备的缺乏及电池充放电不足等情况,电池的使用寿命通常不到设计寿命的50%[1]。大量的废弃电池又因未按要求进行处理,造成环境的污染。

蓄电池智能管理系统能够实时监控、采集蓄电池的状态参数(包括但不限于单体电池电压、电池集柱温度、电池充放电电流、电池容量等),并对相关状态参数进行必要的分析计算,得到更系统化的状态评估数据,并依据相关策略实现对蓄电池的有效管控,保证电池系统的稳定运行。

因此,通过可靠的电池管理系统保障电池安全稳定运行,延长电池使用寿命,既可以产生可观的经济效益,又可以达到一定的社会效益。

1 系统架构

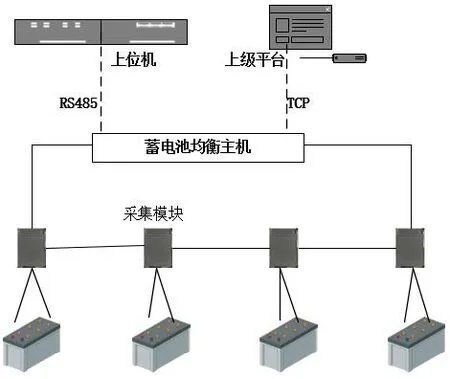

蓄电池智能管理系统采用分布式模块架构,由管理主机和采集模块组成。管理主机具备查询实时数据、告警数据和相关参数设置的功能,内置高级SOC 算法模型,可实现大数据精确分析。管理主机负责向采集模块下发控制指令、数据收集、数据分析;采集模块负责执行管理主机下发的控制指令,执行对单体电池的数据采集功能。

蓄电池智能管理系统可实现在线监测蓄电池组的功能,监测内容包括单体电池电压、电池内阻、电池温度和蓄电池组电压、温度、充放电电流等。蓄电池均衡设备在对采集的数据基于SOC 算法进行智能诊断分析后,可在线均衡各单体电池电压,预防过、欠充现场发生,对落后电池进行在线活化,并进行智能化维护管理,提高电池的可靠性,延长其使用寿命。

蓄电池智能管理系统里的管理主机可通过RS485或TCP(Transmission Control Protocol,传输控制协议)与上级平台完成第三方开发接入,如图1 所示。

图1 蓄电池智能管理系统架构图

2 SOC 算法设计

SOC 反映了电池的容量,是电池管理系统的核心参数,可以为电池的运行指标、维护控制提供重要判断依据。SOC 的公式为:

式中:QSOC为电池的荷电状态的数值;Qr为电池剩余容量的数值;QI为电池以恒定电流I进行放电时的容量的数值。

目前常用的SOC 估算方法有以下4 种,即开路电压法、电流积分法、卡尔曼滤波法及神经网络法[2]。

因开路电压法的原理是利用了静置状态下的额定开路电压的相对固定函数,单独使用该方法会导致SOC 估算严重偏离实际,因此该方法通常与其他方法结合使用。

电流积分法在实际应用中范围最为广泛,计算方法如下:

式中:QSOC0为上一次测得的SOC 的数值;I为电流的数值;t为时间的数值;Q为电池容量的数值。

通过式(1)可以看出,电流积分法要求电流I的测量精度很高,且电池容量Q不能准确表示实时变化的容量。

卡尔曼滤波是基于最小均方差的数字滤波算法,可以忽略因SOC 初始值估计及累计误差造成的问题,但卡尔曼滤波法因算法复杂,对系统硬件要求很高[3]。

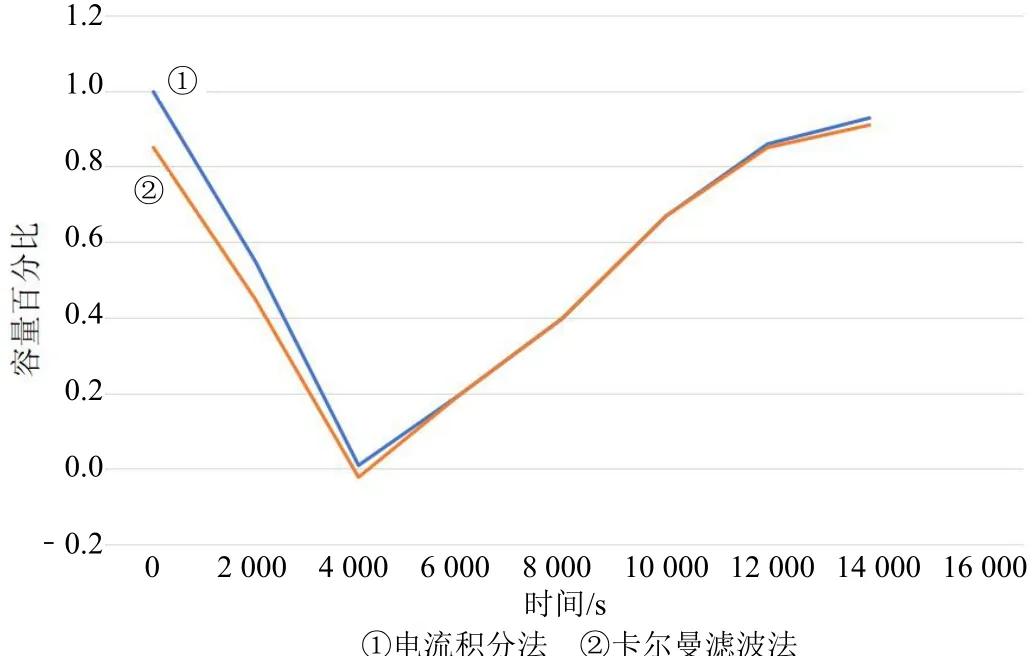

通过软件进行模拟估算SOC 初始值为100%,设定满充的容量为141 Ah,实际SOC 初始值设置为85%,实际满充的容量为130 Ah。模拟效果如图2 所示。从模拟曲线可观察到,卡尔曼算法具有很好的收敛性。

图2 SOC 模拟效果图

神经网络法是利用人工智能进行自学习计算,但计算量剧增,对系统硬件的要求也大大提高。

卡尔曼滤波法是目前各大厂家研究的重点,甚至在卡尔曼滤波算法的基础上延伸出了扩展卡尔曼法和无迹卡尔曼法等。智能算法技术的发展,又催生了一些新的估算法,如模糊控制法、灰色理论法。新的算法虽然不需要依赖数学模型,但是又需要大量的样本数据作支撑才能满足高精度要求,因此一些算法在研究中虽然表现优秀,却不能很好地应用到实际设备中。

任何单一的算法都有其局限性,在实际机房监测中,应结合多种估算方法进行优势结合。随着人工智能的发展和大数据分析技术的成熟,未来采用以卡尔曼和神经网络结合方式为主、开路电压和电流积分为辅的监测方法将不断盛行。例如将电流积分法和卡尔曼滤波法相结合的方式,对SOC 估算范围中间段采用电流积分法获得SOC 值,对SOC 范围的边界值采用卡尔曼滤波方式进行,全程加以神经网络的大数据采样比对,可以极大地提高SOC 的估算精度。

在电流积分法基础上利用卡尔曼滤波法进行反馈再校正状态变量的方法[4],首先要利用卡尔曼方程计算得出最优解,具体如下。

状态预测:Xk,k-1=a×Xk-1+b×Uk。

协方差预测:Pk,k-1=a2×Pk-1+Q。

状态最优:Xk=Xk,k-1+Kgk×(Zk-h×Kk,k-1)。

卡尔曼增益:Kgk=Pk,k-1×h/(h2×Pk,k-1+R)。

协方差更新:Pk=(I-Kgk×h)×Pk,k-1。

预测-校正过程模型如图3 所示。

图3 预测-校正过程模型

3 系统设计原理

3.1 电压采集

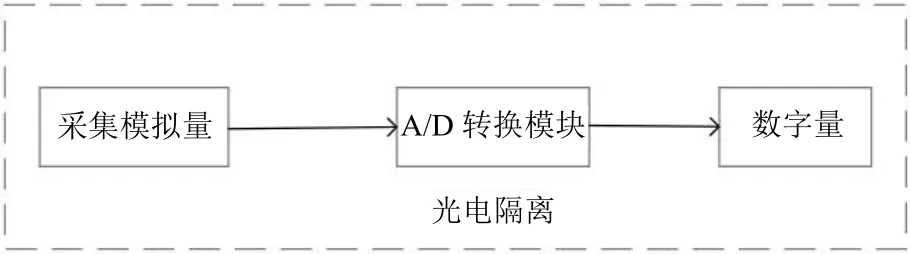

单体电池电压采集采用A/D(Analog/Digtial,模拟量/数字量)转换技术,可以实现高速稳定采集,精度可达到0.1%。采集单元采用了光电隔离,避免了通道中来自电气设备的干扰。采集模块将单体蓄电池的电压值以一定比例映射到A/D 转换模块可以识别的有效范围内[5],并通过光电隔离模块对电路进行电气隔离保护,极大地消除了环境对采集的干扰,达到很高的采集精度。A/D 转换示意图如图4 所示。

图4 A/D 转换示意图

3.2 内阻采集

电池内阻采集使用小电流循环激励方法,使电池产生一个小于5 A 的负载电流,通过负载接通时的瞬间电压降和断开负载时的瞬间电压恢复便可推导出相应的内阻[6]。目前的A/D 转换器能在有效测量直流参数的同时将流经电池的交流信号忽略掉,因此这种类型的仪器甚至可在高噪声的环境下对电池进行在线测试[7]。

内阻测试回路设有保护装置,当放电电流异常或放电时间超过10 s 时,放电回路的PDC 保险自动切断回路,保证内阻测试安全。

小电流具有更高的安全性与可靠性,设备体积更小、更灵活,目前该技术已经被国际与国内的主流电池监测厂家应用于产品中。

3.3 SOC&SOH 估算

3.3.1 SOC 估算

对于阀控密封铅酸(VRLA)蓄电池,使用者很希望通过蓄电池监测设备来直接测量蓄电池的荷电状态(SOC)和健康状态(SOH)。荷电状态是指蓄电池组及单体的剩余容量,决定了电源故障时蓄电池组能带载多少时间。

模块内置数据分析模型,根据测得的放电曲线、内阻、抬升曲线来估算出容量。另外,当以实际负载或外接假负载对蓄电池组进行放电时,模块会自动记录放电数据,对数据进行分析后修正估算的容量。SOC估算框架如图5 所示。

图5 SOC 估算框架图

3.3.2 SOH 估算

模块循环定时采集电池实时数据,并从电池实时数据中提取出单体电压、单体内阻、电池温度、充放电电流、充放电电量及当前电池的SOC 值,结合电池的额定参数,通过一种数据分析模块来分别估算电池的SOH。

估算得到的电池SOH 通过历史数据修正法综合计算出一个SOH 系数模型,该系数模型可用于后续每次SOH 分析计算。其次,根据历史记录的电压极限值、电量极限值、SOC 极限值等参数诊断电池当前的SOH,以减少误差。该SOH 估算模型可以适应不同的电池组,精度可达5%左右。

3.4 均衡功能

3.4.1 电路拓扑设计

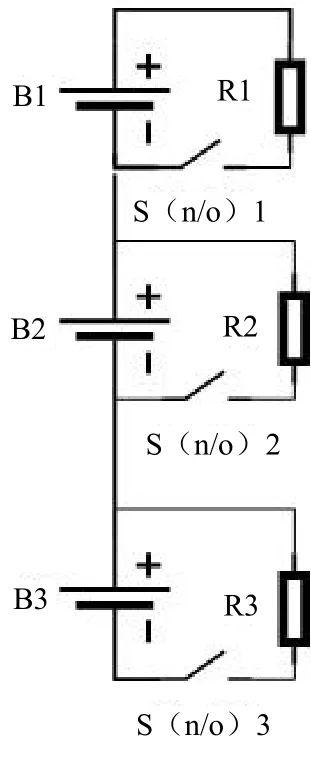

关于蓄电池均衡充电电路拓扑的设计,国内外已有多个不同的设计理念,分为主动式与被动式2 种主要形式。本文研究的蓄电池智能管理系统采用被动式均衡,电路拓扑采用开关电阻式放电均衡(如图6 所示)。通过在电池组中各单体电池两端分别并联分流电阻进行放电,从而实现均衡。分流电阻放电均衡电路是最为直接的均衡技术,该技术是通过分流电阻对容量高的单体电池进行放电,直至所有单体电池容量在同一水平[8]。

图6 开关电阻式电路拓扑设计

开关电阻式放电均衡在蓄电池充电过程中,通过并联在单体蓄电池两端的均衡开关S(n/o)和分流电阻器R 实现对充电电流的调节,充电电流通过控制均衡开关的占空比和开关周期来实现充电电流的平衡。与固定电阻式放电均衡电路相比,该设计方式更有效、可靠性更高,并且可以用于均衡锂离子类型的蓄电池。

3.4.2 均衡功能设计

蓄电池长期处在浮充状态时,由于电池间性能的差异,造成电池电压不均衡,同时也容易使电解液产生结晶,长此以往会导致蓄电池的储电能力下降。通过定期自动活化减少电池间的性能差异,防止电池液结晶,从根本上解决电池不均衡的问题,延长电池寿命。

采用在线式浅充浅放活化技术,在不影响电源系统运行的情况下有效地使电池内部活性物质得到活化,恢复其活性,延长电池的寿命。蓄电池监测系统由均衡管理模块、直流电流采集模块及均衡主机组成。每个电池上安装一个均衡管理模块,监测电池的电压、内阻与温度,并对电池进行活化。

在电池浮充状态下,通过监测模块定期自动对电池进行脉冲式浅放电(如图7 所示),激活电池内部的活性,并通过多次的激活浅放电循环,使电压较高或者较低的电池重新恢复正常或减慢其衰退的过程,达到电池电压的均衡。

图7 浅放电示意图

在机房监测中,蓄电池智能管理系统既可以高精度地监测电池参数,又可以通过参数实现对电池的均浮充控制,达到整组电池的电压均衡。该系统由采集模块及监控主机构成,通过安装在电池上的采集模块,实现对电池电压、内阻、温度、容量的采集,通过蓄电池监测主机实现对采集数据的分析,包括电压、内阻等值的实时变化,利用卡尔曼与神经网络结合的算法得到电池容量。

4 系统功能分析

4.1 实时监测

系统可对蓄电池单体电池电压、内阻、极柱温度、漏液、浮充电压进行实时监测,以及对蓄电池组总电压、电池组容量、环境温度进行实时监测,并通过可视化界面进行直观显示。

4.2 充放电记录

智能识别电池组状态,自动记录整组电池及每节电池的充放电曲线。

4.3 趋势分析

利用曲线、柱状图等直观的形式展示出任意时间段的数据变化趋势,可生成电池组电压变化趋势、单体电压变化趋势、电池内阻变化趋势、电池温度变化趋势及电池容量状态变化等。

4.4 超限告警功能

系统具备设置告警阈值,实现超限自动告警,配合外接设备实现声光报警功能。

4.5 热失控监测

系统可以有效记录浮充电流曲线,结合电池内部温度和环境温度,进行智能热失控分析,做到提前预警、实时告警,有效防止电池热失控。

4.6 SOC、SOH

系统内置SOC 高级算法模型,可以有效计算电池的剩余容量和生命周期,智能评估电池的健康度。

4.7 在线均衡

系统自动检测蓄电池组内各单体电池电压变化,当某节电池电压与组内其他电池电压相差超过一定范围时,系统可通过自动或手动均衡功能,实现整个电池组内单体电池的电压平衡,保证电池良好。

4.8 在线活化

系统采用脉冲激励方式,将陈旧的硫酸盐层进行转化,并使新形成的硫酸盐层不再堆积和硬化,使电池彻底摆脱硫酸盐化的趋势。

5 发展趋势

蓄电池智能管理系统包括三大核心功能,即数据采集、SOC 估算、电池均衡[9]。

数据采集是所有厂家都具备的基础功能,而SOC估算和电池均衡因厂家而异,各有不同。随着大数据和人工智能的发展,未来的蓄电池监控市场将以算法定胜负。

随着5G 技术的高速发展和各地数据中心的建立,未来的电池管理技术也会朝着多样化方向发展。并且随着锂电池技术的不断成熟发展,未来蓄电池市场锂电池数量将会不断增加,针对锂电池的智能管理系统市场占有率也会不断提高。在铅酸蓄电池管理技术的基础上,如何创新实现对锂电池SOC 估算也是未来技术的难点。

要提高SOC 估算的精度,最终仍是要落在电压、电流数据的采集上,采集频率越高、准确度越高,估算精度就越高。下一步,将从优化等效模型和优化估算算法方面入手,通过模拟软件更加精确地估算SOC 数值。

6 结束语

蓄电池智能管理系统可以实现对蓄电池的精准监测与管理,有效提高了电池运维效率,保障了蓄电池的安全稳定运行。

随着算法的优化,下一代蓄电池智能管理系统将向大数据化、AI 化发展,届时蓄电池管理系统将可以实现提前预测、提前预警等。