变压器用改性丁腈橡胶密封圈热氧老化性能测试研究

2023-11-29张敬敏高涛聂其贵

张敬敏 高涛 聂其贵

摘 要:为提高电力变压器线圈材料的密封安全性和耐久性,采用2种炭黑(N330、N650)和不同含量增塑剂对丁腈橡胶线圈材料进行改性试验,并研究其密封性能。结果表明,添加炭黑N330时,线圈材料的交联程度更高,在热氧老化试验前后的拉伸强度性能较好,断裂伸长率良好,并且耐油体积变化率低于4%,耐油性能良好。TOTM增塑剂的最佳添加量为8%~12%,此时,线圈材料的耐热氧老化性以及耐油性较好。当添加炭黑N330、12% TOTM增塑剂制备丁腈橡胶线圈材料时,线圈材料在极寒环境下服役1年后的综合性能较好。

关键词:线圈材料;炭黑;增塑剂;丁腈橡胶;密封性

中图分类号:TQ333.7

文献标志码:A文章编号:1001-5922(2023)11-0102-04

Study on thermal oxygen aging performance of modified nitrile rubber sealing ring for transformer

ZHANG Jingmin1,GAO Tao2,NIE Qigui3

(1.Shandong Jining Shengdi Electric Industry Group Co.,Ltd.,Jining 277600,Shandong China;

2.State Grid Shandong Electric Power Company Weishan County Power Supply Company, Jining 277600,Shandong China;

3.State Grid Shandong Electric Power Company Electric Power Science Research Institute, Jinan 250003,China

)

Abstract:In order to improve the sealing safety and durability of power transformer coil material,the nitrile rubber coil material was modified withtwo types of carbon black (N330,N650) and plasticizers with different contents,and its sealing performance was studied.The experimental results showed that when carbon black N330 was added,the coil material had higher crosslinking degree,better tensile strength and good elongation at break before and after hot oxygen aging test,and the oil resistance volume change rate was less than 4%,indicating good oil resistance.The optimal addition range of plasticizer TOTM was 8%~12%,under this condition,the coil material hadgood heat,oxygen aging,and oil resistance.When carbon black N330 and 12% plasticizer TOTM wereadded to prepare nitrile rubber coil material,the overall performance of the coil material was better after one year of service in extremely cold environments.

Key words:coil material;carbon black;plasticizers;nitrile rubber;sealing performance

受到服役環境中低温、油性物质侵蚀等影响,电力变压器的线圈材料安全性降低,性能不断下降[1-2]。对此,许多学者进行了研究。如对变压器常用的丁腈橡胶和氟橡胶线圈材料的密封性能进行研究[3]。通过添加炭黑、碳酸钙等材料对丁腈橡胶类密封材料的性能进行改性,并研究其耐热密封性能[4]。在不同硫化体系条件下,对丁腈橡胶线圈材料的性能进行研究[5]。基于此,试验采用2种炭黑(N330、N650)和不同含量环保性增塑剂偏苯三酸三辛酯(TOTM),对丁腈橡胶线圈材料进行改性,制备一种可用于电力变压器的密封线圈材料,并对其性能进行研究。

1 试验材料与方法

1.1 材料与设备

主要材料:丁腈橡胶(工业纯,广州市双力橡胶);炭黑N330(工业纯,天津天一世纪化工);炭黑N650(工业纯,山东万化天合新材料);防老剂RD(工业纯,广州市双力橡胶原料);防老剂BLE(工业纯,济南彬琪化工);硬脂酸(工业纯,石家庄市佐松化工);氧化锌(AR,郑州鑫科化工);增塑剂TOTM(工业纯,广州和盛化工);硫黄(工业纯,上海攀仞国际贸易);促进剂TBzTD(工业纯,高邑县利和化工)。

主要设备:RD1020型电子天平(深圳市荣达仪器);CREE-6015型开炼机(东莞市科锐仪器);LR-LHY-382型无转子硫化仪(东莞市立人仪器);30T型平板硫化机(邢台市三重星机械);W101-1型真空干燥箱(江西龙中机械设备);JITAI-S10KN型电子多功能试验机(北京吉泰科仪检测设备);PCT-08型热氧老化箱(苏州江凯机械设备)。

1.2 试验方法

1.2.1 线圈材料配合比

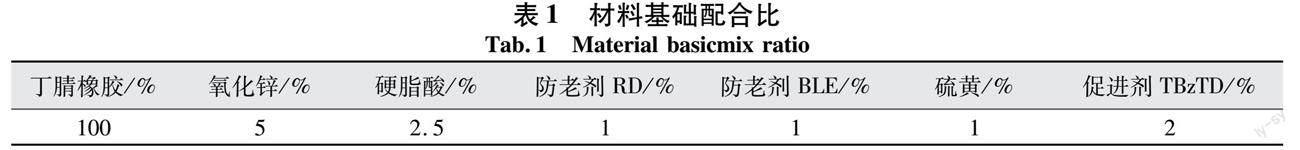

试验以丁腈橡胶(NBR)为主要原料制备线圈材料,在基础配合比的基础上,采用2种炭黑(N330、N375)、不同增塑剂(TOTM)含量进行改性,其中,线圈材料基础配合比见表1[6-7]。

1.2.2 线圈材料的制备

(1)按照表1中的基础配合比情况,用电子天平称取适量的线圈原材料,备用;

(2)将适量的丁腈橡胶加入到开炼机中,进行塑炼破胶,直到丁腈橡胶将辊轴均匀包裹,其中,开炼机的辊距小于1 mm;

(3)向开炼机中加入适量的防老化剂RD、BLE,并按照试验需要加入不同含量的增塑剂TOTM,等待一段时间后,继续加入适量的硬脂酸、氧化锌以及促进剂TBzTD,进行混炼处理;

(4)分多次向开炼机中加入适量的炭黑N330或N650,每次加入炭黑后需等待一段时间,直到吃粉完成后,在左右3/4进行割刀;

(5)将适量的硫黄添加到开炼机中,在左右进行3次割刀。然后将辊距调小,进行薄通处理6次,再提高辊距,进行排气处理,最后出片;

(6)将出片后的材料在室温环境下停放12 h,获得混炼胶。然后在170 ℃、12 MPa的条件下,通过平板硫化机将混炼胶硫化成型;

(7)设置真空干燥箱为恒温200 ℃,将硫化处理后的试样放到其中,再次进行硫化处理4 h。之后在室温环境下放置12 h,裁样,备用,获得线圈材料试样。

1.3 性能测试

1.3.1 硫化性能

通过无转子流变仪对混炼胶进行测试,分析其170 ℃×15 min硫化曲线情况。

1.3.2 拉伸试验

通过拉力机以500 mm/min的速度,对试样进行拉伸测试,分析材料的拉伸强度、断裂伸长率。

1.3.3 热氧老化性能

将线圈材料试样在恒温100 ℃环境下放置72 h,进行热氧老化试验,并在热氧老化前后,使用试验机对试样性能进行测试。

1.3.4 耐油性能

在恒温100 ℃环境下,将线圈材料试样在903 # 油中浸泡72 h。通过测试材料在耐油试验中的体积变化情况,分析材料的耐油性能[8]。

2 结果与分析

2.1 不同炭黑种类的影响

2.1.1 硫化特性

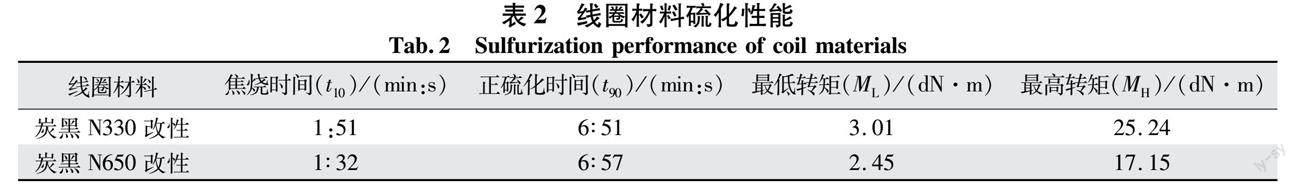

试验的主要原料是丁腈橡胶(NBR),因此,该混炼胶的硫化过程为丁腈橡胶线性大分子结构中的活性点与添加的硫黄等交联剂进行反应,从原本的线性大分子结构逐渐转变为交联结构[9]。因此,试验对两种炭黑(N330、N650)改性方式的线圈材料混炼胶进行测试,分析其硫化性能,结果如表2所示。

由表2可知,当炭黑N330以及炭黑N650对线圈材料进行改性时,各材料的焦烧时间(t10)差别较小,并且正硫化时间(t90)比较接近,因此,硫化速率(t90-t10)的数值差别不大。这表明,在线圈材料混炼胶硫化速率方面,炭黑的种类的作用效果较小。

然而,在混炼胶的交联程度(MH-ML)方面,2种炭黑改性方式下的最低转矩ML差别较小,最高转矩MH存在一定差异。由表2可得,经过炭黑N330改性的线圈材料混炼胶的交联程度较大。这表明,在线圈材料的改性过程中,随着炭黑粒径的增大,材料交联程度降低。综上,当使用炭黑N330进行改性时,材料的交联程度更高。

2.1.2 耐热氧老化

耐热氧老化性能结果如图1所示。

由图1(a)可知,在热氧老化试验前,经过炭黑N330、N650改性的线圈材料的拉伸强度分别为23.3、16.2 MPa,而在热氧老化试验后,2种炭黑N330、N650改性方式的線圈材料拉伸强度均降低,分别为19.8、14.1 MPa,降低幅度分别是15.0%、13.0%。在经热氧老化试验后,线圈材料的拉伸强度降低,但炭黑种类对拉伸强度降幅的影响差别较小。这说明在热氧老化试验前后,经过炭黑N330改性的线圈材料具备较好的拉伸强度。

由图1(b)可知,在断裂伸长率方面,在经过热氧老化试验之后,炭黑N330和炭黑N650改性线圈材料的断裂伸长率均出现下降的变化。在热氧老化试验前,经过炭黑N330、N650改性的线圈材料断裂伸长率分别为362%、379%;而在热氧老化试验后,经过炭黑N330、N650改性的线圈材料断裂伸长率分别降至258%、286%,降幅分别为28.7%、24.5%。由此可见,与炭黑650改性相比,添加炭黑N330改性的线圈材料的耐热氧老化性能较低,但差别较小。

2.1.3 耐油性能

分别为2种炭黑N330、N650改性方式的线圈材料进行测试,结果如图2所示。

由图2可知,在耐油试验后,经过炭黑N330、N650改性的线圈材料体积变化率分别为3.6%、3.8%。这表明,2种炭黑改性的线圈材料的耐油体积变化程度均较小,密封性较好,其中,炭黑N650改性的线圈材料的耐油性能优于炭黑N330改性的线圈材料。

2.2 不同增塑剂含量的影响

试验制备的线圈材料以丁腈橡胶为主要材料。由于丁腈橡胶耐低温性较差,通常添加增塑剂提高其耐低温性[14]。为此,试验选择在线圈材料中添加炭黑N330,并加入不同含量的增塑剂TOTM。并在保证材料在低温环境不开裂的情况下,研究不同增塑剂含量对其密封性能的影响。

2.2.1 耐热氧老化

耐热氧老化性能结果如图3所示。

由图3(a)可知,随着线圈材料中添加的增塑剂TOTM含量不断增多,线圈材料在热氧老化试验后的拉伸强度变化率不断提高。由图3(b)可知,当线圈材料中的增塑剂TOTM含量增多时,线圈材料在热氧老化试验前后的断裂伸长率变化率呈现出先降低后升高的变化。当增塑剂TOTM的含量在8%~16%时,线圈材料在热氧老化试验前后的断裂伸长变化率较低。这表明,当增塑剂TOTM的含量在8%~16%时,线圈材料的耐热氧老化性较好。

2.2.2 耐油性能

试验对添加不同含量增塑剂TOTM的线圈材料进行测试,结果如图4所示。

由图4可知,当线圈材料中添加的增塑剂TOTM含量不断增多时,线圈材料在耐油试验前后的体积变化率不断上升。当线圈材料中添加的增塑剂TOTM含量为4%时,耐油体积变化率为5.5%;当增塑剂TOTM含量增加到20%时,耐油体积变化率上升至9.8%,对比4%TOTM时增幅为78.2%。综上,增塑剂TOTM的添加会降低线圈材料的耐油性能,因此,当添加的增塑剂TOTM含量小于或等于12%时,材料的耐油性能良好。

2.3 实际应用效果

根据以上试验结果,试验选择炭黑N330以及12%增塑剂TOTM对丁腈橡胶线圈材料进行改性,制备一种用于电力变压器的密封线圈材料。为研究该材料的实际应用效果,试验对线圈材料在极寒环境下服役1年时间前后的性能进行测试,结果如图5所示。

由图5可知,试验制备的电力变压力线圈材料在极寒环境下服役1年时间前后的应力-应变曲线比较接近。同时,在杨氏模量方面,经过极寒环境下服役1年后,线圈材料的杨氏模量有一定程度降低,但弹性依然较好。在极寒环境服役1年的过程中,线圈材料会受到低温、磨损、油浸等影响,由于该线圈材料以丁腈橡胶为主要材料基体,油性介质会不断进入到丁腈橡胶的分子链中,引起材料溶胀,出现膨胀现象,从而发生表面裂纹,性能下降。由试验结果可知,在经过极寒环境服役1年时间后,该线圈材料的性能依旧保持良好。

3 结语

(1)试验以丁腈橡胶为主要材料制备了一种电力变压器线圈材料,添加炭黑N330时,线圈材料的交联程度更高;

(2)提高炭黑的粒径,可以增强线圈材料的耐热氧老化性能。但添加炭黑N330时材料在耐热氧老化试验前后的拉伸强度、断裂伸长率较高;

(3)两种炭黑改性的线圈材料的耐油性能均较好,密封性良好;

(4)当添加的增塑剂TOTM在8%~12%时,线圈材料的耐热氧老化性能、耐油性能较好,此时,该线圈材料具备良好的密封性能;

(5)试验以炭黑N330、12%增塑剂TOTM制备丁腈橡胶线圈材料,该材料在极寒环境下服役1年后依然具备良好的综合性能,密封性良好。

【参考文献】

[1] 樊超,田一,韩钰,等.特高压单柱并联电抗器用宽阻尼温域耐油氟橡胶胶料的配方设计及性能研究[J].橡胶工业,2023,70(1):20-25.

[2] 周城,陈夏,樊亚勤,等.热氧老化对辐照三元乙丙橡胶密封材料性能影响及寿命评估[J].绝缘材料,2023,56(1):23-28.

[3] 周鸿铃,杜钢,杨杰,等.变压器用丁腈橡胶与氟橡胶密封材料的溶胀特性研究[J].高压电器,2022,58(6):121-127.

[4] 张兆红,李培培,王再学,等.氢化丁腈橡胶/丁腈橡胶耐热密封复合材料的性能研究[J].橡胶科技,2023,21(5):222-225.

[5] 罗旭年,吕博,王瑞,等.硫化体系对丁腈橡胶动密封O形圈的影响[J].高速铁路新材料,2023,2(1):58-61.

[6] 张斌,鲍传磊,刘涛,等.飞机油箱表面整体保护的密封涂料粘接性能研究[J].粘接,2022,49(10):53-55.

[7] 兰加水,钟伟,朱蔚铭.不同牌号防老剂改性丁腈橡胶及其对性能的影响[J].化学工程与装备,2021(11):30-31.

[8] 马妍.不同饱和度氢化丁腈橡胶的性能研究[J].橡塑技术与装备,2023,49(3):49-51.

[9] 张彩霞,李彦辉,潘广勤.不同硫化体系对丁腈橡胶硫化速率及硫化行为的影响[J].合成橡胶工业,2021,44(3):225-229.

[10] 田志揚,陶春建.炭黑与氧化锌对于全氟醚橡胶性能的影响[J].化工生产与技术,2023,29(2):1-2.

[11] Martin Hoch,毛杰,蒋鲸喆,等.炭黑填充氢化丁腈橡胶低温性能的研究[J].特种橡胶制品,2023,44(2):1-5.

[12] 王兆威,王再学,师晓龙,等.白炭黑填充丁腈橡胶性能研究[J].化工时刊,2022,36(6):26-28.

[13] 温子巍,周熠,付子恩.电器用RTV-1硅酮密封胶耐温性能的研究[J].粘接,2022,49(2):22-25.

[14] 庄毅,王丽静,王超,等.增塑剂对官能化溶聚丁苯橡胶性能的影响[J].石油化工,2022,51(11):1294-1299.

[15] 张俊毅,陈继凯,李世昆,等.腰果酚对二氧化硅/天然橡胶湿炼胶结构和性能的影响[J].高分子材料科学与工程,2022,38(6):46-55.

[16] 沈肖胤,李京修,时志权,等.BDNPF/A含能增塑剂迁移对丁腈橡胶类绝热层性能的影响[J].固体火箭技术,2023,46(2):279-286.

[17] 苏芮,孙洪广,刘广永,等.丙烯酸酯橡胶耐有机溶剂及耐油性的研究[J].弹性体,2021,31(1):32-37.

[18] 王杰,韩吉彬,吴卫东,等.硫化和增塑对ACM/PP类TPV微观结构和性能的影响[J].中国塑料,2020,34(8):24-29.

[19] 孔令泽,董可海,裴立冠,等.高低温循环条件下氟橡胶耐油介质老化性能[J].宇航材料工艺,2020,50(3):75-80.

[20] 汤致华.丁腈橡胶密封材料的低温特性[J].内燃机与配件,2020(4):220-221.

收稿日期:2023-06-20;修回日期:2023-09-20

作者简介:张敬敏(1978-),男,高级工程师,主要从事电气自动化、电网设备检修与电工材料检测研究;E-mail:858656188@qq.com。

引文格式:张敬敏,高 涛,聂其贵.变压器用改性丁腈橡胶密封圈热氧老化性能测试研究[J].粘接,2023,50(11):102-105.