基于离散元法的PDC 钻头切削复合地层黏滑振动特性研究

2023-11-29豆旭谦解志在陈洪岩李明强

陈 建 ,王 力 ,汪 勇 ,豆旭谦 ,解志在 ,陈洪岩 ,李明强

(1.淮南矿业(集团)有限责任公司,安徽 淮南 232001;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;3.煤炭科学研究总院,北京 100013)

PDC 钻头是煤矿井下钻探的常用钻具,其在复合地层钻进时遇到坚硬岩层易出现钻进效率低下,钻头黏滑振动明显导致钻头失效率增加等问题,不仅降低施工效率,同时将增加施工成本[1-2]。为抑制PDC 钻头在坚硬岩层中钻进时的黏滑振动现象,不同学者提出采用扭转冲击(周向冲击)[3]、轴向冲击[4-5]和扭转轴向复合冲击的方法[6-8]。

现有针对PDC 钻头黏滑振动特性的研究,多采用理论分析和实验研究的方法[9-10]。采用理论分析针对钻头黏滑特性的研究具有一定的局限性,难以将所有潜在影响因素考虑全面;采用实验研究的方法虽然能够最大限度还原钻头实际钻进过程中的情况,但是实验方法需耗费大量的钻具及岩石等材料,研究成本显著增加。随着计算机技术的发展,通过数值仿真模拟对钻头的钻进性能及黏滑振动特性的研究逐步得到了研究学者的青睐[1,11-14],其中常用的数值仿真方法包括有限元法和离散元法;由于岩石是典型的非均质材料,因此采用离散元法模拟PDC 齿切削作用下岩石的大变形特征具有明显优势。为此,针对PDC 钻头在复合地层钻进时由不同地层岩性导致的钻头黏滑振动行为开展研究,采用离散元数值模拟为研究手段,对岩性、转速、钻压等因素对破岩特性及黏滑振动行为的影响结果展开分析。

1 PDC 齿切削破岩数值模型

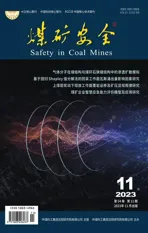

近水平PDC 钻头在复合地层中钻进示意图如图1。图中:kv、cv为钻杆轴向方向的刚度和阻尼;khb、chb为底部钻具组合刚度和阻尼;kkp、ckp为钻杆扭转刚度和阻尼;w为钻头转速。

图1 钻头在复合地层钻进及系统示意图Fig.1 Schematic diagram of bit drilling in composite strata and dynamic system

由于钻头的黏滑振动是钻进过程中钻杆主动扭矩的循环积累和释放造成的,反映在运动行为上表现为钻头的黏滞和失速,因此在研究黏滑振动特性时将钻杆和底部钻具组合用弹簧-质量块-阻尼系统表示[14]。为明确复合地层中各地层岩石强度关系,在离散元仿真中建立了5 种不同地层岩石的单轴抗压数值模型,其中单轴测试中建立的岩石模型尺寸为标准岩石试样,即50 mm×100 mm,上下加载板采用无变形墙体,加载速度设置为0.01 m/s,得到5 种不同强度岩石坚固性系数f分别为煤(f=1.5)、软岩(f=2.9)、较硬岩(f=7.2)、坚硬岩(f=10)、极硬岩(f=15)[15]。PDC 齿切削破岩系统参量为:khb=1×109N/m;chb=5×104(N·m)/s;kkp=5×107N/m;ckp=5×101(N·m)/s;PDC 齿和钻头等效质量之比=0.05。仿真中复合地层中颗粒力学参数见表1。

表1 仿真中复合地层中颗粒力学参数Table 1 Physical and mechanical parameters of particles of composite strata in simulation

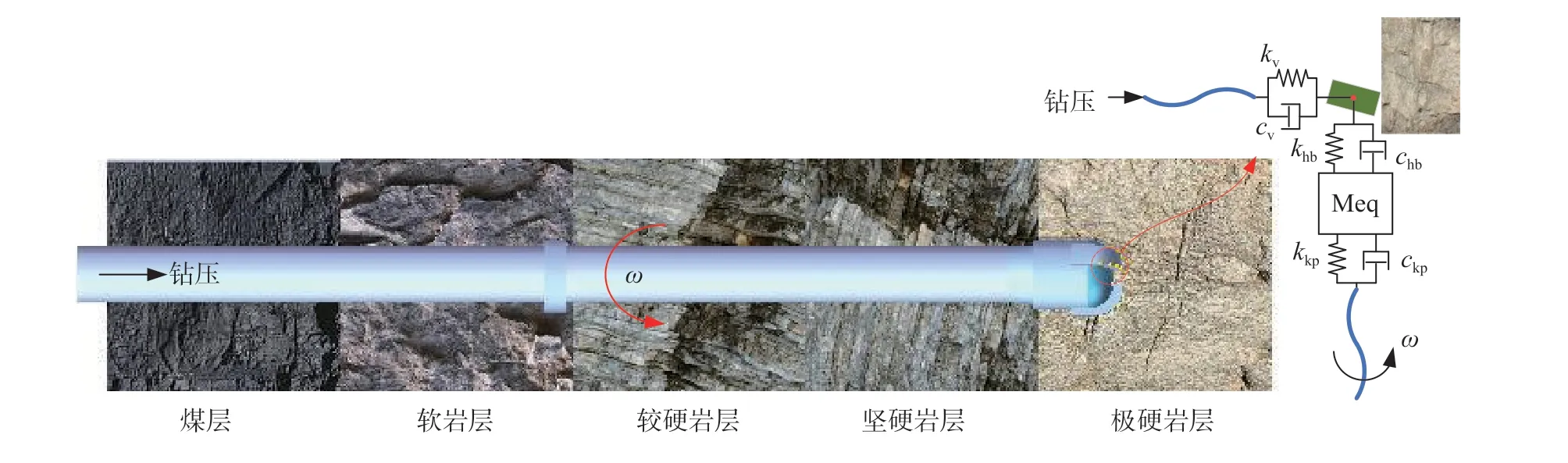

借助离散元法构建的PDC 单齿切削破岩数值模型如图2。图中:Vc为PDC 齿速度,m/s;Vw为底部钻具组合速度,m/s;p为钻压,kN/m。仿真中采用颗粒簇对PDC 齿进行建模,并设定其倾斜角为15°,预切削深度4 mm;岩石颗粒粒径在0.3~0.45 mm 范围内正态分布,颗粒之间采用平行黏结模型(Parallel bond model)黏结,黏结后的岩石尺寸为200 mm×40 mm。

图2 PDC 齿切削破岩示意图Fig.2 Schematic diagram of PDC bit cutting rock in DEM

2 PDC 齿切削破岩及黏滑振动特性模拟

2.1 岩性对PDC 齿黏滑振动特性及钻进性能影响

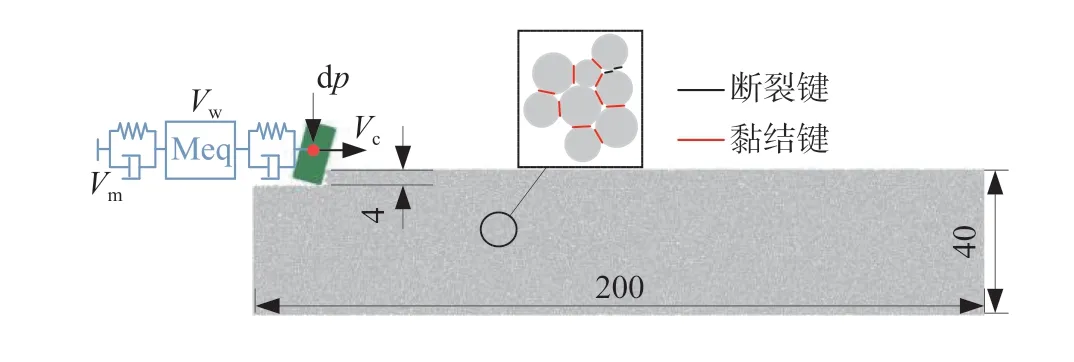

复合地层钻进时PDC 齿切削破岩过程及速度和切削力时程图如图3。图中:Vc为PDC 齿的切削速度,m/s;Vw为底部钻具组合的速度,m/s;Vm为恒定切削速度,m/s;Fc为PDC 齿的切削力,kN/m。

图3 复合地层钻进时PDC 齿切削破岩过程及速度和切削力时程图Fig.3 Cutting process and time history diagram of velocity and cutting force of PDC bit drilling in different rocks

从图3 中可以看出,在设定参数下,钻头在煤层中钻进时PDC 齿并没有出现黏滑现象,由于煤屑的崩落、PDC 齿和颗粒之间具有接触不连续特征,反映在速度曲线上可以看出其速度在恒定给进切削速度周围波动,同时其切削力波动幅度较小;此外,PDC 齿在水平方向上切削时其在竖直方向上也有明显的位移,即钻头在煤层中实现了钻进。当钻头在软岩层中钻进时,通过速度时程图可以看出PDC 齿出现轻微黏滑现象,PDC 齿的黏滞时间较短,其通过钻杆和底部钻具组合系统积聚能量后达到破岩门限值,随后突然失速进而继续切削;同时,钻头在竖直方向上也钻进了一定深度,但和煤层相比钻进深度较小。随着岩石强度继续增加,钻头在较硬岩层内钻进时出现了更加明显的黏滑现象且具有一定周期性。从速度时程曲线可以看出此时PDC 齿的黏滞时间和频率明显增加,黏滞阶段对应的切削力缓慢增加,达到破岩门限值后PDC 齿突然加速,其失速现象明显,最大速度约为恒定给进速度的6 倍。

从图3 中可以看出,此时PDC 齿钻进深度和预设切削厚度几乎相同。和上述切削工况相比,钻头在硬岩层中钻进时黏滞现象更加明显,且单次黏滞时间更长;同时,对应的PDC 齿失速现象也更加明显,其最大速度达到了恒定给进速度的12 倍,切削后的岩石表面轮廓呈锯齿状,表明钻头在孔底岩石表面出现跳动现象,此时钻头钻进效率较低,且受冲击载荷严重,导致其磨损和断齿等失效的可能性增大。当钻头在极硬岩层中钻进时,PDC 齿几乎没有破岩效果,其在岩石表面滑动,在钻压作用下由摩擦力造成PDC 齿的移动速度在恒定给进速度左右轻微波动,这一结果表明在该岩层内钻头在给定钻压下无法有效钻进。

由于钻头在不同地层中切削破岩时的钻进行为不同,如在煤层或软岩层中能够持续钻进,而在较硬岩层和硬岩层中出现在岩石表面跳动的现象,因此难以采用钻进深度这一指标进行对比分析,故而采用平均切削深度这一指标进行对比,即岩石破碎面积和PDC 齿切削位移的比值。为了分析钻头在复合地层中钻进时岩性对于其破岩效果及钻进效率的影响,得到了PDC 齿平均钻进深度随岩性变化结果,从煤层到极硬岩层PDC 齿平均钻进深度依次为17.19、10.47、4.31、3.07 和0.13 mm。通过分析上述不同强度地层对应的PDC 齿平均切削深度可以看出平均切削深度随着地层强度的增加呈近似指数形式下降,在给定钻压下,钻头在煤层、软岩层和较硬岩层中钻进效率较高,而在硬岩和极硬岩层中难以有效钻进,尤其是在极硬岩层中PDC 齿甚至无法破岩。结合图3 分析可知,钻头在穿越坚硬地层时不仅存在严重的黏滑现象,同时其钻进效率将显著降低。因此,明确转速和钻压等因素对坚硬地层中钻头钻进效率的影响规律并采取合适的方法抑制其黏滑现象、提高钻进性能具有重要意义。

2.2 转速对PDC 齿黏滑振动特性及钻进性能影响

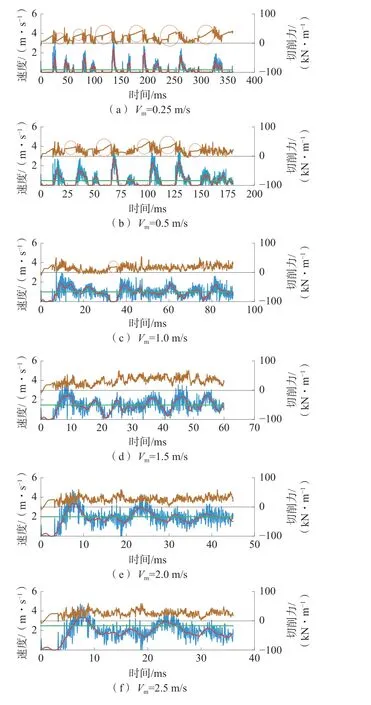

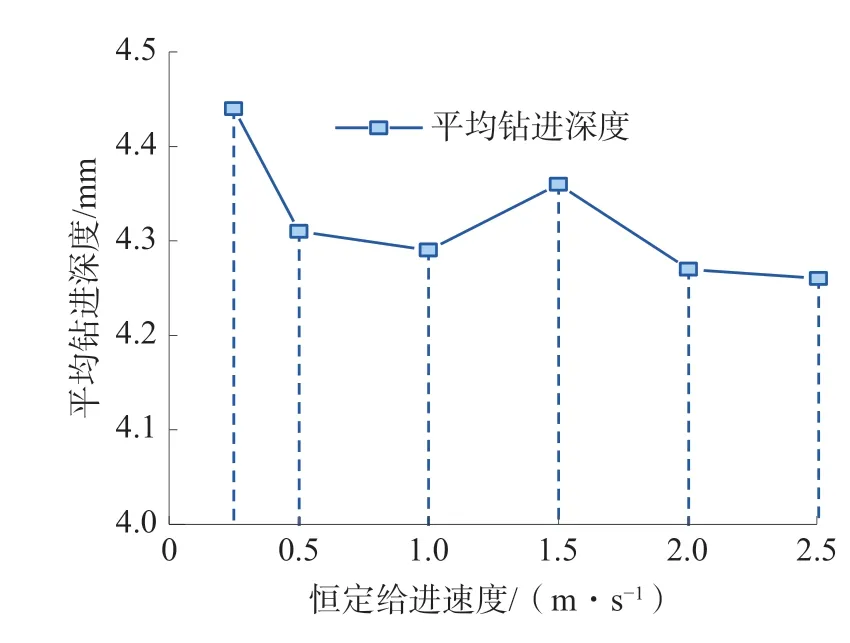

为分析转速对PDC 齿黏滑振动特性及钻进性能影响规律,选定较硬岩层和18 kN/m 钻压工况,对0.25、0.5、1.0、1.5、2.0、2.5 m/s 6 种不同转速下PDC 齿切削破岩过程进行仿真。不同转速下PDC 齿速度及切削力时程图如图4,不同转速下钻头平均钻进深度如图5。

图4 不同转速下PDC 齿速度及切削力时程图Fig.4 Time history diagram of velocity and cutting force of PDC bit with different rotational speed

图5 不同转速下钻头平均钻进深度Fig.5 Mean drilling depth of PDC bit with different cutting speed

由图4 可以看出,恒定给进速度为0.25 m/s时,PDC 齿具有明显的周期性黏滑现象,且黏滞时间较长,这一结果主要是由于恒定给进速度过小,即钻杆转速过小,钻杆扭转需要更长时间积聚能量从而才能达到破岩门限值;随着给定速度的增加,可以看出在0.5 m/s 工况下PDC 齿的黏滑现象得到了明显改善,其黏滞时间和黏滑频率均显著减小;随着给定速度继续增大,在1.0 m/s 工况下PDC 齿的黏滑现象逐渐衰弱,在给定速度为1.5 m/s 时完全消失;PDC 齿的速度在恒定给进速度周围波动。

由图4 和图5 可得:通过提高钻杆转速可以有效减弱甚至抑制钻头在坚硬地层钻进时的黏滑振动,由于在同一地层中钻进时PDC 齿在钻进方向上切入岩石的能力主要由钻压决定,因此在钻压相等条件下钻头的平均钻进深度差别并不明显。因此,综合分析来看,钻头在坚硬地层中钻进时,提高钻杆转速虽然能够有效减弱甚至抑制钻头的黏滑现象,但并不能提高其钻进性能。

2.3 钻压对PDC 齿黏滑振动特性及钻进性能影响

为进一步明确钻压对钻头在坚硬地层中钻进时黏滑特性和钻进性能的影响,在0.5 m/s 恒定给进速度及较硬岩层工况下,分别对12、15、20、24、27、30 kN/m 6 种不同钻压下PDC 齿的速度和切削力特性展开研究。12、20、27 kN/m 钻压下PDC 齿速度及切削力时程图如图6,12、20、27 kN/m 钻压下PDC 齿动态钻进过程如图7,不同钻压下钻头平均钻进速度如图8。

图6 12、20、27 kN/m 钻压下PDC 齿速度及切削力时程图Fig.6 Time history diagrams of velocity and cutting force of PDC bit with drilling pressure of 12 kN/m, 20 kN/m, 27 kN/m

图7 12、20、27 kN/m 钻压下PDC 齿动态钻进过程Fig.7 Dynamic drilling process of PDC bit with drilling pressure of 12 kN/m, 20 kN/m, 27kN/m

图8 不同钻压下钻头平均钻进速度Fig.8 Mean drilling depth of PDC bit with different drilling pressures

当钻压较小时,PDC 齿无法在钻进方向上切入岩石,进而无法有效破岩,其在岩石表面滑移,如图7(a);PDC 齿在切削方向上仅受摩擦力作用,因而导致其速度呈现波动变化特征。钻压达到15 kN/m 时,PDC 齿具有轻微的黏滑现象,其切削破岩时伴随有黏滞-失速过程。随着钻压继续增大,钻压20 kN/m 和24 kN/m 工况下,可以看到黏滑现象频率明显增多,但PDC 齿黏滞时间较短。钻压达到27 kN/m 时,黏滑现象的出现频率下降,但单次黏滞时间显著增加;出现这一结果的主要原因是钻压较小时PDC 齿在钻进方向上切入岩石深度不大,岩石主要发生塑性断裂,其崩落尺寸较小[14],因而导致钻头的黏滞时间较短但频率较高;而当钻压增加,PDC 齿在钻进方向上切入岩石的深度增大,钻杆需积蓄更多能量才能达到破岩门限,岩石崩落尺寸较大,如图7(c),此时岩石的断裂模式更倾向于脆性断裂,因而导致钻头黏滞时间较长,但黏滑现象的出现频率减少。同时通过对比不同钻压下PDC 齿的切削力也可看出,大钻压下对应的切削力明显大于小钻压较小条件下的切削力,进一步表明大钻压条件下钻头发生黏滑的可能性将增加。

从图8 中可以看出,钻头平均钻进深度随着钻压的增加近似呈线性增大,且只有当钻压达到20 kN/m 时,钻头平均钻进深度才能超过仿真中预设切削厚度。因此,当钻头在复合地层中钻进时尤其是穿越坚硬地层时需增加钻压才能实现钻头的有效破岩钻进。

综合对比分析,通过增大钻压的方法可以实现钻进效率的提升,但钻压增大后导致钻头黏滑振动现象明显,钻头黏滞时间显著增长,对整个钻进系统稳定性和钻头寿命产生不利影响。

2.4 扭转振动对钻头黏滑振动抑制

钻头在复合地层中钻进时,遇到坚硬地层将会导致严重的黏滑振动。采取提高钻头转速的方法虽然能够有效地减弱钻头的黏滑现象,但是其并不能提高钻头在坚硬地层中的钻进效率。而采取增大钻压的方式能够显著增加PDC 齿在钻进方向上切入岩石的深度,即提高钻头的钻进效率,然而过大的钻压将导致钻头严重的黏滑振动。因此,如何在保证钻头钻进效率的前提下减弱甚至抑制钻头的黏滑振动,对于提高钻头在复合地层中破岩性能及钻进效率、延长钻头使用寿命具有重要意义。基于此,对扭转冲击作用下钻头黏滑振动特性及钻进性能展开了数值模拟仿真,并进一步开展了不同扭转冲击力对黏滑抑制效果和钻进性能的影响规律研究。

由于在数值仿真中难以定量地给PDC 齿直接施加扭转冲击作用力,因此采取将扭转冲击力转化为随时间变化的速度函数的方法,这一方法的可行性在文献[15]中得到了验证。扭转冲击工况下恒定给进速度为:

式中:Vm0为初始恒定给进速度,m/s;fc为扭转冲击频率,Hz;q为扭转冲击速度与恒定给进速度的比值,即表示不同扭转冲击力的大小。

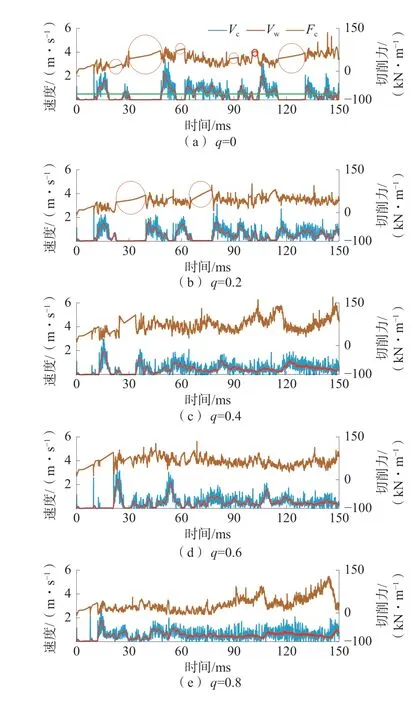

对初始恒定给进速度为0.5 m/s、钻压为18 kN/m、扭转冲击频率200 Hz、地层类型为较硬岩层条件下的工况展开了仿真模拟,不同扭转冲击力下的PDC 齿速度和切削力时程图如图9,不同扭转冲击力下PDC 齿动态切削过程如图10。

图9 不同扭转冲击力下PDC 齿速度和切削力时程图Fig.9 Time history diagrams of velocity and cutting force of PDC bit with different torsional impact forces

图10 不同扭转冲击力下PDC 齿动态切削过程Fig.10 Dynamic cutting process of PDC bit with different torsional impact forces

通过对比可以看出:扭转冲击力较小时(q=0.2),钻头的黏滑现象得到了明显改善,黏滑振动发生频率和黏滞时间显著降低,但是其仍然存在;随着扭转冲击力增加,钻头的黏滑振动行为进一步得到抑制,在q=0.4 时仅有轻微黏滑振动现象;扭转冲击力达到q=0.6 时,可以明显看出黏滑振动现象完全消失,PDC 齿切削速度随着岩屑崩落和岩石之间非连续接触而呈现出波动特征。

通过数值模拟结果进一步证明扭转冲击抑制钻头在坚硬地层中钻进时的黏滑振动行为具有显著效果。除此之外,通过图10 PDC 齿破岩模拟结果也可看出:PDC 齿的钻进深度也随着扭转冲击力的增大而逐渐增加,表明采用扭转冲击方式不仅能够较好地抑制钻头的黏滑行为,同时一定程度上能够增加钻头在坚硬地层中的钻进性能。然而,对比不同扭转冲击力下的切削力时程曲线可以看出,尽管增大扭转冲击力能够抑制钻头的黏滑振动行为并提高其钻进效率,但是在扭转冲击力较大时(q=0.8),PDC 齿的切削力增大明显,这同样将加速钻头磨损、增大其失效可能性。因此,根据地层条件选用合适的扭转冲击力对提高钻头钻进性能、延长其服役寿命具有重要意义。

3 结 语

1)针对近水平PDC 钻头在复合地层中钻进时常遇到的黏滑振动现象,借助离散元数值模拟技术建立了复合地层中PDC 单齿切削破岩仿真模型,并通过开展仿真研究证实相同系统参量下PDC 钻头在较硬岩层(f=7)内钻进时出现明显的黏滑现象,且黏滞时间和频率均随着地层岩石强度的增大而增加,在极硬地层中(f=15)钻头在岩石表面滑移,而无法有效钻进破岩。仿真结果与PDC 钻头在井下复合地层中钻进时的应用结果相一致,进一步证明采用离散元法开展PDC 齿切削破岩及钻头黏滑振动特性模拟研究具有可行性和有效性。

2)以钻头在较硬岩层(f=7)内钻进为研究工况,通过提高钻头转速的方法可以有效减弱甚至抑制钻头的黏滑现象,但无法提高钻头的钻进性能;增大钻压可明显提高单位时间内钻头在坚硬地层内的切削深度,但同时将导致钻头严重的黏滑振动行为,且钻头黏滞时间随着钻压增大而显著增加。

3)采用扭转冲击可以有效减弱和抑制钻头的黏滑振动行为,同时能够在一定程度上提高钻头的钻进效率,但过大的扭转冲击力将显著增大钻头切削力,导致钻头受冲击载荷明显、失效率增加。因此,在钻头实际施工过程中应根据地层条件选用合适的扭转冲击力,对提高钻头钻进性能及工作寿命具有重要意义。