高温潜油电泵在稠油热采工艺中的应用

2023-11-29涂东

涂 东

(中国石油化工股份有限公司西北油田分公司,新疆巴音郭愣 841604)

0 引言

目前,稠油热采工艺受潜油电泵工作温度的限制,只有在很少的工况可以采用。由于稠油热采井工作温度较高,主要配置载荷大、冲程长的有杆重载抽油机,配套连续抽油杆,抽油泵活塞直径120~160 mm,来实现有杆稠油举升,基本可以满足工艺要求。但抽油杆在井泵下潜深度、排量、泵检周期等方面存在技术局限,采油成本较高,针对工艺参数条件,排量调节范围有限。因此稠油热采工艺技术下,开发完善高温潜油电泵采油技术有重大的现实意义。与常规井技术相比,潜油电泵比有杆泵在油气举升方面有明显的技术优势。潜油电泵无抽油杆机械运动,举升扬程高、排量调节范围大,可有效解决有杆抽油泵在稠油热采技术中下潜深度深、斜井抽油、水平井抽油、排量大范围调节等技术瓶颈问题。

1 稠油热采工艺技术

稠油根据黏度及相对密度指标可分为超稠油、特稠油、普通稠油,均需借助热力技术进行开采,目前主要的开采方式有:蒸汽(热水)吞吐、蒸汽(热水)驱开发、蒸汽辅助重力泄油开发、火烧油层等。

1.1 稠油蒸汽热采增产机理

向油层注入高温高压蒸汽,近井地带相当距离内的地层温度升高将油层及原油加热。注入油层的蒸汽优选进入高渗透带,而由于蒸汽密度小,在重力作用下,蒸汽将向油层顶部超覆,油层加热并不均匀,但由于热对流和传导作用,注入蒸汽量足够多时,加热范围逐渐展开,蒸汽带的温度仍保持井底蒸汽温度250~350 ℃,蒸汽凝结带,即使热水带的温度有所下降,但仍然很高。形成的加热带中的原油注入蒸汽后,砂粒表面的沥青胶质性油膜破坏,润湿性改变,油层由原来亲油或强亲油,变为亲水或强亲水。在同样水饱和度条件下,油相渗透率增加、水相渗透率降低、缚水饱和度增加。

溶解气在高温的作用下从原油中逸出,产生溶解气驱的作用。同时油藏中的流体和岩石骨架产生热膨胀作用,孔隙体积缩小,流体体积增大,维持原油生产的弹性能量增加。热胀弹性能是一种相当可观的能量。与压缩弹性能量相比,热膨胀弹性能量要大得多,原油的热膨胀程度主要取决于原油的组分组成,通常情况下,轻质原油的热膨胀系数大于重质原油。原油和蒸汽压随温度升高而升高,形成蒸馏作用引起混合液沸腾产生的扰动效应,能使死孔隙中的原油向连通孔隙中转移,从而提高驱油效率。

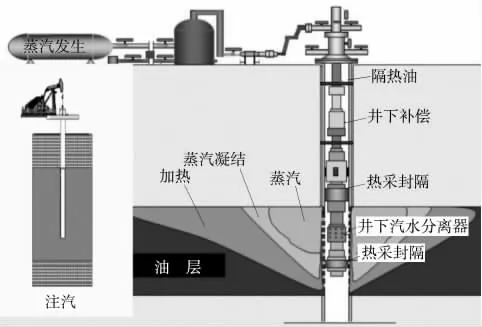

1.2 蒸汽(热水)吞吐(图1)

图1 蒸汽(热水)吞吐热采示意

将高温高压湿蒸汽注入油层,油井周围油层加热降黏,焖井换热后开井采油。一般蒸汽吞吐周期可达6~10 次。每个周期的采油期由几个月到一年左右,每个周期内的产量变化幅度较大,有初期的峰值期,有递减期,周期产量呈指数递减规律。峰值期是主要产油期,因为是逐周期消耗油层能量油井及整个油藏的产油量必然逐次递减,这是该工艺主要的生产规律。

2 电潜泵在稠油热采中应用的技术难点

(1)高温潜油电泵在稠油浅层蒸汽驱及蒸汽重力泄油,正常地层压力下可直接进行开采,而对于深层油藏蒸汽吞吐均需要加压注入,且温度较高。采油初期油层压力较高(部分需要降压),原油混合液产量高,因此要求抽油泵耐高温、额定负荷大、排量大。产出的混合液温度近200 ℃,混合液乳化严重,含水分布不均匀,蒸汽吞吐区域上层含水量高,下部重油及胶质含量高,油水密度差较小。若采用潜油电泵开采,只需解决电泵耐温问题,排量大、负荷大等特性都是电泵已经具备的特性,且潜油电泵具有地面组件简单、安装时间短、区块设备管理方便等特点,更适应于注蒸汽油层中高含水及后期排量范围大的油田开采。

(2)在应用稠油热采工艺技术开采中,由于油层温度较高、含蒸汽量热水量较大,这两项综合作用会使潜油电泵体腐蚀量比常规开采增大3~4 倍,泵体结构设计及选材设计应充分考虑。

(3)在开采黏度较高的稠油区块时,蒸汽驱及蒸汽重力泄油后,开采的不同时期会出现混合液黏度变化、密度不均匀性等情况,对于潜油电泵,在设计上应考虑加大电机额定功率及转速调节范围。

3 高温潜油电泵热采技术

高温潜油电泵系统分为耐高温、高压、高腐蚀的井下泵组和地面控制设备,具体包括高温电机、高温离心泵、热采井口、地面控制、辅助管柱、连接线缆等。

3.1 高温电机及保护器

高温电机是电泵组的动力来源,带动多级离心泵将油井中经过蒸汽吞吐的高温高压原油混合液举升到地面;高温电机是整个机组中温度最高的元件,电机运转本身需要散热,井下环境温度又比较高,使得电机的工作温度达200 ℃,因此电机设计选择时的耐温等级、电磁性能、可靠性,都将决定泵系统的机械可靠性及运转性能,高温电机是高温潜油电泵的核心元件。

高温电机及泵组工作在井下,潜入高温高压原油混合液中,为确保运行安全,防止原油混合液进入高温电机,设计的电机保护器可以平衡电机腔体内外压力,阻隔原油混合液进入电机内部,将井液与电机油隔开。电机保护器还承担电泵叶轮推进液体产生的轴向力,以及整个泵轴的重量,都将通过保护器外壳施加在平面轴承上。在常规的潜油电泵设计中,大多数采用胶囊式保护器或沉淀式保护器,但在稠油开采区块中大多为斜井或水平井,井下油层温度高达200 ℃,沉淀式保护器不适用于倾斜及水平放置,胶囊式保护器的弹性胶囊在高温条件下不具备足够的抗拉强度,所以两种保护器均不适用。设计中将采用不锈钢金属囊保护器,不锈钢金属囊具有超强抗腐蚀及耐高温性能,保护器由多个不锈钢金属囊连接而成。

3.2 高温多级离心泵

潜油电泵泵体结构为多级离心泵,工作过程中电机、泵体完全浸入原油混合液,电机启动后带动轴上的叶导轮旋转,叶轮机叶片驱使原油混合液沿叶片及泵壳形成的流道流动,第一级叶导轮推送液体流向下一级叶导轮时,在泵入口处形成负压,迫使泵入口处原油混合液吸入泵内,这样形成连续液体流动,通过多级叶轮叶片驱动、多级压能叠加后形成电泵扬程,将原油混合液输送至地面。

对于泵体而言,叶轮、叶片、泵壳均为合金钢材料,200 ℃的高温对于材料本身的机械性能影响不大,只需在特殊设计时充分考虑材料耐腐,材料性能对于200 ℃高温的敏感性对结构上做适当改进。设计难点在于叶轮及泵壳之间的减磨垫及动密封材料的选择,原常规潜油电泵减磨垫及动密封材料的设计耐温在100 ℃以内,无法满足超过200 ℃的要求。结合其他井下工具耐高温处密封材料的设计经验,并借鉴斯伦贝谢高温潜油电泵的成功案例,经过多次试制试验,采用改性聚醚醚酮材料制作减磨垫及密封圈。改性聚醚醚酮材料是一种重复单元高聚物,属于特种高分子材料,具有可耐高温260 ℃、耐强化学腐蚀、硬度高、摩擦因数小等特性。

4 高温潜油电泵技术特点

(1)高温潜油电泵根据工况参数设计要求载荷大、排量大,在不增加电泵长度的条件下将参数提高,如原常规潜油电泵电机功率56 kW,排量250 m3/d,现提升参数为电机功率100 kW,排量5000 m3/d,实现负荷及排量的提升,并按使用工况形成系列化产品。

(2)由于电泵下潜比较深,电缆比较长,特研制开发新型电缆穿越器,可实现电泵电缆直接引出井口,减少井下连接点,降低成本,电泵电缆控制更加可靠。

(3)稠油热采井随着采油周期的不同,井温变化比较大,为防止电泵井内温度变化造成电缆环形压痕,影响电缆寿命及可能造成电缆失效,在电缆间的高温密封采用“压变自适应密封”设计,提高电缆安全性及供电可靠性。

(4)为确保高温高压电泵作业安全,特研制开发高温潜油电泵系统热采环形防喷器,设计耐压25 MPa,耐温200 ℃,可实现电泵采油过程中井下突发状况或井下压力变化造成的安全事故前及时封井防喷,完善高温潜油电泵配套技术。

5 高温潜油电泵的应用

随着试制产品高温潜油电泵现场应用的成功,随后又对其进行了系列化产品设计应用。2019 年在新疆油田九8 区HW9805 井浅层稠油井采用高温潜油电泵采油,油井为稠油井蒸汽拌热采油,下潜深度720 m,油井温度175 ℃,采用高温潜油电泵技术采油后最高原油混合液产量418 t/d,原油产量88 t/d;月平均产量为原油混合液产量336 t/d,原油产量76 t/d;相比原抽油杆采油日增产量102 t/d,原油产量28 t/d。2019 年在内蒙二连盆地阿北区块阿3-21 井中深层稠油井采用高温潜油电泵采油,油井为稠油井蒸汽吞吐,下潜深度1780 m,油井温度200 ℃,采用高温潜油电泵技术采油后最高原油混合液产量318 t/d,原油产量69 t/d;月平均产量为原油混合液产量266 t/d,原油产量72 t/d;相比原抽油杆采油日增产量112 t/d,原油产量24 t/d。现场生产数据结果分析均到达设计预期,后期在选材及结构上还做了优化设计。

6 结束语

根据现场工况数据分析,通过稠油热采技术配套高温潜油电泵可大幅增加油井产量超30%,提高油田采收率、降低采油成本。从技术上解决了原有杆泵在稠油井采油存在的偏磨、断柱、排量不足、泵检周期短等瓶颈问题。通过20 多口高温潜油电泵井数据分析,相比有杆泵采油日耗电量降低约150 kW·h 以上,节约能耗可达20%以上。相比有杆泵地面抽油机及动力设备,高温潜油电泵的地面设备只有电气控制箱、热采井口及采油防喷器,减少了大量的设备维护及检修工作量,且电气化自动控制程度高,对于实现多口井统一管理提供便利,可大幅度降低管理维护工作强度,提高效率,节约管理成本。高温潜油电泵可根据每一口井蒸汽吞吐实际井下参数,结合电泵系列化设计来选择排量及扬程匹配;结合蒸汽注入深度、注入量、井下温度场,设计合理的电泵下潜深度,动态调整电泵参数,促使蒸汽吞吐合理扩散及泄油,综合改善稠油区块蒸汽吞吐油气开发效果。