炼油设备腐蚀因素与防护措施研究

2023-11-29冯聪聪

冯聪聪

(中国石油大庆炼化公司检维修中心,黑龙江大庆 163400)

1 炼油设备腐蚀因素

1.1 硫化物因素

从国内状况判断,大部分的油田在中晚阶段都存在着石油品质降低、石油中杂质成分增加的现象;尤其是在原油生产中,由于硫含量的升高,往往造成了装置的腐蚀,原油中的硫总是以硫化氢、单质硫、硫醇、硫醚等形式存在。温度低的情况下,对金属容器的腐蚀较轻,当温度升高到240 ℃以上时,活性硫化氢的腐蚀性增强,造成严重腐蚀,如常减压、裂化、焦化等装置都有比较严重的硫腐蚀。造成氢鼓泡,氢脆和硫化物的用力腐蚀开裂。表1 说明了腐蚀体系的腐蚀的部位。

表1 炼油设备低温腐蚀体系和腐蚀部位

针对硫腐蚀,在炼油结构设计阶段要多考虑耐腐蚀性,合理选材、不断改进,要注意表面防护:采用镀铬喷铝,内涂涂料;使用脱硫工艺,加注缓蚀剂、破乳剂、中和剂等。运行方面,要保证操作平稳,避免操作失误引起的停车。

1.2 氯化物因素

随着原油的重质化和劣质化,原油中的氯含量大幅增加。在原油中,氯的存在形态分有有机氯和无机氯两种。在炼油设备中,原油中的无机氯和有机氯水解生成大量的氯化氢,在有水存在时具有强的腐蚀性,严重威胁设备的生产安全(图1)。另外,原油中的含氯无机盐在一定温度下也会发生水解反应,生成强腐蚀性盐酸。

图1 循环泵冲刷腐蚀现象

氯腐蚀包括点蚀、氯化物应力腐蚀开裂、冲刷腐蚀等,应对措施有:①运用掺炼的方式控制原油中氯含量;②对于常减压、催化、加氢等装置的塔顶低温段,采用加注缓蚀剂的工艺措施,并定期监控、调整缓蚀剂的浓度;③含氯较高的常压塔顶系统,最好选用双相不锈钢;④水冷器管束可以采用牺牲阳极保护控制循环水的腐蚀;⑤存在腐蚀物质的设备和管道,在设计时则不应出现死角滞流等结构。

1.3 氢腐蚀因素

氢腐蚀是炼油设备中比较复杂的问题,受设备的温度、压力、介质、设备材料及反应器中的应力水平和性质有关。氢对炼油设备的腐蚀作用有两个,一是引起脆性作用,二是使设备机械性能发生不可逆的劣变。常见的氢腐蚀问题有氢鼓包、氢脆、氢腐蚀等。氢的来源主要有两个,一是在机械制造(焊接、酸洗、电镀等过程)中产生的,二是一级炼油设备在运行中泄漏的氢,如氢气、硫化氢等。

应对措施主要有两个:可以选用空穴少的镇静钢或奥氏体不锈钢,必要时采用镍衬里(如塑料保护层、玻璃钢衬里等);选用对氢脆影响小的材料(如镍、钼的合金钢),在制作过程中避免氢的产生。总之,需要选用抗氢损伤或抗氢脆的金属材料。

2 炼油设备最新防腐蚀措施和技术

设备腐蚀问题影响因素复杂,尽管在建设设计阶段已经更加原油情况进行合理选材,但是在具体运行中,不可避免的会有腐蚀发生。炼油设备受到腐蚀主要是硫和酸值引起的,由于原油种类增多,腐蚀也会越来越严重。单独使用一种措施很难实现装置的长周期运行,所以采取综合防护技术,取得了最佳效果。

2.1 材料防腐蚀措施

针对炼油设备一些腐蚀严重的部位,已经将碳钢材料和低合金材料逐步换成更耐腐蚀的不锈钢材料(如316L、317L 等)。塔器中塔壁进料段等腐蚀严重的部位,则采用不锈钢衬里。

为解决水凝冷却系统和热交换系统的腐蚀,采用了不锈钢甚至铁合金制造空冷器和换热器;在一次加工的三顶低温部位及二次加工高温重催化部位及其冷凝冷却系统和转油线腐蚀严重的部位,改用了不锈钢或不锈钢的复合材料,解决硫腐蚀问题以及氯腐蚀问题,特别匹配了焊接接头、弯头、阀、泵、膨胀节、管路等,使管道通畅、无死角;但是在加热炉尾端及热量回收装置上也使用了一些耐低温露点腐蚀的金属材料(如NSI 钢),使用效果不够理想。

为了解决加工高硫原油腐蚀问题,炼油设备一、三蒸锢装置及管道,这两装置专门选用了高合金耐蚀材料的,对于炼油装置材料升级有质的飞跃。但是材料改变并不意味着彻底解决了装置的腐蚀问题。

2.2 “一脱三注”工艺防腐蚀技术

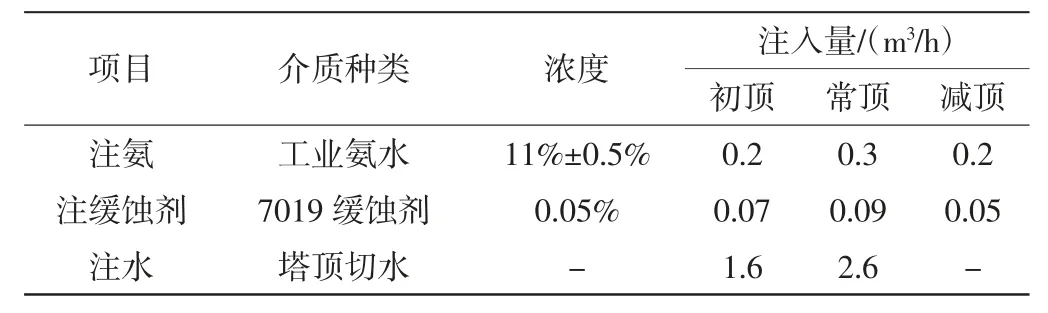

炼油设备同样采用了“一脱三注”工艺防腐蚀技术。其中,“一脱”是指原油电脱盐。在原油进入常减压塔顶馏出线前进行了深度脱盐,经二级脱盐后含盐量可以达到3 mg/L,大大缓解了由氯离子引起的腐蚀问题(表2)。但是目前脱盐效果不够稳定,还会出现破乳剂效果差、电流高、跳闸多的情况。而“三注”则是指塔顶注中和剂、注水、注缓蚀剂,其关键问题在于注在合适的部位、合适的药剂及合适的剂量,从而有效缓解腐蚀问题。

表2 “三注”操作数据

近年来,根据现状和运行情况对“一脱三注”防腐工艺进行了改进,使用新型中和缓蚀剂BC-951 和应用液体脱钙剂,使炼油工艺更加经济有效。

2.3 材料表面改性防腐蚀技术

根据实际运行情况,做了大量材料表面改性方面的研究,在众多工艺技术种类中,选取应用效果与制备工艺的稳定性最佳的方案。

2.3.1 渗铝技术

渗铝技术作为材料改性处理的方法应用较广,渗铝材料具有良好的耐腐蚀性。通过在焦化炉炉管、换热器管及塔内的填料、塔板加热炉管等部位,加入渗铝技术,提高装置抗高温氧化和高温硫腐蚀的能力。目前已获得良好的效果。

2.3.2 金属烧结涂层技术

应用Ni-P 化学镀技术和高合金表面钝化膜技术相结合的方式,采用热喷涂法在材料表面制备耐蚀金属涂层的方法,在贮罐、列管式换热器、管线表面进行喷铝,都取得了不错的效果。但是金属涂层的制备属于阴极性涂层,涂层的致密性尤为重要。而致密性又与具体的配方、工艺直接相关,如果控制不当就可能产生不致密性或漏点,这样涂层在电解质环墙中不仅起不到防护效果,反而有可能加快腐蚀速度,所以使用前应该进行严格检验。

2.4 复合金属技术和耐蚀材料衬里技术

复合金属和耐蚀材料衬里技术,特别是碳钢与不锈钢的复合技术和衬里技术,目前在炼油设备有广泛应用,是解决炼油厂腐蚀的重要防腐蚀手段之一。大庆炼化公司也根据实际情况进行改造,目前碳钢、不锈钢、复合钢板、爆炸复合管已经获得了良好的应用效果。为了解决高温硫腐蚀和高温环烧酸腐蚀,在一次加工和二次重催化加工装置及其转油线上广泛采用了碳钢—不锈钢的复合技术和衬里技术。其在炼油厂也有较广泛的应用,在温度小于200 ℃的强腐蚀环境的泵、阀零件上和使用碳钢与有机材料相结合的技术。这些新型材料的应用,很好地缓解了炼油设备某些部位的腐蚀问题。

2.5 有机硅防腐蚀涂料

炼油装置借鉴使用了有机硅耐腐蚀涂料,解决了空气预热器硫酸露点腐蚀的现象,有机硅涂料与钢材表面有很强的结合力,耐温性好,是空气预热器的优质涂料。

2.6 电化学防腐蚀技术

采用电化学方法防腐蚀也是炼油设备重要的防腐蚀技术之一(图2)。应根据装置的具体特点,一些贮罐、塔器、地下管线等部位采用外加电流法或牺牲阳极法进行保护,也取得了较好的耐腐蚀性效果。

图2 新工艺防腐技术

3 关于炼油设备腐蚀防护的建议

3.1 加强培训集思广益

积极组织技术人员和操作人员开展防腐蚀教育培训工作,分发防腐防护手册,组织防腐知识技能竞赛,以赛促学,来有效的应对和解决腐蚀问题。

3.2 加强监测夯实基础

在炼油设备的防腐工作中,腐蚀与防护工作的现场监控监测工作包括工艺项目的防腐跟踪十分重要。炼油设备都有较多的腐蚀监测数据,但是在监测能力方面还存在漏洞,希望能借助互联网以及信息技术的优势,来建立专业防腐蚀与防腐蚀综合管理紧密结合的完整的体系,保证防腐监测数据的准确性和可靠性,从而更好地指导防腐工作,切实实现长周期运行。

3.3 “两新”应用不断发展

随着技术的发展,新的防腐材料和工艺也层出不穷,给防腐蚀工作的带来了更多选择,很多新的防腐工艺也取得了很好的效果。而且随着社会的不断发展,在炼油设备这些新的防腐材料和防腐工艺也将替代原有的材料、工艺。通过不断改进和优化防腐技术,可以有效降低危害物质对设备的腐蚀,实现装置的长周期运行。但是这些防腐技术仍然存在一定局限性,应结合实际情况来选择适合的耐腐蚀材料,同时也要加大研究力度,只有找到适合自身特点的方法才能有效发挥新材料、新技术的在线监测作用,才能有效应对炼油设备的腐蚀情况,更好地促进炼油企业的发展。

4 结束语

通过对炼油装置的腐蚀与防护状况的现场考查和函调结果的汇总、整理、分析,列举了炼油设备的腐蚀问题和主要采取的防腐材料和防腐蚀技术。摸清原油不同混炼比所引起的腐蚀规律也是防腐蚀研究中应当重视的工作,应加强在这方面的研究,并为解决这类腐蚀问题制订出适合的标准,用以指导现场的腐蚀防护工作。