HTPB 推进剂双向应力测试研究

2023-11-29姚玉林王振华李万宝

姚玉林,王振华,李万宝

(中国人民解放军91515 部队,海南三亚 572016)

0 引言

目前,固体发动机燃烧室内孔的安全系数,一般采用单轴拉伸试验与有限元计算的结果比对的方法,此方法存在一定缺陷。固体火箭发动机燃烧室药柱的内孔表面一般情况下处于双向拉伸的应力状态,因此火箭发动机燃烧室药柱中孔的破坏应为双向应力破坏。如果采用单轴拉伸试验与有限元计算的结果比对获得中孔的安全系数,这将直接影响到对发动机的寿命的第一步预估,会对固体火箭发动机寿命预估产生一定影响。

本文通过对固体推进剂双向拉伸相关测试研究,克服现阶段固体推进剂双向拉伸破坏无法测试的现象。采用整体浇注的方法成型试件,在双轴拉伸机的作用下进行不同应力比的测试,获得推进剂双向拉伸破坏测试包络面。

1 试件设计

根据以往双拉伸试件的设计经验,本文采用损伤本构的计算模型,进行粘弹损伤结构反复计算,使得推进剂中心区域的应力达到最大,拉伸时首先破坏,最终确定了HTPB 推进剂双轴拉伸试件的尺寸,根据尺寸制作成双抽试件。

该双轴试件采用适用于一般形式的单轴拉伸夹具。试件形状为十字形,中心为圆形减薄区域,四周由相切的三段圆弧过渡。通过中心区减薄技术使得中心区域应力最大,利用大半径圆弧减小过渡区应力集中,通过优化设计确定开槽的方向和深浅,从而增加中心区域的应力。分析本构模型为线性粘弹性型,本构方程为:

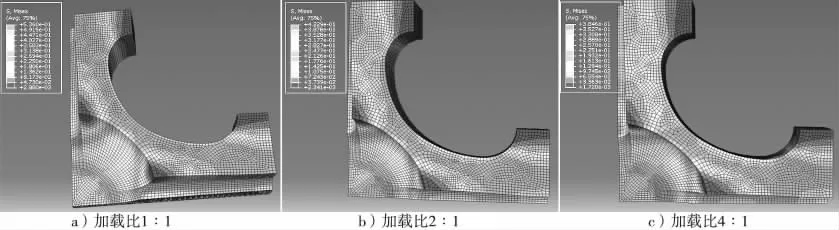

有限元模型根据实际双轴试件形状对称性选用1/8 模型进行分析,对模型施加对称边界条件,两端施加位移载荷,载荷比分别为1∶1、2∶1、4∶1。有限元分析结果如图1 所示。

图1 应力云图

由图1 可以看出本文所设计的双轴试件在不同比例加载情况下,中心区域应力分布均匀,而且中心区域X 和Y 方向的应力比等于试件X 和Y 方向的载荷比。

2 双轴拉伸测试

试验步骤及方法如下:

(1)对试件进行编号,表面喷漆喷墨点等预处理工作,使得后续试验能进行更好的比对工作。

(2)常温条件下在MTS 试验机上对试件进行双轴拉伸,标准加载速率分别为10 mm/min,采用位移控制加载,X∶Y 不同轴加载比分别为1∶1、1∶2、1∶3、1∶4。试件为十字中心减薄试件。利用照相机对变形中心区域同步拍照。

(3)利用DIC 方法对照片进行处理,获得试件中心区域X和Y 方向的应变随时间变化情况。试件在双向拉伸试验中通过相机记录下变形过程,从图片中可以明显看出随着试件不断被拉伸,变形逐渐增大,图片也由清晰变为模糊。随着对试验试件不断加持拉伸力,试验最后试验试件中心被破坏。

(4)对所有数据统筹处理,利用ABAQUS 软件的UMAT 接口进行仿真分析,并得出结论。

3 双轴拉伸测试结果分析

3.1 位移场计算

通过不同加载比下不同试件采集的图片变化过程,可以看出试件中心部位发生的明显变化。利用DIC 计算程序可以得到试件中心区不同时刻的位移场。中心部分X 和Y 方向的位移场符合线性变化规律,即中心区域的应变场是均匀的,各部分应变近似相同,可以用该区域的平均应变代表在中心区域的应变。

3.2 应变时间曲线

图2~图4 分别为加载比为1∶1、1∶2 和1∶4 的双向拉伸试件中心区域的应变加载时间的曲线,图中标出了试件号,基准加载速率2 mm/min 和100 mm/min。这里以双向加载中的最大位移加载速率为基准,如加载比1∶4、基准加载速率为100 mm/min,实际上X方向加载速率为25 mm/min、Y 方向加载速率为100 mm/min。

图2 加载比1∶1 的部分双向拉伸中心区域应变—时间曲线

图3 加载比1∶2 的部分双向拉伸中心区域应变—时间曲线

由图2 可以看出,1∶1 加载时两个方向的应变接近,差别是由于装夹试件时两个方向的加持部分存在间隙不同引起的。出现负应变是由于间隙不同以及Y 方向拉伸造成的X 方向收缩作用产生的。

3.3 断裂应变分析

DIC 计算是以工程应变的计算方式计算应变的,结果见表1。Von-Mises 等效应变为计算等效应变。

4 结论

通过双轴拉伸测试,获得了不同拉速、不同应力比条件下的破坏应变。通过相同条件下单轴拉伸测试与双轴拉伸测试比较,在加载比1∶2、基准加载速率2 mm/min的条件下,双轴的测试延伸率36.6%,为单轴测试的0.85 倍。考虑到慢速率的影响,选取18.0%作为内孔固化降温载荷下进行安全系数评估,为固体火箭发动机的寿命预估提供技术支持。