转炉汽化三岔烟道结构的研究及工程应用

2023-11-28徐维利范富华

王 林 徐维利 范富华 刘 婧

(1.中冶京诚工程技术有限公司,2.建龙西林钢铁有限公司)

转炉冶炼产生含有大量的CO和少量的CO2、N2、O2、CmHm等高温废气(简称炉气),炉气与从烟罩口吸入部分空气中的O2进行炉外二次燃烧形成烟气[1]。烟气需进行除尘净化,不合格的烟气通过高空烟囱点火排入大气,合格的烟气则作为转炉煤气加压送至煤气储罐作为能源使用[1]。

汽化冷却烟道是转炉与除尘系统之间高温烟气收集、输送的关键设施,也是转炉高温烟气余热回收系统主要设备。随着烟气除尘、降温技术的发展,汽化冷却烟道后续的除尘工艺发展包括OG除尘、LT除尘以及全余热回收及干法除尘等[1]。

在转炉煤气净化及回收除尘技术产品升级换代过程中,为了不影响转炉炼钢的正常生产,某钢厂提出炼钢工艺系统配置能够实现新旧除尘系统并存、互为备用且快速切换的设施需求。三岔结构汽化烟道(烟气通道一进两出,出口互为备用)替换普通汽化单流道尾部烟道,可在不停炉的情况下,满足高温烟气流道快速转换,实现烟道后新旧除尘工艺的切换,大大缩短了设备维修时间,提高炼钢冶炼效率。

1 三岔汽化烟道结构

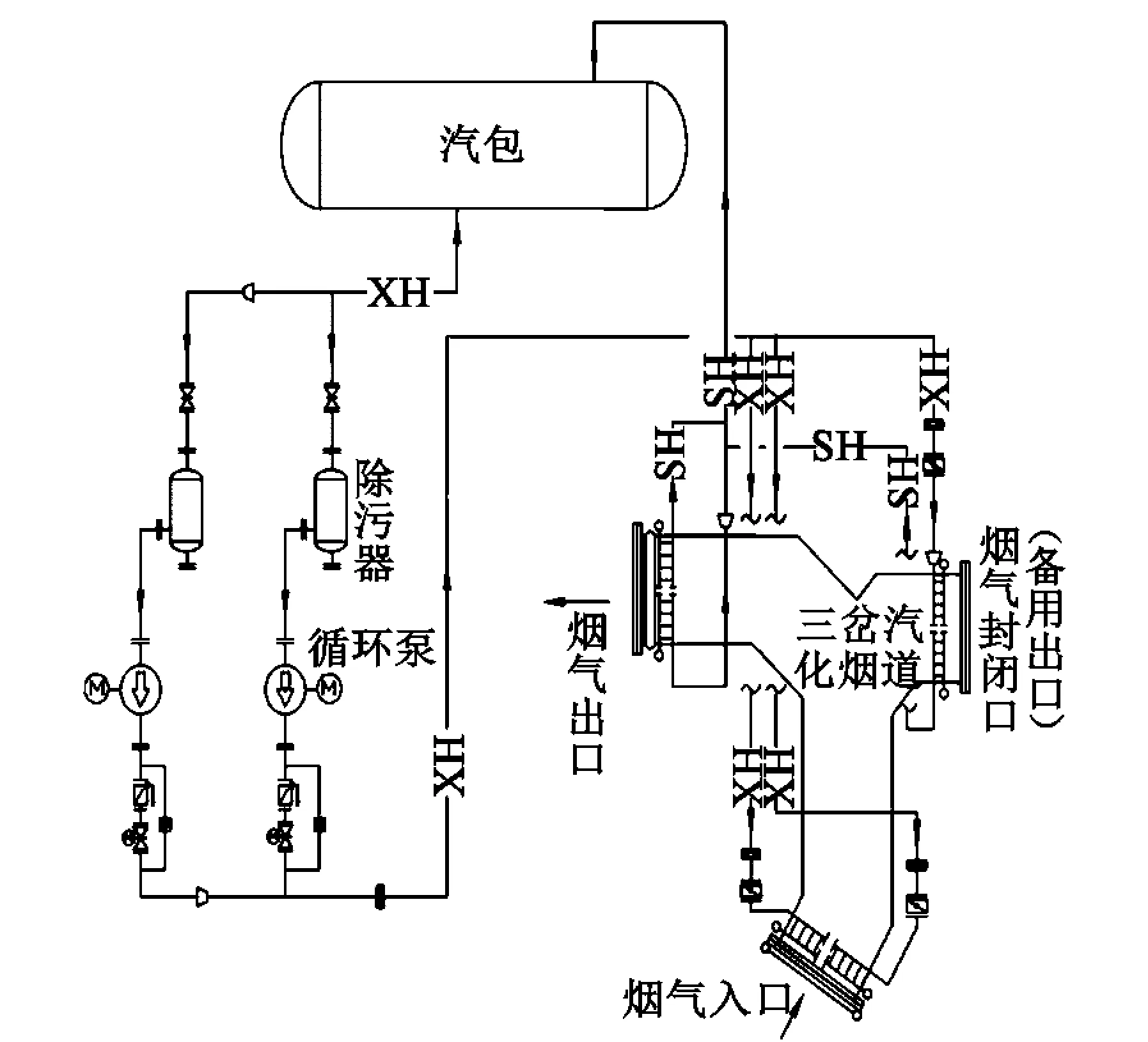

三岔汽化烟道主要由受热管围挡结构、上集箱、下集箱、汽水分配联箱、汇集联箱、人孔、水冷堵板、非金属补偿器等组成,具体见图1。

图1 三岔汽化烟道

其中,常用出口与除尘系统通过非金属补偿器连接;备用出口未投入使用时,用水冷堵板封堵,保证备用口水冷堵板的严密性和寿命。

三岔汽化烟道内高温烟气与烟道壁面的受热围挡结构对流换热,达到冷却的目的。三岔烟道内介质流通通道主要分为高温烟气侧和汽水混合物侧。受热管围挡结构主要由受热管和受热管间隔板相互焊接组成圆形通道,高温烟气在圆形通道里流通,汽水混合物在圆周均布的受热管的管内流通。由于快速切换型转炉汽化烟道结构的特殊性,汽水混合物在受热围挡管束里的流通可划分为三个独立的流通通道。其中,每个流通通道的受热管围挡结构均为180°半圆柱形围挡结构。

与常规一进一出的转炉汽化烟道技术相比,通过采用三个独立的汽水混合物侧流通通道,可以合理地组成高温烟气一进两出的三岔型转炉汽化烟道。

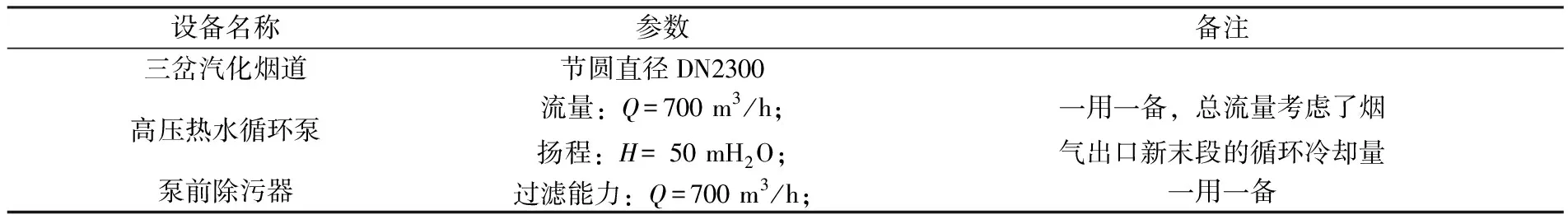

2 三岔汽化烟道配套循环水系统

在工程应用中,三岔汽化烟道需配置相应的烟气冷却循环水系统。烟道尾部一般处于炼钢厂房高位,故采用高压强制循环冷却方式,其循环水汽水流程见图2。汽包内的高温热水,依次经过除污、过滤和加压后,由三个进水口分别进入三个独立的受热管围挡结构内,与高温烟气进行间接热交换,形成汽水混合物。汽水混合物通过三个出水口流出烟道,回送至汽包,形成完整的高压循环冷却闭路循环系统。

图2 三岔汽化烟道配套汽水流程

常规汽化烟道与三岔汽化烟道相比,该部位的常规汽化烟道一般采用自然循环方式,一个进水口、一个受热管围挡结构和一个出水口,循环水系统相对简单。

3 三岔汽化烟道汽化系统计算理论

3.1 热负荷计算原理

三岔汽化烟道热负荷包括辐射换热和对流换热两部分,主要计算式[2]为:

Q=Qf+Qd

(1)

(2)

Qd=K·Δt·H/Vl

(3)

式中:Q为烟道传热量,kJ/m3;Qf为辐射传热量,kJ/m3;Qd为对流传热量,kJ/m3;ψ为水冷壁热有效系数;M为特性参数;adl为汽化器当量黑度;T″为各段烟道出口烟温,K;T′为各段烟道入口烟温,K;Fwd为辐射围挡面积,m2;K为对流传热系数,W/(m2·K);Δt为温差,K;H为对流传热面积,m2;Vl为平均炉气量,m3/h。

可通过预先拟定好烟道的形式和几何尺寸,依据工艺提供的炉气量、炉口尺寸、烟气流速等设计条件,假设合理范围内的排烟温度,采用逐步试算法,直到烟气的有效放热值与受热面的计算传热值之间误差在允许范围内,进行三岔汽化烟道受热面尺寸校核[2]。当换热计算得到的排烟温度较高,烟气的有效放热值与受热面的计算传热值之间误差超出允许值,则应调整受热面的几何尺寸,重新计算,直到烟气的有效放热值与受热面的计算传热值之间误差在允许范围内为止。

3.2 水力计算原理

强制循环系统的循环动力是循环泵的扬程和强制循环系统介质密度差,循环介质在循环动力的作用下,经下降管、循环泵、烟道受热管、上升管,再回至汽包,完成一个水循环。在此过程中,循环介质需克服循环回路的总阻力损失。所以,当循环动力大于循环阻力,系统是合理的。反之,系统不合理。

强制循环系统中,循环流量的确定通常是以保证任意一根受热管的水循环流速不小于表面换热强度对应的循环流速为前提。而实际选用的流速,尚需在计算值的基础上考虑适当富裕系数。由烟道结构及流速等参数,确定烟道对应的循环水流量。

4 工程应用

4.1 某钢厂三岔烟道汽化系统设备配置

根据某钢厂的炼钢工艺条件和初设数据,通过热力学计算和水力计算,三岔汽化烟道配套系统主要设备参数详见表1。

表1 三岔汽化烟道配套系统主要设备参数

三岔汽化烟道与新末段汽化烟道采用共用2台高压循环泵(参数见表1),各部件强制循环水量分配设计值见表2。

表2 各部件强制循环水量分配设计值 m3/h

4.2 数据采集及分析

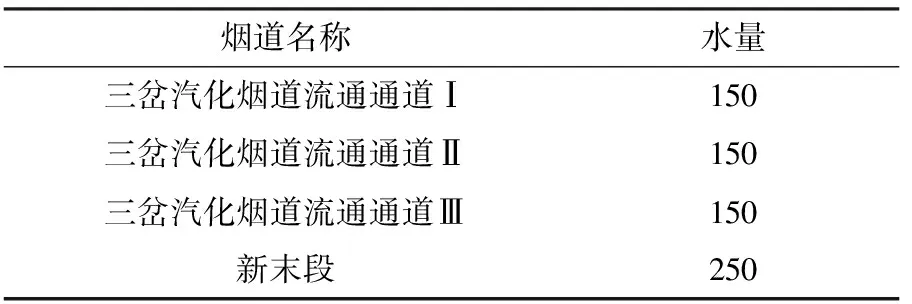

三岔汽化烟道应用于东北地区某钢厂,于2022年5月份投入使用,图3为2022年10月份某时段三岔汽化烟道及末段烟道循环流量监测。

图3 三岔汽化烟道及末段烟道循环流量监测

从监测图可以看出:

(1)高压循环泵出口母管总流量、三岔汽化烟道及新末段的流量运行值高于设计值。

高压循环泵出口母管总流量设计值为700 m3/h,而运行值为780~830 m3/h。在转速一定的情况下,泵的扬程越高流量越小,泵的扬程越低流量越大。高压循环系统运行总阻力即为动力泵实际运行扬程,该扬程为35~42 mH2O,低于原设计选型值50 mH2O,则相应的泵出口总流量运行值(780~830 m3/h)高于原设计选型值。三岔汽化烟道设计值为150 m3/h,末段的流量设计值为250 m3/h,由于泵出口总流量运行值高于设计值,分配到三岔汽化烟道及新末段的分支流量也有不同程度的增加。

(2)三岔汽化烟道流通通道Ⅰ、三岔汽化烟道流通通道Ⅱ及新末段的循环流量存在波动。

转炉生产为间断吹炼,具有非连续的特点,产生的高温烟气也相应具有间断、不稳定的特点。高温烟气余热回收系统循环介质流量因高温烟气热源的不稳定性具有波动起伏的特点,但三岔烟道各流通通道和新末段烟道循环流量波动基本在正常合理运行范围。

(3)三岔汽化烟道流通通道Ⅲ的循环流量偶尔会出现明显降低的情况,最低至50~60 m3/h,已低于设计允许范围。

动力方面:三岔汽化烟道流通通道Ⅲ的循环流量明显降低基本发生在炼钢吹氧结束,汽包仍处于大量外送蒸汽的阶段。此时汽包压力下降明显,受热管内饱和介质工作压力急剧下降,饱和液态介质转为饱和汽态介质的概率大为增加,导致在受热管内产生大量气泡并堆积。循环阻力增加,三岔汽化烟道流通通道Ⅲ的循环流量会有所降低,待气泡堆积后期及入口循环水“赶气泡”至出口后,三岔汽化烟道流通通道Ⅲ的循环流量恢复正常。

结构方面:与三岔汽化烟道流通通道Ⅰ和Ⅱ相比,三岔汽化烟道流通通道Ⅲ的水循环进口与出口高度差明显较小,结构趋于平缓,易造成受热管内汽泡产生与堆积,引起传热恶化,影响烟道受热管束寿命。

针对以上循环动力与烟道结构上的问题,可采取以下措施进行改进:

(1)为解决动力方面的问题,可在生产过程中适当调整汽包外送蒸汽控制阀的关闭条件。一般情况下,外送蒸汽控制阀与汽包压力有连锁关系,当汽包压力下降到设定值时,外送蒸汽控制阀将关闭,停止蒸汽外送。此时,可适当提高汽包压力控制下限值,减缓受热管内饱和介质工作压力的下降速率。

(2)为解决三岔烟道结构方面的问题,可考虑在三岔汽化烟道流通通道Ⅲ的受热管内增加螺旋扰流片结构,破坏气泡堆积、稳定循环水流量。同时可在新设计的三岔烟道中,适当增加三岔汽化烟道流通通道Ⅲ的水循环进口与出口高度差,提高循环动力。

5 结论

(1)三岔汽化烟道可替换常规尾部汽化烟道,适用于炼钢厂汽化系统后续除尘系统双工序共存的生产模式,实现新旧除尘系统并存、互为备用且快速切换的设施需求,已在东北某钢厂得到实践,且总体运行稳定。

(2)三岔烟道配套循环冷却系统实际运行参数基本与设计值一致,流量波动在运行允许范围内。

(3)针对流通通道Ⅲ受热管束内易产生和堆积气泡,可考虑从循环动力和烟道结构上进行改进,包括调整汽包外送蒸汽控制阀的关闭条件,减缓受热管内饱和介质工作压力的下降速率,通过在三岔汽化烟道流通通道Ⅲ受热管内增加螺旋扰流片结构达到破坏气泡堆积、稳定循环水流量的效果,以及适当提高三岔汽化烟道流通通道Ⅲ的水循环进口与出口高度差,达到提高循环动力的目的。