150 t转炉汽化烟道喷煤工艺能量转化过程分析

2023-11-28李小勇裴培炎林广文郭晓敏周建安

李小勇 裴培炎 林广文 郭晓敏 罗 哲 周建安

(1.山西晋南钢铁集团有限公司技术中心,2.武汉科技大学材料与冶金学院,3.山西晋南钢铁集团有限公司炼钢厂)

转炉煤气具有回收温度高、回收量大和可燃气体成分稳定等优点,常用作冶金包烘烤和发电的燃料,是钢铁企业生产中一种具有较高回收价值的二次资源。目前转炉烟气除尘净化与煤气回收主要采用OG法或LT法,在转炉煤气回收过程中未达到回收标准的烟气会放散进入大气,造成资源浪费的同时,烟气中的CO2会加剧温室效应[1-2]。

针对上述问题,武汉科技大学联合山西晋南钢铁集团有限公司在150 t转炉上进行了转炉汽化烟道喷煤工业试验。在转炉煤气回收过程中,通过喷吹设备向汽化冷却烟道内喷吹煤粉,以汽化烟道作为反应器,利用转炉烟气的余热实现煤粉与转炉煤气中CO2的气化反应,降低烟气CO2含量的同时,提高转炉煤气回收量和煤气中CO的品位[3-5]。

此工艺煤气化过程较为复杂,亟需研究转炉汽化烟道喷煤过程中烟气成分的变化和煤粉裂解过程中的能量迁移,为现场生产提供理论指导[7-8],提高喷吹煤粉利用率和烟气物理显热利用率。文章分别从煤粉喷入过程、汽化冷却烟道内煤粉气化反应、工艺过程煤粉利用率三个方面结合工业实验数据分析了工艺中能量转化规律。

1 转炉汽化烟道喷煤工艺

1.1 工艺介绍

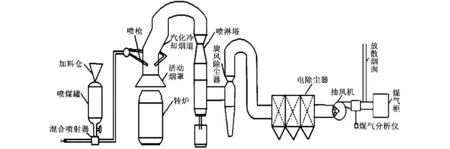

在转炉煤气回收过程中,煤粉由加料仓进入喷粉罐,通过混合喷射器经由喷枪进入汽化烟道内与高温转炉煤气发生煤气化反应。经冷却、除尘后的调控转炉煤气由在线煤气分析仪检测合格后送入煤气柜储存,主要工艺流程如图1所示。

图1 工艺流程

1.2 150 t转炉工业实验介绍

(1)工艺设备设计参数

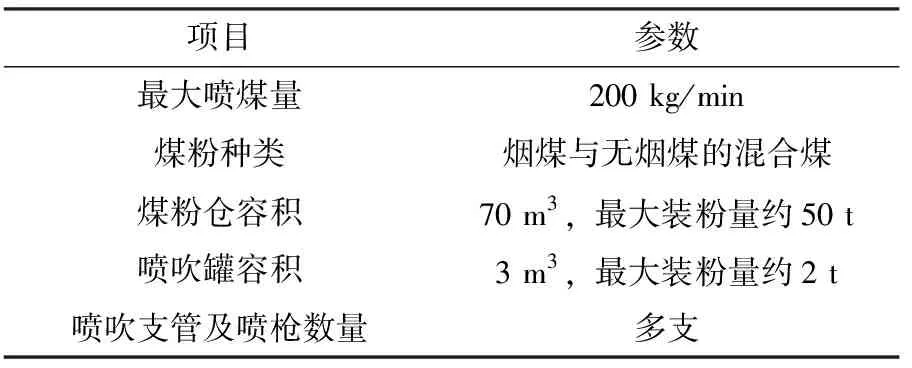

新工艺工业实验设备设计参数如表1所示。

表1 新工艺设备设计参数

(2)原料及原始煤气参数

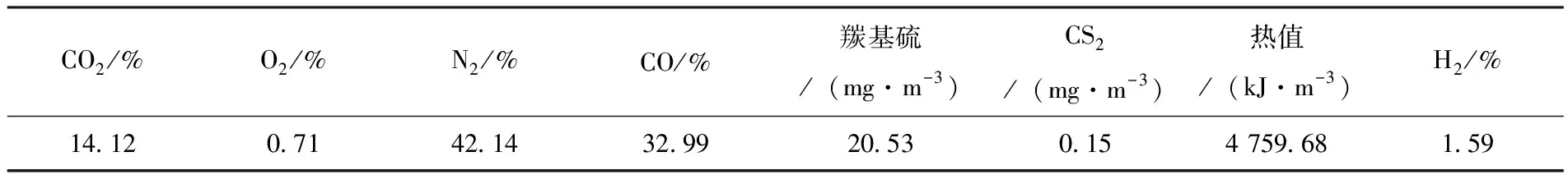

未喷煤转炉煤气基本参数见表2,未喷煤转炉煤气进入汽化冷却烟道内温度为1 200~1 500 ℃,正常流量为110 m3/t,煤气回收时间400 s。喷吹煤粉的工业分析和元素分析见表3。

表2 未喷煤转炉煤气分析

表3 煤粉工业分析和元素分析 %

(3)工业试验结果

工业试验过程中,喷煤量对转炉煤气组分和煤气回收量的影响如表4所示。在喷煤量分别为1、2、3、4、5和6 kg/t时,与未喷煤的转炉煤气相比,各组分的体积占比变化为,O2降低1.4 %、5.4%、9.6 %、27.6%、42.6 %、55.4%,CO2降低26.33 %、33.51 %、36.89%、40.09 %、42.06 %、43.12 %,CO增加13.48 %、21.43 %、22.87 %、24.86 %、27.44 %、28.23 %,H2增加4.87 %、5.6 %、7.2 %、8.7 %、11.2%、16.8 %;煤气回收时间延长2.24 %、11.46 %、16.77 %、26.43 %、28.21 %、29.55 %;煤气回收量增加4.91%、8.75 %、20.55 %、29.35%、41.44 %、43.71 %。随着喷煤量的增加,转炉煤气中的CO2和O2含量明显降低,而CO和H2显著升高,煤气回收量和回收时间也有所上升,煤气化效果增强。当喷煤量为6 kg/t时,转炉煤气物理显热仍能较好供给煤气化所需耗能。

表4 喷煤量对转炉煤气组分和煤气回收量的影响

2 能量转化计算

结合工业试验数据,通过对转炉烟气显热、喷煤过程中的载体热损和化学潜热转化解析计算,论述转炉汽化冷却烟道喷煤工艺的能量转化过程,验证热力学理论分析,并为工业生产提供理论指导。

2.1 转炉烟气显热计算

转炉生产过程中,烟气进出汽化烟道的温度分别约为1 500和800 ℃,煤气回收量约为100 m3/t,每炉次出钢量约为170 t。结合表2中未喷煤转炉煤气回收成分,利用公式(1)求得平均每炉次煤气释放物理显热18 599 204.96 kJ。

Q1=Ccg(Ti-To)Vcg

(1)

式中:Q1为平均每炉次转炉煤气释放物理显热,kJ;Ccg为转炉煤气平均比热容,kJ/(m3·℃);Ti为转炉煤气汽化烟道入口温度,℃;To为转炉煤气汽化烟道出口温度,℃;Vcg为平均每炉次煤气回收量,m3。

Ccg=CCOφ(CO)+CCO2φ(CO2)+CN2φ(N2)

(2)

式中:CCO、CCO2、CN2分别为CO、CO2、N2的比热容,kJ/(m3·℃);φ(CO)、φ(CO2)、φ(N2)分别为CO、CO2、N2的体积占比,%。

2.2 新工艺煤气化过程供能需求

(1)煤粉载体N2热损

煤气化反应在煤气回收期进行,以N2作为煤粉喷吹载体,喷吹与回收期间氧含量控制在0.6%内。根据实际生产数据,平均每炉回收时间为448 s,喷吹速度为10 m3/min,则每炉回收期喷入载体N2约74.67 m3,载体N2温度取25 ℃,汽化烟道内温度取1 500 ℃。根据公式(3)计算得到载体N2热损为159 259.91 kJ。

Q2=CN2VN2(Tvf-Tgc)

(3)

式中:Q2为载体N2热损,kJ;CN2为载体N2平均定压比热容,kJ/(m3·℃);VN2为每炉回收期喷入载体N2的体积,m3;Tvf为汽化烟道内温度,℃;Tgc为载体N2温度,℃。

(2)煤气化过程化学潜热转化

煤气回收是一个动态过程,各个时刻的煤气气氛都不相同,无法准确描述瞬时变化,故以单炉转炉煤气回收为单元作相关热平衡计算。以实际生产数据作为参考。未喷煤前煤气成分数据引用同炉型2号转炉生产数据。喷煤后,煤气产量以1号转炉喷煤生产数据为准。

①煤粉裂解过程及煤粉利用率

煤粉喷入转炉汽化烟道后急速裂解,主要反应包括吸附水蒸发、有机质的热解,挥发分的释放、固定碳的焦化,生成产物主要有C、H2、CO、CO2和残余灰分。

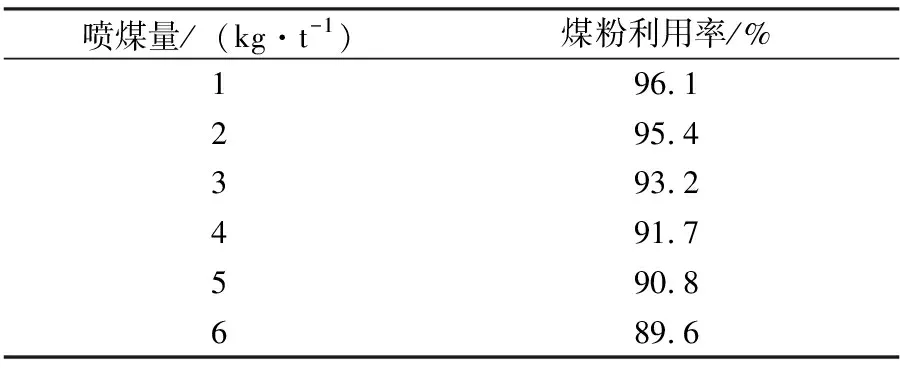

利用公式(4)计算不同喷煤量对应的煤粉利用率如表5所示。

表5 不同喷煤量对应煤粉利用率

(4)

式中:k为煤粉利用率;w1为1号转炉除尘灰固定碳质量分数,%;m1为1号转炉转炉煤气吨钢含尘量,kg;w2为2号转炉除尘灰固定碳质量分数,%;m2为2号转炉转炉煤气吨钢含尘量,kg;m为吨钢喷煤量,kg/t;w为煤粉固定碳质量分数,%。

由此可计算出煤气化过程中实际参与反应的固定碳含量。以喷煤量1 kg/t为例:

煤粉用量:170×1=170 kg;

实际参与反应:170×96.1%=163.37 kg;

固定碳:163.37×66.21%=108.24 kg;

挥发分:163.37×24.31%=39.74 kg;

水分:163.37×1.9%=3.11 kg。

②汽化烟道内反应供能

汽化烟道内从热力学角度按先后顺序包含的反应如下:

C+O2→CO2

-393.5 kJ/mol

(5)

-283 kJ/mol

(6)

-110.5 kJ/mol

(7)

CO+H2O→H2+CO2

-41.1 kJ/mol

(8)

-35.7 kJ/mol

(9)

C+H2O→2CO

+131 kJ/mol

(10)

C+CO2→2CO

+172.5 kJ/mol

(11)

CH4+H2O→CO+3H2

+206 kJ/mol

(12)

转炉煤气为还原性气氛,同时氧气占比不足1%,因此煤粉对于氧气的消耗为反应(7),煤粉中固定碳的气化为反应(11);反应(8)的反应优先级高于反应(10),所以煤粉中水的反应形式为反应(8);煤粉中的挥发分裂解后可视为CH4,因反应(9)的反应优先级高于反应(12),所以反应(9)为CH4的反应形式。结合实际生产数据和表4中计算所得煤粉利用率,不同喷煤量相应耗能如表6所示。

表6 不同喷煤量煤气化反应耗能 kJ

2.3 新工艺供能论述

新工艺煤气化过程利用转炉烟气显热供能,供能需求量为:

Q4=Q2+Q3

(13)

式中:Q4为供能需求量;Q2为煤粉载体热损;Q3为煤气化过程反应耗能。不同喷煤量的供能需求量如表6所示。

由Q4 以未喷煤烟气成分作参照,喷煤量对转炉煤气成分及单位煤粉贡献率的影响如表7所示。随着喷煤量的增加,汽化烟道内的煤粉分布密度增加,转炉煤气中CO和H2含量提高,而CO2和O2含量降低。将喷煤量对转炉煤气成分含量变化的贡献率定义为单位煤粉贡献率。O2含量变化对应的单位煤粉贡献率随喷煤量增加呈递增趋势,说明新工艺对于转炉煤气中氧含量的降低有较好的效果。H2含量变化对应的单位煤粉贡献率随喷煤量增加变化效果不大,反映出在喷煤量小于6 kg/t时,煤粉的热解不受影响;CO、CO2含量变化对应的单位煤粉贡献率随喷煤量的增加均呈递减趋势,在喷煤量大于5 kg/t时,降至较低水平。这表明依靠转炉煤气显热为汽化烟道内煤气化供能的新工艺是可行的。 表7 喷煤量对转炉煤气成分及单位煤粉贡献率的影响 文章介绍了转炉汽化烟道喷煤调控转炉煤气的技术,阐述了该技术在晋南钢厂150 t转炉上实施的工业实验结果,分析了新技术能量转化过程,计算了转炉煤气余热理论供给喷煤量。有如下结论: (1)热力学计算结果显示,转炉汽化烟道内温度满足煤粉裂解、气化要求,其中煤粉与转炉煤气中的O2反应优先于煤粉与CO2的反应,但因转炉煤气中O2浓度低,煤粉与CO2的反应为主体反应。因此通过在汽化烟道内喷吹煤粉制备高品质煤气的新工艺具备理论依据。 (2)通过对喷煤后的转炉烟尘分析,得知煤粉利用率均达到89%以上,证明汽化烟道内煤粉反应情况良好,转炉煤气显热得到充分利用。 (3)通过对转炉煤气化过程的分析计算,转炉煤气显热满足通过在转炉汽化烟道喷吹煤粉调控转炉煤气成分制备高品质煤气的新工艺能耗需求。在不考虑转炉煤气辐射热损时,汽化烟道内煤气显热可有效供给6 kg/t及以下的煤粉喷吹转化。

3 结论