铌钽矿硫酸浸出钽试验的研究

2023-11-28李秋菊郑少波

周 仓 郭 笑 李秋菊 郑少波

(1.上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444;3.上海大学 材料科学与工程学院,上海 200444)

稀有金属铌和钽是重要的战略资源,广泛应用于冶金、航天、核电等诸多领域[1]。从铌钽矿中提取铌钽通常采用湿法冶金工艺,主要分为碱法、酸法和氯化法等[2-3]。钽的提取主要是采用氢氟酸分解铌钽精矿[4-5]。该方法一般在90 ~100 ℃的条件下采用质量分数为60% ~70%的氢氟酸分解钽铌矿,其主要反应为:

但是铌钽精矿分解过程中,HF挥发损失6% ~7%,处理1 t钽铌原料约产生含氟残渣10 ~15 t,氢氟酸耗量大[6],因而寻求无氟(低氟)浸出铌钽矿的工艺迫在眉睫。无氟硫酸法是在120 ~200℃条件下,采用浓硫酸分解铌钽矿,钽的溶解反应主要为Ta2O5+5H2SO4=Ta2(SO4)5+5H2O。以浓硫酸为浸出液,在氧化条件下,铌的浸出率高达84%,酸液中添加少量氢氟酸后,铌的浸出率可达到94%[7]。El-Hussaini等[8]利用硫酸-硝酸混合溶液对含有褐钇铌矿、黑稀金矿和铁钛铀矿的原矿进行浸出试验,结果表明,在硫酸浓度为10.8 mol /L、硝酸浓度为5.3 mol/L、反应温度为200℃,酸矿比为3∶1、反应时间为2 h 的条件下,铌的浸出率超过98%。孙映等[9]采用无氟的硫酸焙烧——草酸浸出工艺,从铌矿中直接制备出了铌镍合金粉前驱体——铌镍氧化物,铌的浸出率可达到94%以上。目前虽然对铌钽矿中铌的浸出研究较多[10],但对矿物中钽的浸出研究较少。本文结合铌钽矿物的矿相特性,采用浓硫酸浸出铌钽矿,分析了酸浸过程中矿相形貌及组成的变化,探究了酸矿质量比、浸出温度、硫酸浓度、浸出时间、矿物粒度对Ta 的浸出率的影响,以期为无氟提取铌钽矿、降低氢氟酸的消耗及排放提供依据。

1 试验材料与方法

1.1 试验原料

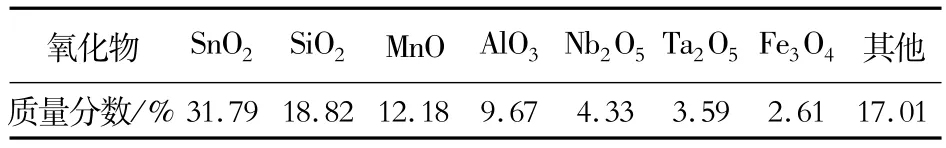

试验原料为江西宜春某天然铌钽矿,采用X射线衍射仪(X-ray diffractometer,XRD)检测其物相组成,结果如图1 所示;采用X 射线荧光光谱仪(X-ray fluorescence spectrometer,XRF)表征铌钽矿中各元素含量,结果如表1 所示。可以看出,该矿主要成分为锡石(SnO2)和(Fe,Mn)(Nb,Ta)2O6,还含有少量的SiO2、Al2O3等氧化物,锡石与铌钽矿物密切伴生,不易用物理方法分离。该矿中Nb2O5质量分数为4.33%,Ta2O5质量分数为3. 59%,Mn、Fe、Nb、Ta 元素主要以MnO、FeO、Nb2O5、Ta2O5氧化物存在于铌钽铁锰矿(Fe,Mn)(Nb,Ta)2O6中。

表1 试验用铌钽矿的物相组成及含量Table 1 Composition and content of phases in the tested niobium-tantalum ore

图1 铌钽矿的XRD图谱Fig.1 XRD pattern of the niobium-tantalum ore

2.2 试验过程

本文根据该铌钽矿特点,采用无氟硫酸法提取钽。前期试验表明,SnO2和SiO2几乎不与浓硫酸发生反应,而铌钽铁矿和Al2O3能与浓硫酸反应。因此称取适量铌钽矿,与一定物质的量浓度硫酸均匀混合后,在高温箱式炉中酸浸一段时间,在矿相结构被破坏的同时,将与硫酸反应生成多种硫酸盐。铌钽矿的硫酸焙烧流程如图2 所示。铌钽矿与H2SO4主要发生如下反应:

图2 铌钽矿的硫酸焙烧流程图Fig.2 Flowchart of sulfuric acid roasting of niobium-tantalum ore

将铌钽矿破碎至粒径为25 ~150 μm。采用扫描电子显微镜(scanning electron microscope,SEM)-能谱仪(energy dispersive spectrometer,EDS)观察并分析铌钽矿酸浸前后的矿相形貌及结构变化。研究硫酸浸出参数如酸矿质量比、浸出温度、硫酸浓度、浸出时间、矿物粒度对Ta的浸出率的影响,从而确定最佳工艺参数。采用ICPMS-2030 型电感耦合等离子体光谱仪(inductively coupled plasma-optical emission spectrometer,ICP-OES)检测浸出液中Ta 的浸出率。

2 试验结果与分析

2.1 H2SO4 酸浸前后矿相形貌及成分

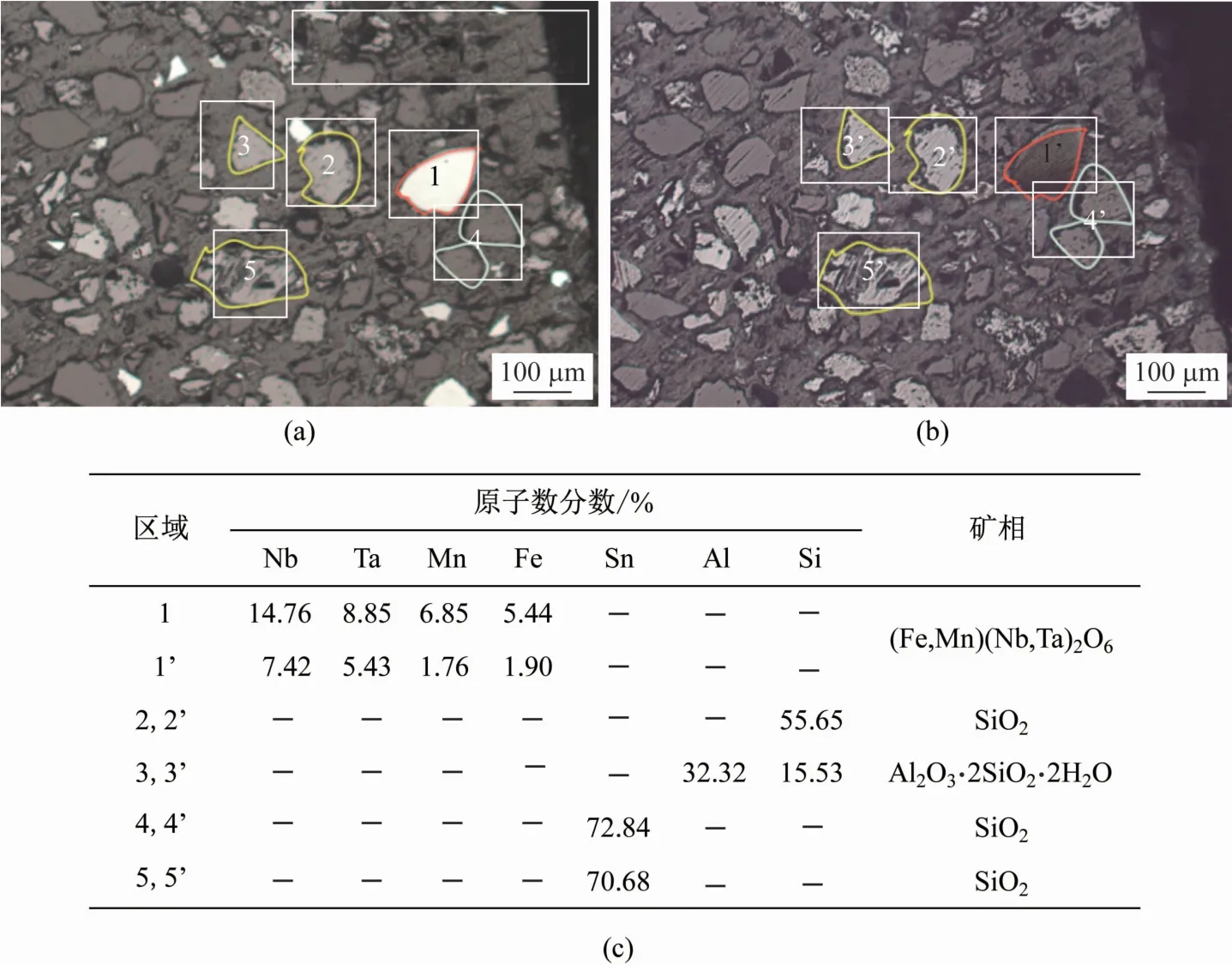

图3(a,b)和图3(c)分别为铌钽矿在酸浸前后同一区域的SEM形貌和EDS分析结果,图中黄色线圈部分为酸浸前后对比的参照矿相。从图3(a)可以观察到,原矿大致有3 种不同的矿相,分别为灰色、灰白色和亮白色。从图3(b)可以看到,灰色和灰白色矿相酸浸后的主要成分基本没有变化,基于前文推测的结果,灰色和灰白色矿相与硫酸基本上不发生反应。而亮白色矿相转变为黑色,且形貌发生轻微变化,由此可以确定亮白色矿相与H2SO4发生了反应,产生了新的物质附着在表面。结合H2SO4酸浸前后的金相检验和XRD分析结果,可以确认灰白色矿相主要是锡石(SnO2),灰色矿相是SiO2和Al2O3等,亮白色矿相是铌钽铁锰族矿((Fe,Mn)(Nb,Ta)2O6)。

图3 铌钽矿用硫酸浸出前(a)、后(b)的SEM形貌(a,b)及EDS分析结果(c)Fig.3 Scanning electron micragrophs(a,b)and EDS analysis results(c)of niobium-tantalum ore before(a)and after(b)leaching with sulfuric acid

从图3(c)表中数据可知,点1 为铌钽矿,点2为SiO2,点3 为高岭石,点4、5 为锡石。硫酸浸出后点1’处O的含量大幅度降低,说明部分氧化物被硫酸溶解,导致O元素的流失;Si 和Al 的含量均上升,这可能是由于失去部分O 元素,Si 和Al的相对含量有所上升。点3、4 处成分基本没有变化,说明灰色矿相与硫酸基本上不反应,这与金相检验结果一致。点5 处主要成分也基本没有变化,说明灰白色矿相与硫酸不发生反应。

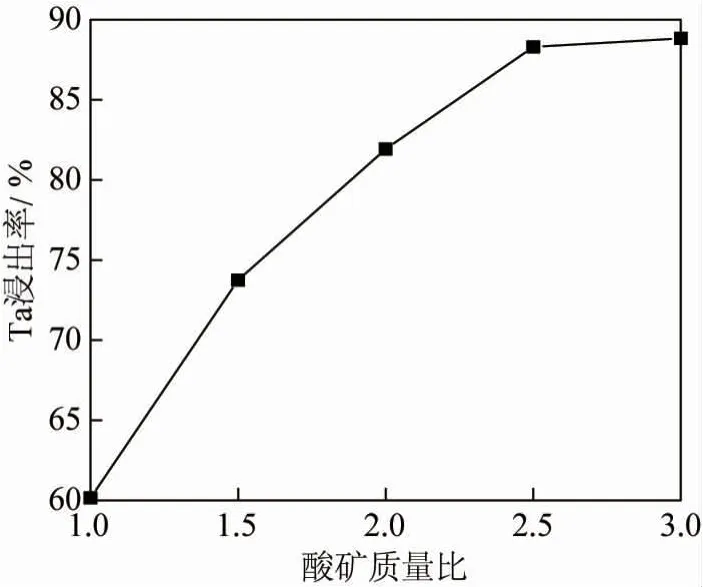

2.2 酸矿质量比对钽浸出率的影响

选用粒度为25 μm的铌钽原矿,在硫酸浓度为10 mol/L、浸出温度为300 ℃、浸出时间为4 h的固定条件下,考察酸矿质量比(1∶1、1.5∶1、2∶1、2.5∶1、3∶1)对铌钽矿中Ta的浸出率的影响,结果如图4 所示。可以看出,随着酸矿质量比的增加,Ta浸出率逐渐升高,在酸矿质量比达到2.5∶1后曲线开始趋于平稳,说明在酸矿质量比为2.5∶1时,Ta的浸出率基本已达到最高,继续加入硫酸对Ta浸出率的影响很小。这是由于相比氢氟酸,浓硫酸只能分解铌钽矿中部分铌钽矿物,反应过程中浓硫酸过量,部分硫酸不参与反应。考虑到生产成本,最佳酸矿质量比为2.5∶1。

图4 酸矿质量比对Ta浸出率的影响Fig.4 Effect of mass ratio of sulfuric acid to ore on leaching rate of tantalum

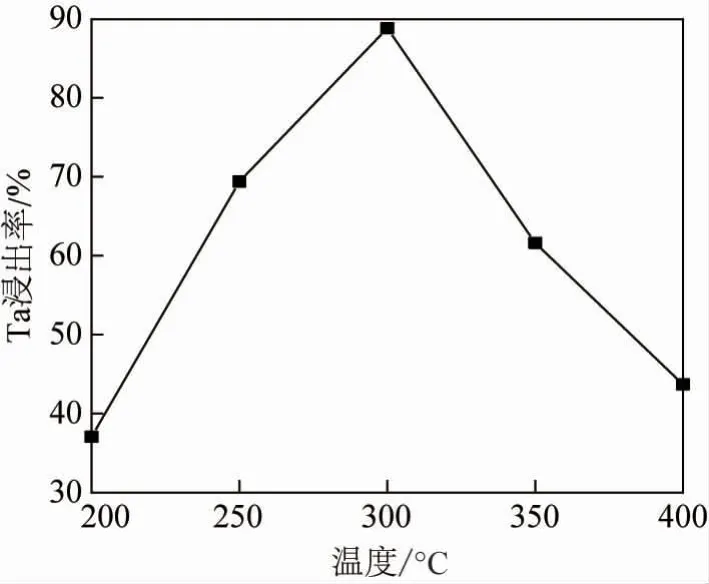

2.3 浸出温度对钽浸出率的影响

选用粒度为25 μm的铌钽原矿,在硫酸浓度为10 mol/L、酸矿质量比为2.5∶1、浸出时间为4 h的固定条件下,考察浸出温度(200、250、300、350、400 ℃)对铌钽矿中Ta 的浸出率的影响,结果如图5 所示。可以看出,随着酸浸温度的升高,Ta的浸出率先升高后降低,且下降速度更快,浸出温度为300 ℃时,钽的浸出率达到最高。这可能是由于浸出温度超过338 ℃,部分浓硫酸未及时分解矿物而迅速分解为SO3和H2O;低于300℃时,反应强度不足以破坏矿物结构。

图5 浸出温度对Ta浸出率的影响Fig.5 Effect of leaching temperature on leaching rate of tantalum

2.4 硫酸浓度对钽浸出率的影响

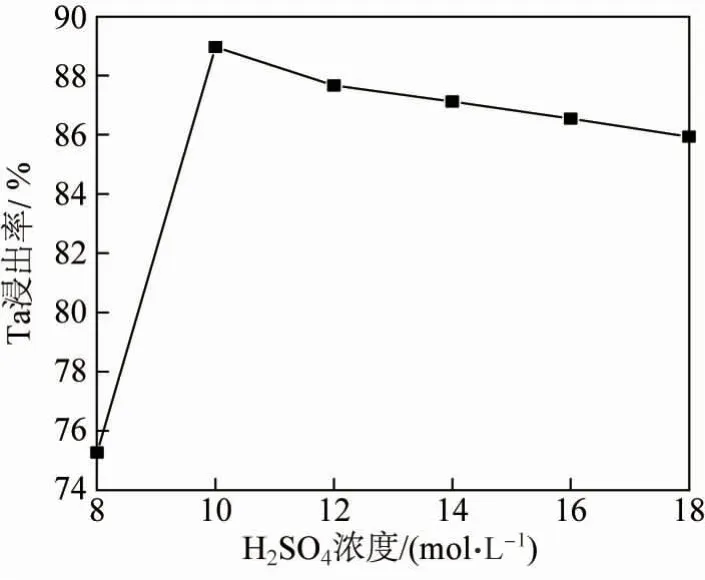

选用粒度为25 μm的铌钽原矿,在酸浸温度为300 ℃、酸矿质量比为2.5∶1、浸出时间为4 h的固定条件下,考察硫酸浓度(8、10、12、14、16、18 mol/L)对铌钽矿中Ta的浸出率的影响,结果如图6 所示。可以看出,Ta 的浸出率在硫酸浓度为10 mol/L时达到最高,之后逐渐下降。其原因可能是硫酸浓度过高,会侵蚀矿物石英等成分,不仅硫酸消耗量增加,而且不利于后续浸出液的净化。故硫酸浓度选择10 mol/L比较合适。

图6 硫酸浓度对Ta浸出率的影响Fig.6 Effect of concentration of sulfuric acid on leaching rate of tantalum

2.5 浸出时间对钽浸出率的影响

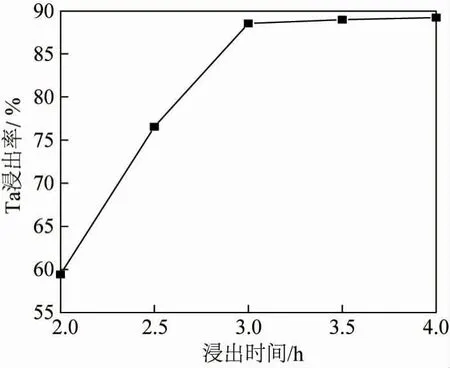

选用粒度为25 μm的铌钽原矿,在硫酸浓度为10 mol/L、浸出温度为300 ℃、酸矿质量比为2.5∶1的固定条件下,考察浸出时间(2、2. 5、3、3.5、4 h)对铌钽矿中Ta的浸出率的影响,结果如图7 所示。可以看出,随着浸出时间的延长,Ta的浸出率先快速上升后再趋于平缓,最佳浸出时间为4 h。

图7 浸出时间对Ta浸出率的影响Fig.7 Effect of leaching time on leaching rate of tantalum

2.6 矿物粒度对钽浸出率的影响

选取粒度分别为150、75、48、38、25 μm的铌钽原矿,在硫酸浓度为10 mol/L、浸出温度为300℃、酸矿质量比为2.5∶1的条件下浸出4 h,考察矿物粒度对铌钽矿中Ta浸出率的影响,结果如图8 所示。可以看出,当矿物粒度从150 μm减小至25 μm 时,Ta 的浸出率大幅度提升,这说明矿物粒度越小即表面积越大,矿物的溶解度越大。综上,在浸出温度为300 ℃、硫酸浓度为10 mol/L、酸矿质量比为2.5∶1、矿物粒度为25 μm、浸出时间为4 h的条件下,Ta的浸出率可达到89%。

图8 矿物粒度对Ta浸出率的影响Fig.8 Effect of mineral particle size on leaching rate of tantalum

3 结论

(1)该铌钽矿主要成分为锡石SnO2和铌钽铁锰矿(Fe,Mn)(Nb,Ta)2O6,Nb、Ta 元素主要以Nb2O5、Ta2O5氧化物存在于(Fe,Mn)(Nb,Ta)2O6中。在硫酸浸出的条件下,(Fe,Mn)(Nb,Ta)2O6溶解,而SnO2、SiO2和Al2O3基本不溶解。

(2)从铌钽矿中浸出钽的最佳工艺参数为:矿物粒度为25 μm,硫酸浓度为10 mol/L,酸矿质量比为2.5∶1,浸出温度为300 ℃,浸出时间为4 h,Ta的浸出率可达89%。