机制砂中石粉对混凝土物理力学性能的宏细观影响机制

2023-11-28薛汇林陈明亮唐志波周家文

薛汇林,陈明亮,唐志波,范 刚,周家文,*

(1.四川大学 水利水电学院, 四川 成都 610065;2.四川大学 水力学与山区河流开发保护国家重点实验室,四川 成都 610065)

随着中国基础设施建设的快速发展和对环境保护工作的加强,优质的天然砂资源逐渐短缺。可利用的天然砂资源的日趋匮乏,已不能满足工程建设规模日益扩大的需要。特别地,中国大中型水电工程多地处偏远的深山峡谷中,由于河流坡降较大,水流流速较快,河床难以沉积形成天然砂,工程中只能就地开采岩石,然后采用机械轧制破碎的方式制造砂石骨料。这些砂石骨料再经筛分后形成粒径小于4.75 mm的细骨料,即为机制砂或人工砂。机制砂在生产过程中会不可避免地产生粒径小于75 µm、与母岩岩性相同的石粉,其含量变化及特性差异均会对混凝土物理力学性能产生重要影响。水电工程中常用风选[1]、振动筛分[2]、水洗[3]等方法来处理超量石粉,这不仅不利于机制砂的充分利用并增加其生产成本,同时对节约砂石资源和保护环境有诸多负面影响。为此,如何有效利用机制砂中的石粉成为水工行业关注的热点[4-6]。

石粉作为机制砂生产过程中的副产品,调配其含量以实现混凝土良好的物理力学性能是解决上述问题的一个重要出发点。当石粉被应用于不同类型的混凝土中时,其最优掺量具有显著差异。这既与研究中所采用的混凝土配合比设计有关,也与石粉内在的物理化学性质有关[7-9]。对于富含粉体的混凝土而言,其配合比设计特别关注水粉混合物的可加工性能,因此许多研究引入“水粉比”的概念来探讨其与对应浆体相对扩散面积之间的关系[10-11],即最被广泛接受的扩散流试验。但这一方法的明显缺点是水粉混合物(即膏体)单独的行为不能完全反映混凝土的工作性能。对于机制砂中石粉的内在性质而言,不外乎通过物理和化学作用改善水泥胶凝体系,进而增强混凝土的力学性能。其中,物理作用包括填充作用、异相成核作用和稀释作用[12],化学作用表现为石粉会与硅酸盐水泥中的矿物组分铝酸三钙、铁铝酸四钙等发生反应[13-14]。例如:王萧萧等[15]研究表明石灰岩石粉可改善轻骨料混凝土内部界面过渡区;在石粉掺量为30%时,轻骨料混凝土达到峰值应力。杨海成等[16]研究表明,随着花岗岩石粉含量增加,高强高性能混凝土力学性能先增加后降低,石粉含量宜控制在4.5%~6.5%。Bayesteh等[17]将石粉应用于海洋沙土,表明在石粉掺量为20%时砂浆有最佳抗压强度和工作性能。上述研究均证实了适量石粉在不同类型的混凝土中发挥着良好的物理填充效应。而关于石粉是否具有化学活性效应,很大程度上取决于其粉体形貌及颗粒尺寸[18-20]。已有少量研究支撑了这一观点。如:Benezet等[21]研究表明,颗粒大小和比表面积对反应活性具有重要影响;较小的颗粒和较高的比表面积会增加早期水化速率,而要实现这一点,通常石粉需满足一个临界粒径和一个特定的比表面积。Li等[22]将石灰岩石粉作为矿渣混凝土的活化剂,研究显示在超细石灰岩石粉含量为10%时能促进早期水合作用,显著提高矿渣混凝土的早期强度。

此外,通常通过试验研究石粉含量对混凝土力学性能的影响。混凝土发挥最佳力学性能时的最优石粉含量除了与混凝土配合比设计方法、石粉内在物化作用相关以外,还与试验测试所得强度值的数据处理方法有关。由于不同石粉含量下混凝土的强度数据点有很大的离散性,很难用算术平均方法确定石粉的最佳含量。在当前研究中,主要基于大数据的方式,即通过试验获得不同石粉含量下的混凝土强度数据库来建立神经网络模型[23-24]。这一方法的优点是模型具有较高的预测能力,获取的石粉含量值具有较高的精度;但也存在过拟合问题,将模型应用于实际案例时,其普适性并不高。而更传统的方法,即采用简单的数据拟合方式来推算最优的石粉含量更具有广泛性[25]。

综上所述,机制砂中石粉因其母岩性质、矿物成分、颗粒尺寸等差异,以及混凝土配合比设计和数据处理方法的差异,均会导致获取混凝土最佳力学性能时对应的石粉含量有所不同。鉴于此,本文分别对乌东德机制砂中的石灰岩石粉和杨房沟机制砂中的花岗岩石粉的含量进行了一系列调配,研究机制砂中的石粉对混凝土物理力学性能的宏观影响机制,对比探讨类似研究所得的最优石粉含量的差异性;并结合X射线衍射仪(XRD)、扫描电镜(SEM)、红外光谱(FTIR)、热重分析(TGA)等测试手段揭示了石粉对机制砂混凝土性能的微观作用机理。本文旨在为机制砂中石粉含量的适量放宽和弹性化地确定机制砂中石粉的含量限值,以及机制砂在实际工程中的优质应用提供理论依据和技术支撑。

1 试验材料与方案

1.1 原材料及混凝土配合比设计

1.1.1 原材料

试验水泥采用峨胜PC42.5R水泥,为复合硅酸盐水泥,其比表面积和密度分别为325 m2/kg和3 110 kg/m3;机制砂由乌东德水电工程及杨房沟水电工程现场轧制破碎岩石制备;不同含量的石粉通过机制砂筛析制备,其中杨房沟机制砂中的石粉为花岗岩石粉,乌东德机制砂中的石粉为石灰岩石粉;粗骨料由粒径5~20 mm的小石及20~40 mm的中石组成,岩性为玄武岩。

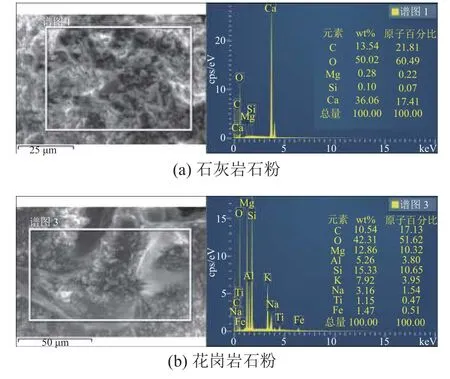

石灰岩石粉和花岗岩石粉的SEM/EDS图谱见图1。

图1 SEM/EDS图谱Fig.1 SEM/EDS pattern

进一步地,在已知物质化学元素的情况下,可通过X射线衍射技术半定量分析石灰岩石粉和花岗岩石粉的主要化学成分,如图2所示。由图2可知:花岗岩粉衍射主峰为石英(SiO2),其余波峰为钠长石(NaAlSi4O8)及斜长石(KAlSi4O8)等;石灰岩粉衍射主峰为方解石(CaCO3),其余波峰为白云石(CaMg(CO3)2)和石英(SiO2)。

图2 X射线衍射图谱Fig.2 X-ray diffraction pattern

1.1.2 配合比设计

规范建议机制砂中的石粉含量为6%~18%。可将对不同石粉含量的机制砂混凝土进行配合比设计所获得的结果反馈到实际工程中,并为未来的相关研究提供一定参考。

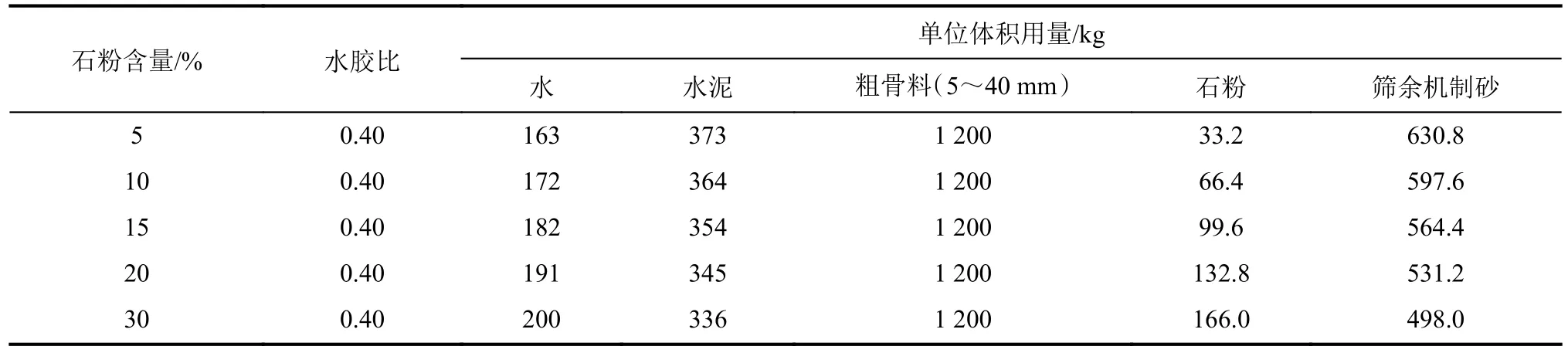

按照《普通混凝土配合比设计规程》(JGJ55—2019)中的质量法设计混凝土配合比。当粗骨料最大粒径为40 mm时,普通混凝土拌合物单位体积总质量为2 400 kg。本文重点关注机制砂中的石粉对混凝土性能的影响,即石粉占比机制砂,而非石粉替代水泥[20]。在粗骨料、机制砂总量不变的情况下,单位体积用水量与水泥量之间需要互相补给调整。最终的混凝土配合比设计见表1。

表1 混凝土配合比设计Tab.1 Designs for the concrete mixture

具体设计步骤:

1)确定混凝土的配制强度。当混凝土强度等级小于C60时,配制强度应按式(1)确定:

式中:fcu,0为混凝土配制强度,MPa;fcu,k为混凝土立方体设计抗压强度,MPa;σ为混凝土抗压强度标准差,MPa,取值见表2。

表2 混凝土强度等级对应的抗压强度标准差Tab.2 Standard deviation of compressive strength corresponding to concrete strength grade

试验中,设定混凝土立方体设计抗压强度fcu,k=45 MPa,则混凝土抗压强度标准差σ=5.0 MPa,进而可得混凝土的最小配制强度fcu,0=53.225 MPa。

2)确定水胶比。当混凝土强度等级小于C60时,混凝土水胶比宜按式(2)计算:

式中:W/B为混凝土水胶比;αa、αb为回归系数,对于碎石,JGJ55—2019中规定分别取0.53、0.20;fb为28 d实测胶砂抗压强度,试验方法按照《水泥胶砂强度检验方法(ISO法)》GB/T17671执行,具体测试结果见表3。

表3 峨胜PC42.5R复合硅酸盐水泥的胶砂强度检验结果Tab.3 Results of mortar strength test of Esheng PC42.5R composite Portland cement

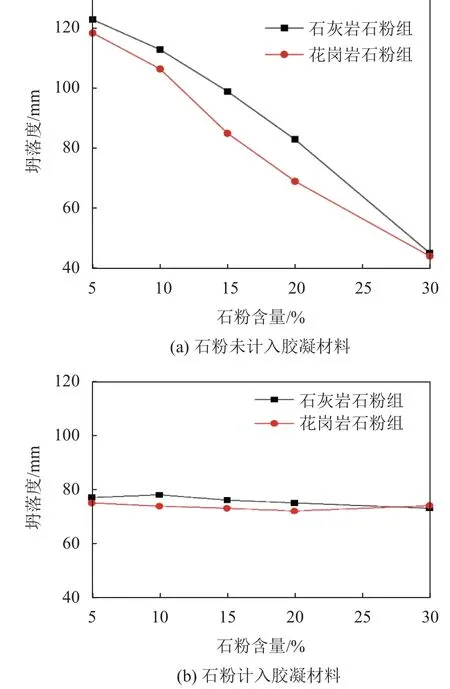

通过式(2)计算可得水胶比W/B=0.40。研究中,确定水胶比时会涉及到是否将机制砂中的石粉作为掺合料纳入胶凝材料计算当中。如不将石粉纳入胶凝材料当中,可以发现石粉含量增加会明显导致拌合物坍落度下降,如图3(a)所示。反之,如将石粉纳入胶凝材料,石粉含量增加不会明显改变拌合物坍落度,处于一个较稳定的水平,如图3(b)所示。其核心思想是将机制砂中的石粉纳入胶凝材料的计算中,这与文献[10-11]中引用的“水粉比”的概念相似,其目的是在确保混凝土具有良好工作性能的前提下,方可进一步探讨石粉对机制砂混凝土力学性能的影响。

图3 固定水胶比0.40时石粉含量对拌合物坍落度的影响Fig.3 Influence of stone powder content on slump of mixture at fixed water-binder ratio of 0.40

3)确定用水量。JGJ55—2019中规定塑性混凝土的用水量通过拌合物的坍落度确定。此处没有按照规范《塑性混凝土单位体积用水量》确定用水量,而是按图3拌合物坍落度结果反推不同石粉含量下的用水量。

4)确定水泥用量。由于在试验中将石粉计入掺合料,故确定用水量、石粉用量后,可确定水泥用量。

5)确定砂率。砂率应根据骨料的技术指标、混凝土拌合物性能和施工要求确定。为了探究机制砂中不同石粉含量对混凝土力学性能的影响,设定机制砂总量和粗骨料总量不变。因此,砂率固定为:

6)确定各项单位体积用量。采用质量法计算混凝土的配合比。混凝土拌合物的单位体积总质量mcp= 2 400 kg。具体如式(4)所示:

式中:mg0为每立方米混凝土的粗骨料用量,kg;ms0为每立方米混凝土的机制砂用量,kg;mc0为每立方米混凝土的水泥用量,kg;mw0为每立方米混凝土的水用量,kg。

1.2 试验方法

1.2.1 混凝土抗压劈拉试验

根据《混凝土物理力学性能试验方法标准》(GB/T50081—2019),将不同配合比下的混凝土拌合料注入150 mm×150 mm×150 mm立方体模具中,在振实台上振荡3 min,然后静置1 d拆模;放入温度为(20±2)℃、湿度为98%的混凝土标准养护室中,养护28 d后进行混凝土抗压劈拉试验,如图4所示。

图4 混凝土力学性能测试Fig.4 Mechanical property test of concrete

混凝土的抗压强度fcc和劈拉强度fts计算公式为:

式中,F为峰值荷载,A为承压面积。

1.2.2 微观测试方法

扫描电镜(SEM)通过接收样品表面经受电子束轰击所产生的二次电子信号分辨样品表面形貌,是最常见的微观形貌观察手段之一。首先,从不同石粉含量的混凝土试件上随机切片;然后,利用SU3500型Aztec X-Max20钨丝灯扫描分析系统在5 000放大倍数下观察试样的表面超微结构的形态和组成。

红外光谱(FTIR)能从基团和原子水平显示物质的结构,具有较高的准确度和精确度。首先,从不同石粉含量的混凝土试件上随机取样(不包含粗骨料),研磨成粉体;然后,利用INVENIO R型傅里叶红外光谱检测分析样品,通过红外线的被吸收情况鉴别混凝土样品的结构组成或确定其化学基团。单个混凝土样扫描次数为16次,分辨率为4 cm-1。

热重分析(TGA)主要通过测量样品在加热过程中的质量变化分析物质的性质。首先,从不同石粉含量的混凝土试件上随机取样(不包含粗骨料),研磨成小颗粒;然后,利用TGA/DSC2型热分析系统对混凝土样进行检测分析。温控范围从常温至900 ℃,升温速率为10 ℃/min,动态气氛为惰性气体氮气。

2 试验结果

2.1 石粉对混凝土力学性能的影响

一般地,将3个混凝土标准试样的抗压强度和劈拉强度的算数平均值作为该组试件的强度取值。为探究机制砂中不同的石粉含量对混凝土力学性能的影响规律及当混凝土发挥最佳力学性能时的石粉含量,对各试样实测的强度值进行数据拟合。

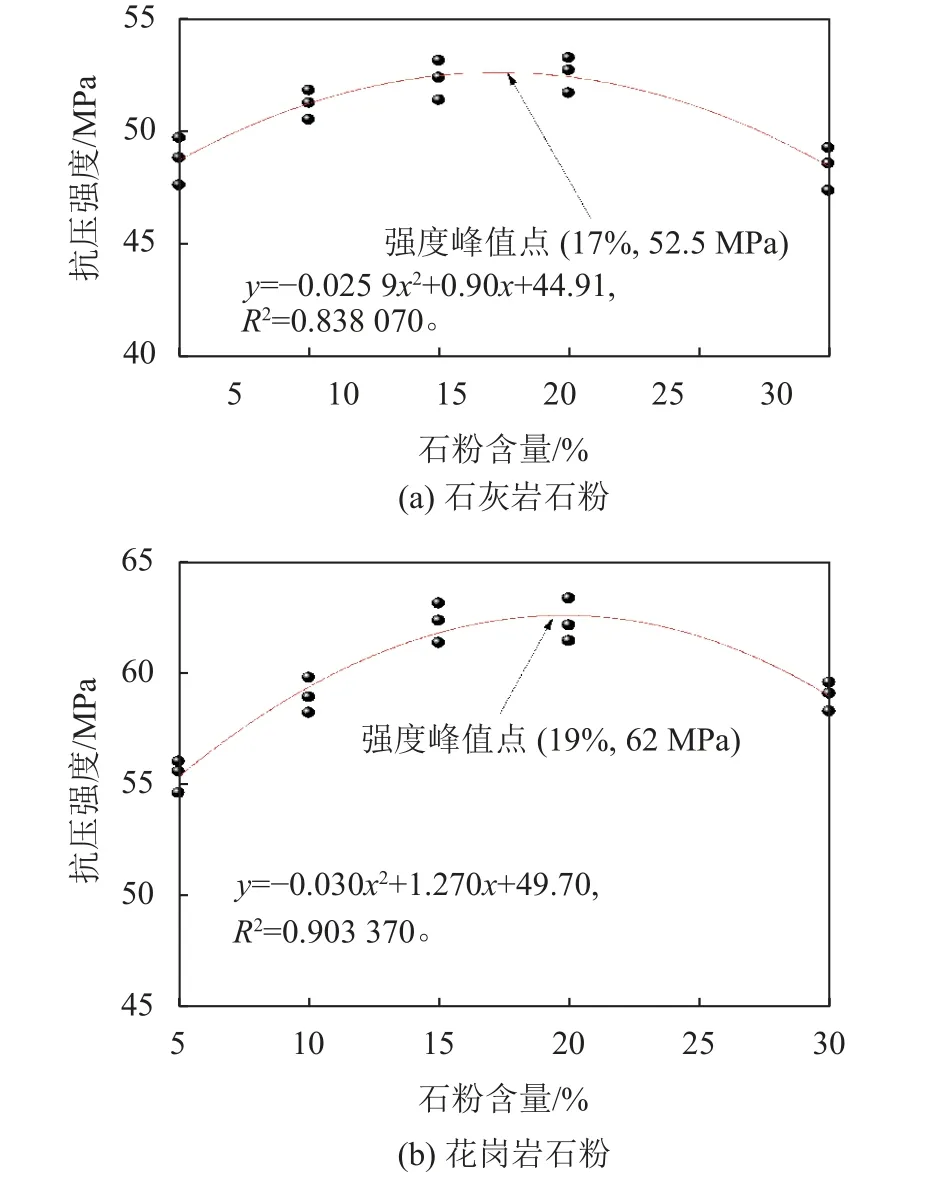

不同石粉含量的机制砂混凝土抗压强度拟合曲线如图5所示。由图5可知:随着机制砂中石粉含量的增加,混凝土的抗压强度先增大后减小,不同岩性石粉混凝土抗压强度呈2次抛物曲线趋势;花岗岩石粉组整体比石灰岩石粉组混凝土强度高。石灰岩石粉组和花岗岩石粉组的抗压强度与石粉含量相关系数分别为0.838 07和0.903 77;峰值强度分别为52.5和62.0 MPa,对应的石粉含量分别为17%和19%。

图5 抗压强度拟合曲线Fig.5 Fitting curves of compressive strength

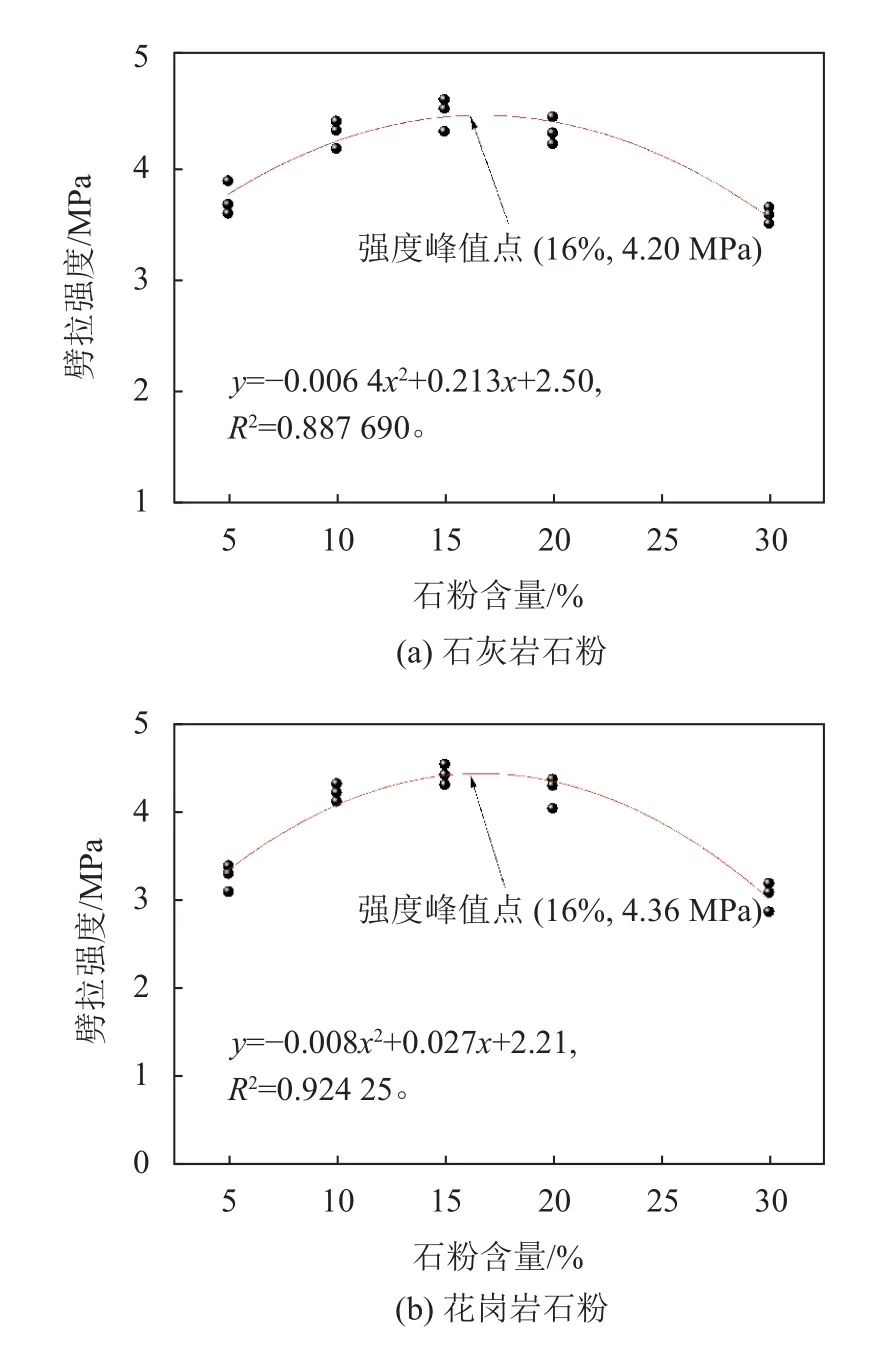

不同石粉含量机制砂混凝土劈拉强度拟合曲线如图6所示。由图6可知:随着机制砂中石粉含量增加,混凝土劈拉强度先增大后减小,不同岩性石粉混凝土劈拉强度呈2次抛物曲线趋势;掺花岗岩石粉组整体比掺石灰岩石粉组混凝土强度高。掺石灰岩石粉组和掺花岗岩石粉组混凝土的劈拉强度与石粉含量相关系数分别为0.887 69和0.924 25;峰值强度分别为4.20和4.36 MPa,对应的石粉含量分别为16%和19%。

图6 劈裂强度拟合曲线Fig.6 Fitting curves of splitting strength

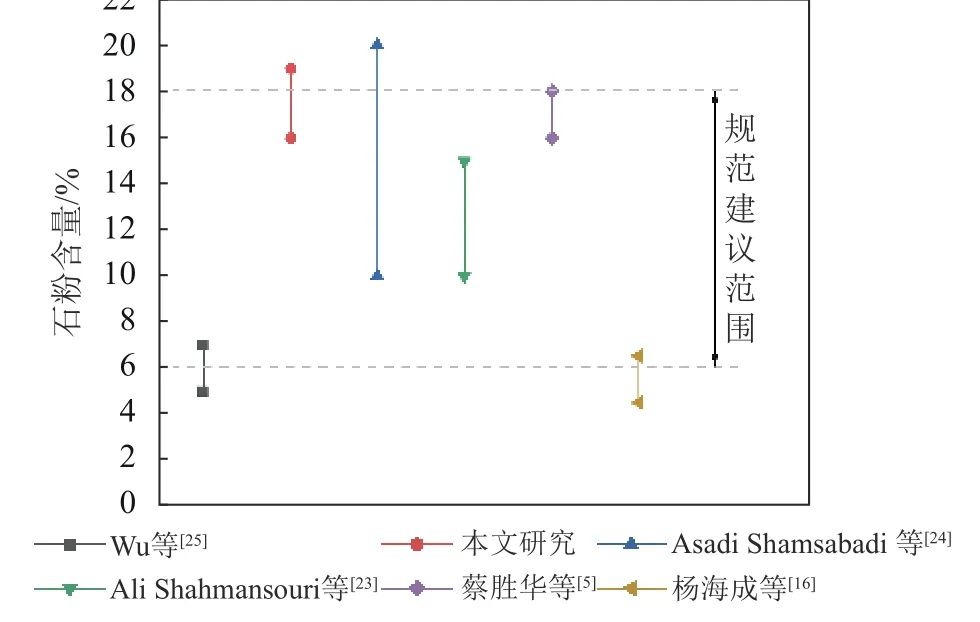

由图5、6可知,最优石粉含量为16%~19%。列举对比相关学者获得的研究结果,如图7所示。从图7可以看出,不同学者的研究结果数据极为分散,这归因于背后采用的配合比设计方法、数据处理方法的差异,以及试验采用石粉的固有性质不同。而相比于同类研究结果和规范的建议,本文结果处于较高范围。

图7 石粉最优含量的同类研究结果对比Fig.7 Comparison of similar research results on optimal content of stone powder

2.2 微观机理分析

2.2.1 扫描电镜(SEM)

不同石灰岩石粉含量和不同花岗岩石粉含量下,放大5 000倍时的混凝土SEM照片如图8所示。对于石灰岩石粉组,从图8可以看出:当石灰岩石粉含量为5%时,水化胶凝产物间存在大量孔隙,且较为分散,仅有少量针状、条状钙矾石(AFt)分布在孔隙;随着石灰岩石粉不断增加,AFt相分布增多,水化胶凝产物孔隙逐渐减小,混凝土微观结构变得逐渐密实[26];石灰岩石粉含量为20%时能明显观察到絮状水化硅酸钙(C—S—H)填充于表面光滑的氢氧化钙(CH)晶体结构中[27];当石灰岩石粉增加至30%时,水化胶凝产物孔隙周围看到非常明显的絮状C—S—H晶体,同时生成了大量CH,但微观结构较为松散。对于花岗岩石粉组,当花岗岩石粉含量为5%时,C—S—H晶体周围存在大量孔隙,微观结构极其分散,与石灰岩石粉为5%时具有相似的微观形貌;随着花岗岩石粉含量的增加,微观结构变得更加密实,过渡界面区孔隙变少,且在花岗岩石粉含量为20%时,微观结构整体连续性较好。

图8 28 d混凝土样5 000倍扫描电镜Fig.8 5 000-fold SEM of 28 d concrete samples

从整体形貌来看,在石粉含量相同的情况下,花岗岩石粉组混凝土试样的整体结构相较于石灰岩石粉组混凝土试样更为致密。特别地,石灰岩石粉组除了较大的块状胶凝结构外,分布着大量水泥水化后产生的絮状水化硅酸钙凝胶及AFt充斥在微小孔隙之间,且结构较为疏松。

总之,当填充效应与石粉对混凝土水化的负面稀释效应相结合时,石粉含量对混凝土的影响便会呈现先正向后负向的情况,即:当石粉含量增加时,混凝土的强度会首先由于填充作用大于因石粉含量增加导致水化反应不充分的负面稀释作用,导致水化产物填充混凝土的微小孔隙而提升混凝土的力学性能强度;但随着石粉含量的继续增加,这种填充作用的影响小于混凝土水化不完全导致结构疏松的影响时,混凝土的强度就会出现降低。

2.2.2 红外光谱(FTIR)

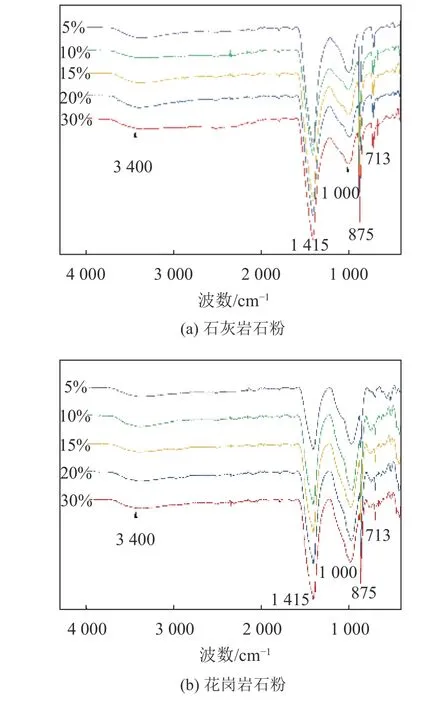

图9为不同石灰岩石粉含量和不同花岗岩石粉含量混凝土28 d标准养护后的傅里叶红外图谱。

图9 FTIR红外光谱Fig.9 FTIR infrared spectra

图9中,出现在1 000 cm-1附近的振动波数可以与Si—O—Si和Al—O—Si相关联。结合图2的XRD石粉矿物组分可知,由于花岗岩石粉比石灰岩石粉含有更多的SiO2,导致花岗岩石粉组比石灰岩石粉组具有更高的红外吸收强度。这表明即使在石粉含量不断增加的情况下,石粉中的SiO2并不会参与到水化反应中。出现在1 415和875 cm-1附近的振动波数分别与C—O的拉伸和弯曲振动相关联[28],主要由混凝土当中的碳酸盐引起。出现在713 cm-1附近的振动波数与CO32-的面内弯曲相关联,其中,石灰岩石粉和花岗岩石粉均有源自混凝土碳化后的少量CO32-,即空气中的二氧化碳和水化碱性产物反应生成,具体化学反应过程如式(7)、(8)、(9)所示。对于石灰岩石粉而言,本身含有大量碳酸盐,这导致石灰岩石粉组比花岗岩石粉组在此处具有更高的红外吸收强度。这进一步表明石粉中的碳酸盐也不会参与水化反应,即没有化学作用。以3 400 cm-1为中心的宽带是由水化产物中的结合水的对称和反对称拉伸振动引起的[29]。根据已有研究结果,水化后C3S中Si—O键振动波数约为975 cm-1,但从图9可以看出,石粉含量的变化并没有使此处的振动带发生变化,即无论是石灰岩石粉组还是花岗岩石粉组,不同石粉含量的IR曲线没有发生明显变化。

此外,需要进一步说明的是,用于IR测试的粉末样取自于混凝土试件,主要包含了石粉、机制砂及水化产物,不参与水化反应的石粉和机制砂总含量不变。红外测试结果显示,这些研磨成粉体实际固有的矿物成分致使振动带整体趋势保持一致,且没有反向观测到水化产物对红外曲线的影响。这表明石粉在混凝土当中没有发挥明显的化学作用。

2.2.3 热重分析(TGA)

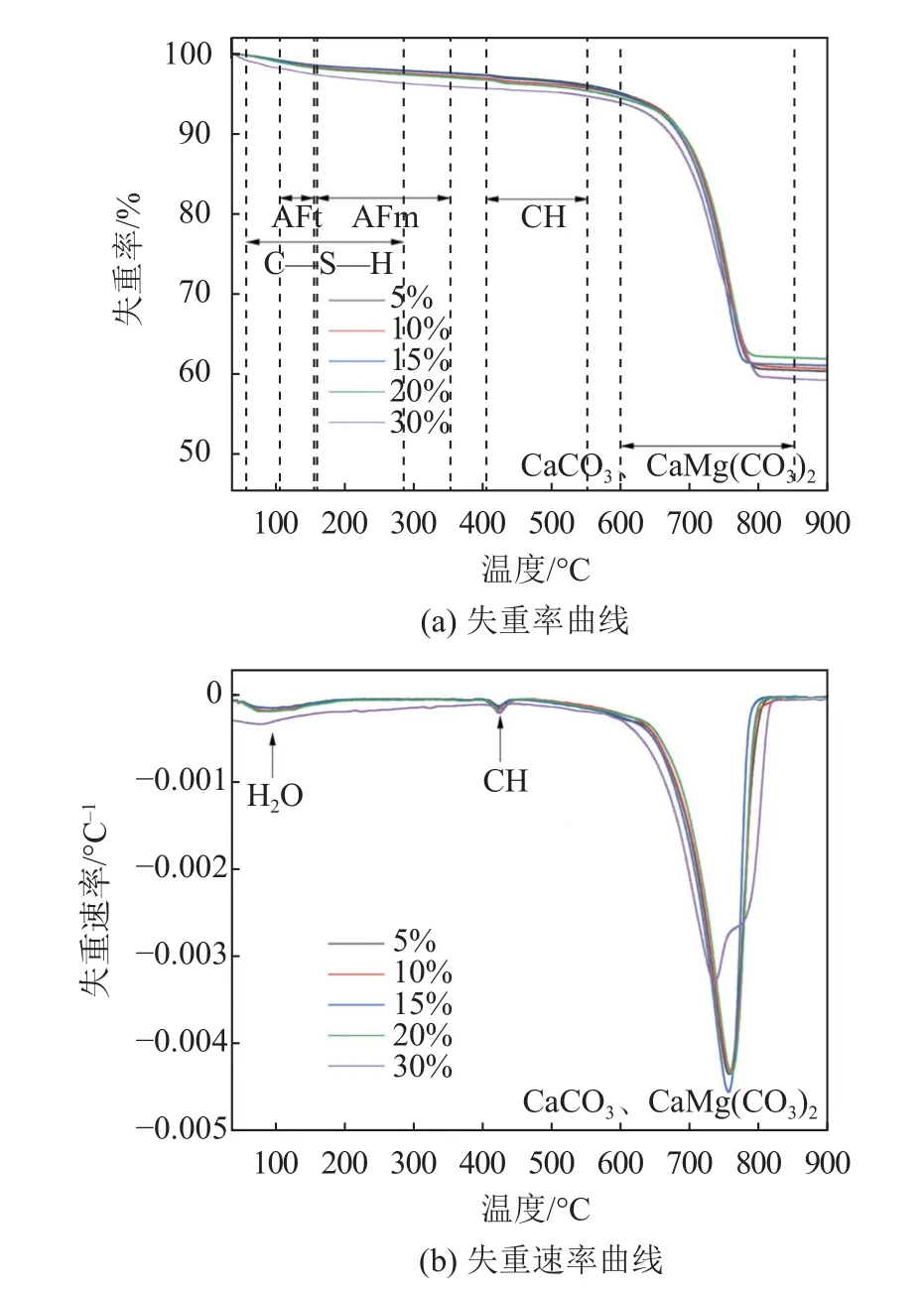

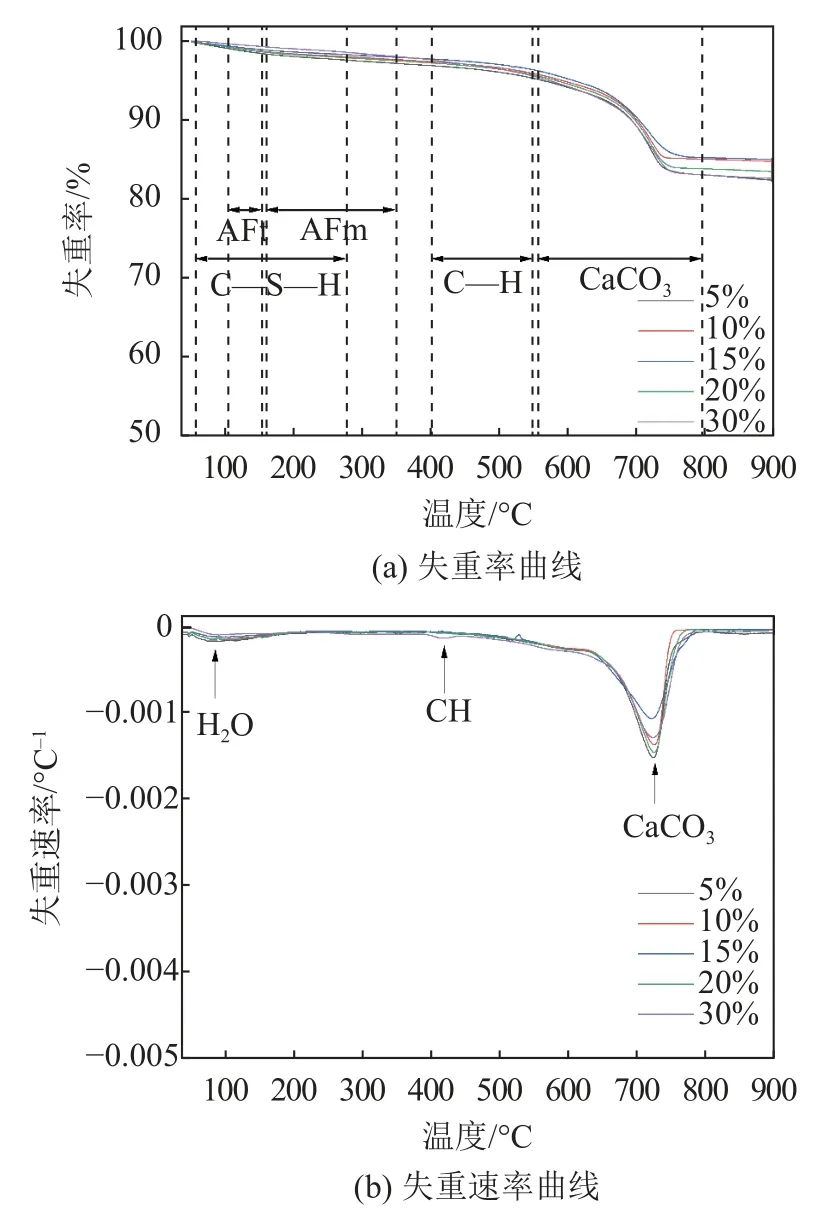

为了进一步验证上述观点,将不同石粉含量的样品从室温以恒定的升温速率加热至约900 ℃。记录样品的失重率变化曲线(TGA)和失重速率变化曲线(DTG)可以获取表征样品内部微结构组成的相关信息。图10和11分别为不同石灰岩石粉含量和不同花岗岩石粉含量混凝土28 d标准条件养护后的热重分析图谱。

图10 石灰岩石粉的热重分析结果Fig.10 Results of thermogravimetric analysis of limestone powder

图11 花岗岩石粉的热重分析结果Fig.11 Results of thermogravimetric analysis of granite powder

由图10、11可知:

不同石粉含量样品在50~150 ℃时均有明显的失重峰,是脱去自由水、C—S—H中的弱结合水及AFt中的弱结合水等所导致的;150~200 ℃为单硫铝酸钙(AFm)脱水产生的失重峰,400~450 ℃为CH热分解产生的失重峰,600~800 ℃为CaCO3分解挥发出CO2后的失重峰。其中:600和800 ℃之间的质量损失表明花岗岩石粉组新拌混凝土在固化过程中存在一定程度的碳化,这与红外光谱的分析结果一致;对于石灰岩石粉组,600~800 ℃时除了CaCO3分解挥发外,还包括CaMg(CO3)2的分解挥发,这导致该区间的重量损失远高于花岗岩石粉组。整体上,无论是石灰岩石粉组还是花岗岩石粉组,随着石粉含量从5%逐渐增加,C—S—H、AFt、AFm相的失重率和失重速率没有明显变化,这表明石粉并不会使最终水化产物发生量变。当石灰岩石粉增加到30%时,C—S—H、AFt、AFm相的失重速率加快,在600至800 ℃区间的CaCO3和CaMg(CO3)2失重速率变缓及分解温度范围扩展,均表明过量的石灰岩石粉会导致稀释效应,分散胶凝体系中的水化产物。石灰岩石粉组在400~450 ℃的CH比花岗岩石粉组具有更高的失重速率,这说明Ca+可有效稳定CH相,促进早期水化反应。

根据图2(b)中花岗岩石粉的化学成分,其主要成分SiO2、铝硅酸盐等为惰性材料,本身并不会与混凝土中胶凝材料水化产物发生反应。同样地,石灰岩石粉的主要成分为CaCO3,常温下仅有微量CaCO3与水产生化学反应,其多作为惰性材料在混凝土中起填充作用[14]。关于石粉是否参与化学反应,这与其粒度密切相关。一般地,更细颗粒尺寸(d<5 μm)会加速早期水合速率,增加总热释放量[30]。此外,超细石粉与水泥中的铝酸盐相化学相互作用稳定碳铝酸盐相而牺牲了单硫铝酸盐[31]。这种作用可以在一定限度内增加钙矾石的形成量,导致固体体积的增加,从而略微改善力学性能。结合前面微观形貌分析和红外光谱分析结果,认为机制砂中的大部分石灰岩石粉不参与化学反应,仅微量石灰岩石粉可能在早期促进水泥水合作用[13,27],对混凝土的早期强度有较大贡献。

石粉作为机制砂生产过程中的副产品,其粒径分布按照现有规范规定为小于75 μm,则大部分石粉粒径达不到临界颗粒尺寸(d<10 μm),即很少参与到早期化学反应当中。特别地,这种通过岩石破碎制砂附带生成的石粉的细度远不如石材加工生成的石粉废料。这导致机制砂中的石粉很少像石粉废料那样作为水泥替代品被广泛应用,除非进一步经过特殊的加工工艺处理[32],如:常见的研磨工艺能降低材料结晶度,促使大量活性表面的形成,进一步使石粉反应活性增加,改善界面过渡区的均质化[33]。本文石粉含量调配的主要目的是使混凝土实现较好的力学性能,故认为无论是来自杨房沟的花岗岩石粉还是乌东德的石灰岩石粉,它们最终实现机制砂混凝土良好力学性能的贡献主要源于物理填充效应,而不是化学活性效应。

3 结 论

本文结合现有规范,提出将机制砂中的石粉含量纳入胶凝体系的配合比设计,系统开展了两种岩性(石灰岩、花岗岩)石粉及其在不同含量条件下的室内混凝土宏观力学性能试验,并结合X射线衍射仪(XRD)、扫描电镜(SEM)、红外光谱(FTIR)、热重分析(TGA)等测试手段分析了石粉对混凝土的微观作用机理,得出以下主要结论:

1)随着机制砂中石粉含量的增大,混凝土的抗压强度、劈裂强度呈先增大后减小趋势。当机制砂中石粉含量为16%~19%时,混凝土可发挥最佳力学性能。相比于同类研究,本文获得的最优石粉含量处于较高范围。

2)微观分析表明,机制砂中的石粉在混凝土当中主要起物理填充作用,适量石粉对混凝土具有填充效应,可提升混凝土力学性能;而过量则导致稀释效应,分散水泥水化组分,降低混凝土力学性能。仅石灰岩石粉中的微量Ca+会促进早期水合作用,即发挥有限的化学作用,加快混凝土的早期强度的发展。

3)在石粉含量相同的情况下,花岗岩石粉组的混凝土试样的整体微观结构相较于石灰岩石粉组混凝土试样更为致密,进而导致花岗岩石粉组的混凝土强度高于石灰岩石粉组的混凝土强度。

关于机制砂中的石粉对混凝土物理力学性能的影响机制,现有研究手段无非从宏观试验获取基本力学性能指标,再依托微观分析手段解释其内在作用机理,但对不同层面间的分析结果仍然没有建立明确的关系。此外,包括当前许多研究采用比较流行的基于大数据、人工神经网络的方法建立石粉含量与力学性能指标间的数学模型,仍不具有普适性。因此,从纳观-微观-细观-宏观各个层面建立适用于高含量石粉机制砂混凝土的本构模型将是未来相关研究发展的重要方向,或能真正解释石粉对混凝土力学性能背后的影响机制。