起重机大型金属结构件智能化制造系统

2023-11-28高灼均黄海珊邝伟英罗健康

高灼均 黄海珊 刘 捷 邝伟英 罗健康

广州起重机械有限公司 广州 510405

0 引言

在制造过程中,起重机包含了多种多样的金属结构件的制造和检测。目前,国内很多企业的大型金属结构件在成型后的转场、喷涂、喷涂后的质量检验等工序还是以人工作业为主,自动化、信息化程度较低,未能有效地将信息技术、网络技术、视觉检验技术等数字制造技术相融合。随着科学技术的不断发展,起重机制造向数字化、智能化转型已是大势所趋。本文以自主研发的大型金属结构件制造系统为例,对大型金属结构件在转场、喷涂、喷涂质量检测等工序实现自动化、数字化进行了分析研究。

1 行业的现状

近年来,基于国家基础设施建设项目利好政策和宏观经济发展良好态势的背景下,起重机械行业市场迎来了爆发式的增长期,桥门式起重机制造企业数量猛增。然而,大部分企业在金属结构件制造过程中虽引入机械设备进行辅助,但仍以独立设备为主,未能形成系统性制造措施和生产理念。在工业4.0 及中国制造2025 等智能制造大背景下,国内部分处于领先位置的起重机制造企业了吸收先进的理念,利用互联网思维将智能化、信息化等理念引入到起重机械生产的各个环节,实现了信息技术与产业技术的相结合。

2 项目概况及工艺流程的变革

2.1 项目概况

本文所述起重机大型金属结构件的智能化制造系统集成了智能化起重机控制系统、AGV 控制系统、大型金属结构件自动化涂装生产线、智能化调度与管理系统、数字化智能涂装检验系统、数字孪生可视化管理系统、工业互联网运维服务系统等相关系统功能,实现了起重机大型金属结构件的存放、转运、喷涂、涂装质量检验等相关制造工序的智能化。

2.2 工艺流程的变革

起重机的主梁从板材到产品成品入库需经过多种工艺处理流程,而以往的生产工艺流程已不适应智能化制造的需求。因此,通过与智能化生产线的技术结合,将主梁的生产工艺流程加以改进,具体流程为:板件开平→板件单面抛丸和车间底漆喷涂→抛丸和涂装质量检测→板件下料→主梁制作成形→报检→贴识别码→转运车识别→转运至桥架车间暂存库→桥架制作→完工检验→AGV 转运车识别→转运至自动化涂装生产线→智能化起重机吊运→自动化涂装生产线喷涂作业→喷涂质量检测→智能化起重机吊运→AGV 转运车运送→成品入库→发货。

3 系统和设备的研发与实施

3.1 重载AGV 的研制

一般而言,载重超过5 t 的AGV 便属于重载型AGV,重载型AGV 凭借大尺寸、高承载等特征可以完成大型工件的加工制造、搬运等操作。重载型AGV 与轻载型AGV 的设计结构有很大差异,零部件选购标准也有所不同,相对于轻载型AGV 而言,重载型AGV研发和生产门槛都相对比较高。

1)载重依据

根据项目需求,对某公司近8 a 的主梁生产数据进行了统计和分析,其中90%的起重机业务订单的主梁质量均在10 t 以下,只有个别订单业务超出范围。基于统计得出的数据,将AGV按10 t载荷的重载型进行研制。

2)基础参数

本项目重载型AGV 的车体尺寸为8 000 mm×2 500 mm×1 000 mm(长×宽×高);车体的底盘为4 轮结构;由前后双舵轮驱动总成+前后双万向轮的方式进行布置;舵轮驱动机构的牵引伺服电动机参数为3 kW、48 V、1 500 r/min、19 N·m;转向伺服电动机参数为1.5 kW、48 V、3 000 r/min、4.8 N·m;AGV 最大运行速度为20 m/min;停车精度为±20 mm;升降机构采用四点液压同步举升的方式;最大举升载荷为10 t;举升高度为120 mm。AGV 采用250 Ah、48 V 磷酸铁锂电池供电。

3)安全性能设计

本项目AGV 在室外和室内均有实际使用,为减少室外雨水和光线变化对AGV 的干扰,导航方式选择磁条导航。AGV 车体四周安装有接触式防护装置、非接触式防护装置,具有失速保护、执行机构的安全防护、运行指示灯、声音报警提醒等功能。该AGV 承载着起重机主梁延伸至车体外部,安全性是非常重要的考核指标。基于此负载特性,AGV 除车身四周安装有壁障雷达,还研发了无线可拆卸壁障雷达,灵活方便地放置于AGV 运载的主梁前后端,起到多重保护的功能。重载AGV 搬运示意图如图1 所示。

图1 重载AGV 搬运示意图

3.2 门式起重机的智能化改造

1)控制系统的升级

由传统人工操纵作业的起重机已不能满足智能化制造系统的需求,须将起重机的控制系统进行智能化升级改造。

①门式起重机各机构精确定位的实施 精确定位是智能化起重机的重要硬性指标,运动控制系统定位精度的准确性对智能化的实现有严重的影响性。若要实现运动控制系统快速、平稳和准确的要求,速度的控制至关重要。本项目门式起重机的水平运动和垂直运动均采用变频无级调速的方式,且控制系统增加电子防摇摆功能。系统的水平运动和垂直运动均采用高精度激光测距仪进行定位,结合速度曲线的算法计算出最佳运动速度曲线,实现各机构运行定位精度在±10 mm 以内。

②控制模式的改变 单一的、采用遥控器就近控制的方式已不能满足智能化控制的需求,起重机在保留原有控制模式的基础上增加了上位机调度系统的手动和自动2 种控制模式,从而能更好地满足智能化控制的需求。在自动控制模式时,可通过上位机控制系统下达和接收任务,实现自动控制。

③视频监控系统的引入 为更好地实时了解和管理作业现场,在起重机及周边范围安装有视频监控系统,以实现作业范围的安全可视化管理。视频通过网络集中传送到中控系统,管理人员不必亲临现场,在中控室便可对现场进行实时监控和管理,及时发现生产过程中存在的违规现象,提高管理效率。

④计算机三维扫描系统的开发应用 起重机主梁在AGV 小车及自动化涂装生产线上的位置并不固定,门式起重机要实现对主梁的精确抓取,需要控制系统科学自主地找出起重机主梁的重心位置。为此,研发了三维扫描控制系统,对主梁结构进行扫描分析,并计算出合适的抓取位置,从而现起重机对主梁的精确抓取。

⑤5G 通信技术的应用 利用5G 高速率、大带宽、低时延的特点,在中控室与起重机之间建立5G 实时通讯,使起重机与上位机控制系统的实时通信更高速、稳定。

2)机械部件的升级改造

①智能化吊具的研制 根据项目的需求研制出一种智能化吊具,该吊具能自动检测被抓取物的尺寸信息、感知与被吊物体的高度距离值、抓取后的倾斜角度、夹紧状况等信息。吊具集机电液一体化,能实现抓取的无人化、信息化、自动化。

②负载防摇摆辅助机构的设计 吊具与起重机卷筒采用钢丝绳柔性连接。在室外作业时,由于受风载因素的影响,起重机在下放主梁过程中主梁会出现旋转现象。为了解决此问题,研制出一种轻巧型负载防摇摆机械辅助装置,使主梁在下放过程中更平稳,减少了旋转的角度范围。智能化门式起重机搬运示意图如图2 所示。

图2 智能化门式起重机搬运示意图

3.3 大型金属结构件自动调整装置的设计与实施

为了确保主梁在自动化涂装生产线上能按合适的姿态进行放置,研制出一种用于长形结构件的姿态调整装置,其能将长形结构件姿态调正,以确保长形结构件能精准地落在自动化涂装生产线的小车承托面内,以满足工位中心偏离不大于20 mm 的范围值。该装置由4 套伺服电推杆组成,以PLC 控制伺服电动机驱动电推杆的方式实现运动,并通过接受上位系统发送主梁的参数信息,自动运行调整至合适的距离,从而使大型金属结构件得以自动调整。大型金属结构件自动调整装置如图3 所示。

图3 大型金属结构件自动调整装置示意图

3.4 大型金属结构件自动化涂装生产线的研发

传统的人工喷涂作业方式存在效率低、喷涂品质难以控制、有损工人健康等问题,为了实现产品涂装的智能化、绿色化,本文研发了一条自动化涂装生产线。该自动化涂装生产线由3 台6 轴机器人、喷枪、伺服行走机构单元、伺服高精钢丝输送单元等部件组成。智能自动涂装生产线可实现30 ~40 min 完成1 台起重机主梁的涂装作业,比人工喷涂作业的涂装效率可提高7 ~8倍以上。该自动化涂装生产线摒弃了人工喷涂作业的方式,从源头开展排放物治理,使工作环境更洁净,且降低了工人的职业健康危害。智能自动涂装生产线采用恒压集中输调漆系统和自动化喷涂技术,使产品的喷涂精细度更高,大幅度提高了产品外观质量。自动化涂装生产线的投入使用,实现了环保标准提升以及生产效率、产品质量的提高。自动化涂装生产线如图4 所示。

图4 自动化涂装生产线示意图

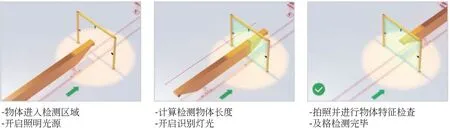

3.5 物件表面涂装质量智能检测系统

以往主梁等金属结构件在喷涂后的质量检测环节均为人工根据经验判断喷涂质量是否达标,人为主观性因素占比较大,存在判断标准不统一的问题。为此,本文研发了一种物件表面涂装质量智能检测系统,采用机器视觉识别技术实现大型金属结构件表面涂装质量自动检测,并建立了涂装质量缺陷图形库和缺陷对比算法。该系统通过图像检测的方式得到涂漆的表面质量信息,通过算法对涂装瑕疵进行更精准的识别、学习,并持续迭代。另外,采用机器视觉识别技术的表面涂装质量智能检测系统能持续降低检测成本,解决了人工检测的错检、漏检等问题。涂装质量智能化检测如图5 所示。

图5 涂装质量智能检测示意图

3.6 作业区域和作业过程的可视化管理

为了更好地了解和掌握系统的状态和运行情况,采用数字孪生可视化管理,将数字孪生技术与可视化技术相结合,将过程数据与数字孪生模型的数据相集成,形成具有交互性和可视化的数字孪生环境。传统的管理往往依赖于人力和经验,很难准确地把握实际运营情况;而数字孪生可视化技术可以精确地监控生产的各个环节,将复杂的数据和信息通过图像、动画等形式呈现出来,更直观地反映系统的各种状态和数据,实现数据的共享和应用,帮助管理人员及时发现问题,并采取相应的措施加以解决,从而提高生产效率,降低运营成本。本项目通过数字孪生可视化技术实现了智能化设备管理,为工厂的可持续发展提供更多的可能性。厂区三维可视化情况如图6 所示。

图6 厂区三维可视化示意图

3.7 远程运维服务工业互联网平台管理

为了能快速掌握系统的运行状况和进行数据分析,金属结构件制造系统可接入远程运维服务工业互联网平台进行管理。远程运维服务工业互联网平台是集网络技术、电子技术、现代通讯技术、计算机软件等一体的综合运用管理平台,可大大提高生产水平和生产效率。远程运维服务工业互联网平台采用图形化、数字化的设计效果,使用移动终端便可实时掌握设备的实时动态,管理既方便又快捷。平台系统可实时采集设备的状态,进行数据挖掘与历史数据分析,能推理、判断即将发生的故障,实现安全预测性警示。远程运维服务工业互联网平台架构如图7 所示。

图7 远程运维服务工业互联网平台架构图

3.8 主梁存放库WMS 的建立

仓库管理系统(Warehouse Management System,WMS)是对物料进行管理的软件,集成出入库业务、盘点业务、调拨业务、LED信息显示、作业状态仿真监视、报警显示等相关功能。在未实现数字化、信息化智能制造系统前,主梁存放存在信息不透明、存放不合理等问题。金属结构件制造系统采用网络化、信息化的现代管理措施可实现主梁存放的数字化与智能化管理,建立主梁存放WMS 管理系统。该系统对主梁的入库、出库、库存调拨等业务可实现批次整理、库存盘点以及质检等程序一体化管理,有效地对主梁业务进行全方位的控制和跟踪,解决了以往长起存在的问题痛点。

4 结论

通过系统性探索、研发、集成,起重机金属结构件智能化制造系统取得了良好的实践效果。起重机金属结构件智能化制造系统的成功落地,是对大型金属结构件制造场景的智能化制造的突破,为企业全面实现数字化改造和建设积累了宝贵的经验,为起重机行业乃至大型金属结构件制造行业,从单元级到系统级的智能化都有很好的示范作用,对推进高端智能装备的发展,尤其是对工业制造业智能物流系统的发展具有重大意义。