某电厂水冷壁管对接焊缝泄漏原因分析

2023-11-27王洪涛董欣宇闫兴泉

徐 亮,龚 巍,王洪涛, 董欣宇,闫兴泉

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

0 引 言

电站锅炉的水冷壁通常布置于炉膛四周,其既能吸收炉膛中煤粉燃烧时的辐射热量,使火焰温度降低,又可以保护炉墙不致被烧坏。水冷壁管普遍采用薄壁小口径管,在车间生产和现场安装过程中存在大量的对接焊缝,焊缝焊接质量的优劣将会直接影响水冷壁的冷却效果,进而影响锅炉机组的安全运行。近年来,火力发电厂水冷壁小口径管对接焊缝发生大面积裂纹的事件频繁发生,有的是在安装后无损检测时发现,有的是在机组安装完成后整体水压时发现,但大部分是在机组运行过程中发生水冷壁管泄漏时才发现[1-3]。水冷壁管对接焊缝发生泄露,不仅影响锅炉的正常运行,给业主带来极大的经济损失,同时也大大增加机组的运维成本[4-5]。因此,通过对某电厂660 MW超超临界锅炉水冷壁焊接裂纹产生原因进行深入分析,并提出预防措施,以减少同类事故的发生。

1 事件过程

某电厂投运时间不到3个月,水冷壁管发生泄漏,停炉后对炉内进行检查发现水冷壁前墙2号角-锅炉中心线,标高47.45 m工地焊口炉内侧存在多处平行于管口的横向裂纹,其中8处在焊口与母材融合线上方,39处在焊口与母材融合线下方。泄漏管的材质为15CrMoG,规格为φ28.6×5.8 mm。

2 试验项目

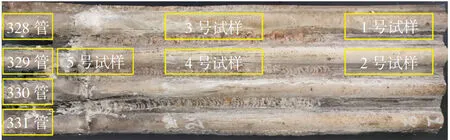

对泄漏的前墙水冷壁管取样进行宏观检查和理化试验分析,取样的管子为前墙水冷壁从左向右第328~331根,4根管的材质和规格均相同,管子现场形貌如图1所示,取样的位置如图2所示。

图1 现场水冷壁裂纹

图2 送检样管

2.1 宏观检查

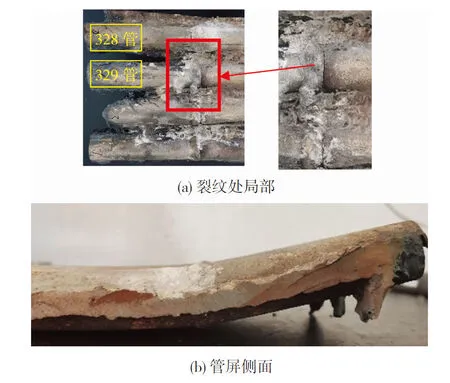

观察样管整体宏观形貌可知,样管存在较为严重的整体弯折变形现象,弯折角度约20°,弯折起始点为管屏左端环状焊缝附近。样管向火侧外表面有灰白色覆盖物,向火面未发现明显结焦现象, 样管直管段区域的外径未见胀粗。其中第329~331根管子对接环缝附近处,在焊缝根部熔合线区域的向火面和背火面均发现明显的环状裂纹,而第328根管子焊缝附近未发现肉眼可见开裂。管屏侧面照片及裂纹处局部如图3所示。

图3 送检管屏宏观形貌

图4 1号试样金相组织形貌

图5 2号试样金相组织形貌

图6 5号试样各位置显微组织

2.2 化学分析

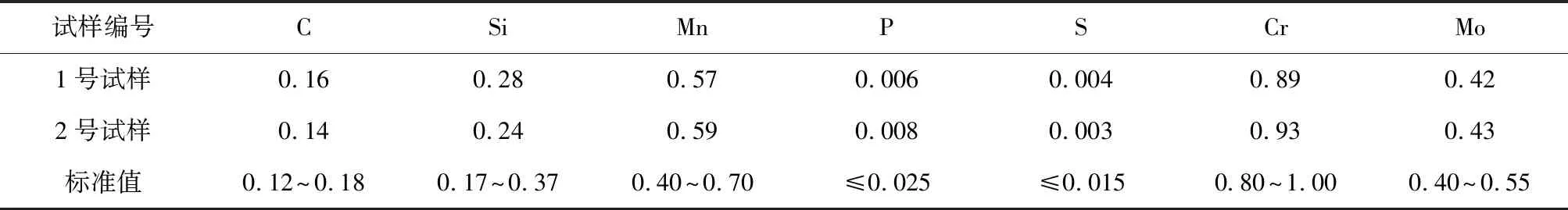

在第328(无裂纹)和329(有裂纹)根管上分别取1号和2号圆环试样,采用OBLFQSN750型直读光谱仪进行化学成分分析,结果见表1。结果显示:样管母材的化学成分含量均符合GB/T 5310—2017《高压锅炉用无缝钢管》的规定。

表1 送检样品化学成分分析结果

2.3 拉伸试验

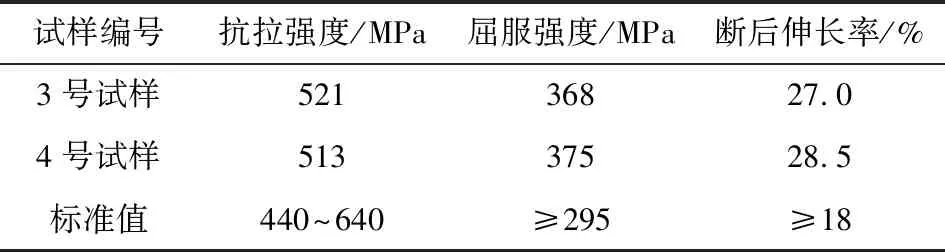

在第328和329根管的背火面上分别取3号和4号纵向条状拉伸试样,采用型号为WDW-300E的电子万能试验机进行拉伸试验,结果见表2。试验结果表明,样管的拉伸性能符合GB/T 5310—2017标准对15CrMoG材料的规定。

表2 送检样管室温拉伸检测结果

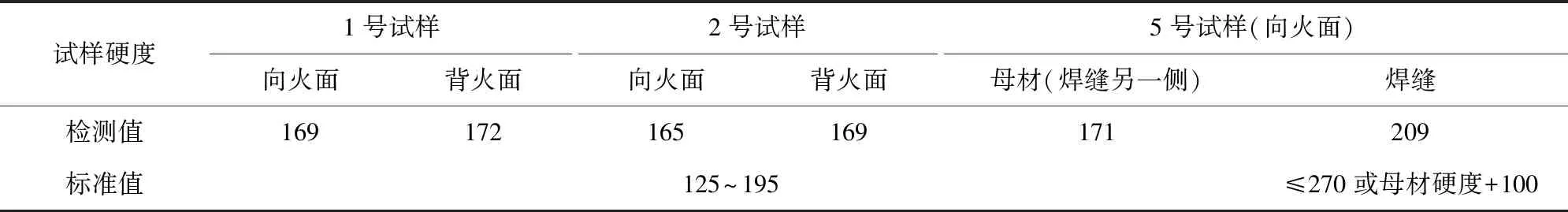

2.4 硬度检测

在第328和329根管上取1号和2号圆环硬度试样,采用THVS-50维氏硬度计进行硬度检测。在第329根管的向火面,取带有两侧母材和焊缝的5号纵剖面试样进行硬度检测。硬度检测结果见表3。

表3 送检样管维氏硬度检测结果

试验结果表明:送检样管母材的硬度值符合GB/T 5310—2017标准对15CrMoG的规定,对接焊缝的硬度值满足DL/T 869—2021《火力发电厂焊接技术规范》要求。

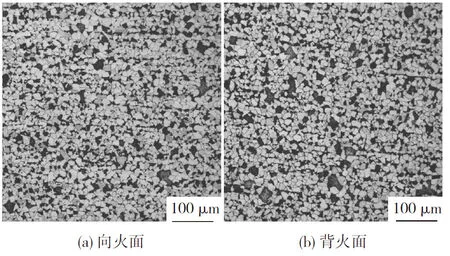

2.5 金相组织分析

在第328和329根管上分别取1号、2号圆环试样和5号纵向试样(向火面),对试样磨制、抛光和腐蚀(4%硝酸酒精)后,在Axiovert200MAT显微镜下对3个试样进行微观金相检测,结果见表4。试验结果表明:样管母材的金相组织和晶粒度符合GB/T 5310—2017标准对15CrMoG材料的规定。样管焊缝金相组织符合材质特征, 在焊缝中未发现焊接缺陷或焊接不允许存在的组织。

表4 送检样管金相检测结果

3 综合分析

3.1 母材影响

通过对有裂纹和无裂纹管取样进行理化检测,可知其理化性能均符合GB/T 5310—2017标准对15CrMoG材料的规定。同时从裂纹微观形貌可知,主裂纹位于熔合线处,由此说明送检样管焊缝熔合线处裂纹的产生与管子母材无关。

3.2 焊缝焊接工艺影响

焊缝的金相和硬度检测结果表明,样管的焊缝硬度满足DL/T 869—2021标准要求,样管焊缝金相组织符合材质特征,且在焊接接头中未发现焊接缺陷或焊接不允许存在的组织,同时送检试样上的主裂纹位于焊接熔合线处,由此说明熔合线处裂纹的产生与该焊缝的焊接工艺无关。

3.3 运行温度影响

通过硬度和金相检测结果可知,有裂纹和无裂纹样管上其各自的向火面和背火面的硬度值接近,金相组织和晶粒度相同,说明两根管子向火面和背火面的温度相差不大。同时管子的向火面和背火面的金相组织,既没有发生相变也未发生组织老化。由此说明送检样管在运行时未发生过热。

3.4 裂纹原因分析

由于焊缝区的金属受热发生膨胀,而焊缝周围相对冷的金属会阻碍膨胀,使焊缝受热区金属受到压缩应力,由此可推断,出现裂纹区域的管屏在管子长度方向膨胀受阻,其内部结构应力无法释放,导致该管屏发生了严重的弯曲变形。通过观察样管整体宏观形貌,也可发现4根样管的对接焊缝位置变形最为严重。

就对接焊接接头而言:焊缝有焊缝余高的加强;管子母材不受焊接时的热输入影响,组织均匀性能一致,无受热造成的薄弱区;焊缝根部的熔合线区域受焊接热影响为焊接接头的薄弱区,同时熔合线区存在变截面(管子母材和焊缝余高存在高度差)导致该区存在应力集中。送检样管上的裂纹均位于管子焊缝根部熔合线区,由此表明,对接焊缝根部的熔合线区域为管屏焊接接头最薄弱的区域,易产生裂纹。

造成该电厂水冷壁管子膨胀受阻的原因是:管子之间热负荷偏差较大、现场安装时吊装不当或管屏对接焊时强制对口等。

4 结 语

通过宏观检查和理化试验对有裂纹管和无裂纹管进行对比并综合分析,判断该电厂水冷壁管泄漏是因水冷壁管屏安装完成后,在管子长度方向膨胀受阻,膨胀受阻区的结构应力无法释放。锅炉运行时,在结构内应力和运行压力的共同作用下,在管屏对接焊缝处发生了严重的变形,进而导致在最薄弱的焊缝熔合线区域发生了开裂,裂纹在共同应力作用下慢慢扩展并贯穿壁厚开裂,最终造成管屏泄漏。

为有效控制水冷壁管屏膨胀受阻引发对接焊缝产生裂纹情况发生,保障大型电站锅炉的安全运行,提出以下预防措施。

1)施工现场地面预拼装时,应认真检查水冷壁管屏间对接焊缝的对口情况,将管屏对口难题在地面解决,避免出现吊装后在高空进行强制对口。

2)现场安装时选取好吊管点,避免管屏在吊装时发生变形等情况。

3)增加泄漏区域温度测点,在后续运行时监督管屏的热负荷情况,避免管子间热负荷产生较大偏差。