连体底座组合与分离式注射模设计

2023-11-27杨炯

杨炯

(浙江台州美多模具有限公司, 浙江 台州 318000)

0 引 言

随着全球气温的不断升高和消费者生活质量的日益改善,空调已成为家庭必不可少的电器。随着空调需求的增多以及市场竞争的日益激烈,创新成为当前空调企业和模具行业发展的主要推动力,这就需要在原有的模具结构基础上进行不断的优化,以提高塑件的生产效率及提高模具使用的灵活性,使模具可以根据产能灵活选择注塑机生产,确保降低生产成本。

注射模中1模多腔的结构较常见,一般作为1副完整的模具进行设计和制造,但像空调连体底座这种结构复杂的大型塑件,设计为1模多腔的模具较少,现采用可分可合的1模2腔注射模成型该塑件,分时可作为1模1腔的2副模具单独使用,合时可作为1模2腔的1副模具使用,根据生产线上的设备和产能需求灵活运用该模具。

1 塑件结构分析

1.1 塑件性能要求

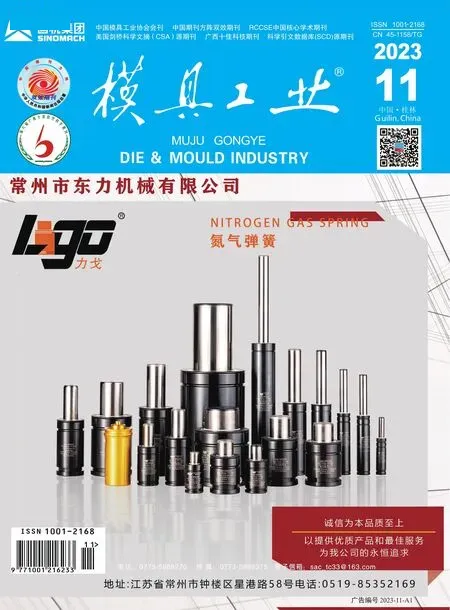

连体底座质量为1.6 kg,外形尺寸约为818 mm×265 mm×256 mm,塑件需具备良好的强度和刚性,材料采用PS或ABS塑料。塑件由风道、出风口、排水槽、排水口、电控盒位、导风板支架及挂墙扣等组成,结构复杂,如图1所示。

图1 塑件结构

连体底座在空调中至关重要,所有空调零配件都依附其上,因此要求其变形小、相关尺寸精度高,是集功能与支撑为一体的塑件,连体底座主要有2点作用。

(1)功能性作用。塑件几何公差要求较高,如风道部位,因空调产生的风快速从风道流过,弧度形状差异大时影响风的方向。成型塑件时哈夫分型线精度要求高,否则风高速经过风道时会使空调噪音增大,导致空调不合格;另风道还有排水作用,空调在冷热交替时会产生凝露,长时间使用时产生的积水需要排出,因此设有排水槽,汇合至排水口引出空调外。

(2)主体支撑作用。空调中相关塑件都与之装配,如面板、中框、导风板等,其他元器件都固定在此塑件上,如电机、控制开关等,空调挂在墙上还需承载自身重力,因此对装配尺寸的精度和塑件强度都有较高的要求。

1.2 塑件成型分析

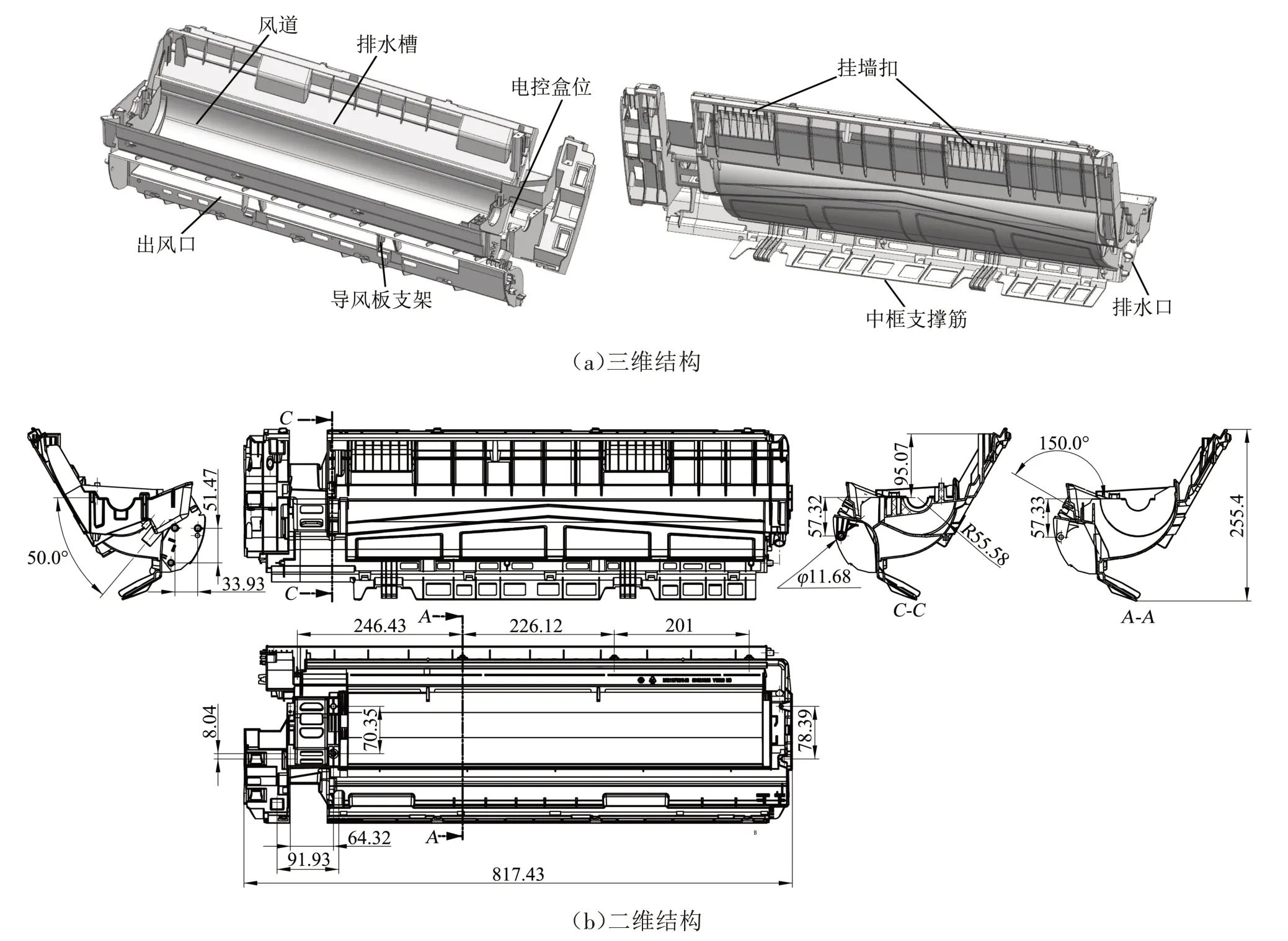

排水口处是斜向下的脱模方向,采用隧道式滑块成型;出风口是斜向上的脱模方向,采用向上斜滑块成型;风道处排水槽筋倒扣采用定模斜推结构成型;中框支撑筋处采用大滑块成型,如图2(a)所示;塑件两端电机安装处,采用2个大滑块成型,如图2(b)所示。

图2 成型滑块布置

2 分离式1模1腔模具结构设计

2.1 浇注系统设计

塑件要求变形小及尺寸精度高,经模流分析采用5点热流道注射压力高,锁模力超过客户要求的注塑机压力,出风口上方的外观面出现多料、熔接痕等缺陷,变形超过要求的公差。采用7点热流道时注射压力和锁模力达到要求,变形也满足要求,但是出风口上方要设置3个热喷嘴,导致定模镶件强度变差,镶件和热流道冷却水路设置困难,经评估成型周期达不到客户的要求。现采用6点热流道进行分析,结合5点和7点热流道的优点,避免了它们的缺点,如图3(a)所示。综合考虑制造成本、镶件强度、注塑机压力等因素,最终采用6点45型针阀式热流道,方便控制阀针顺序,能够保证成型塑件的尺寸精度及控制变形量,浇口布置如图3(b)所示。

图3 浇注系统

为减少成型塑件的变形量,阀针按顺序打开:先打开阀针1、2、3,再打开阀针4,最后打开阀针5、6。

2.2 模具结构设计

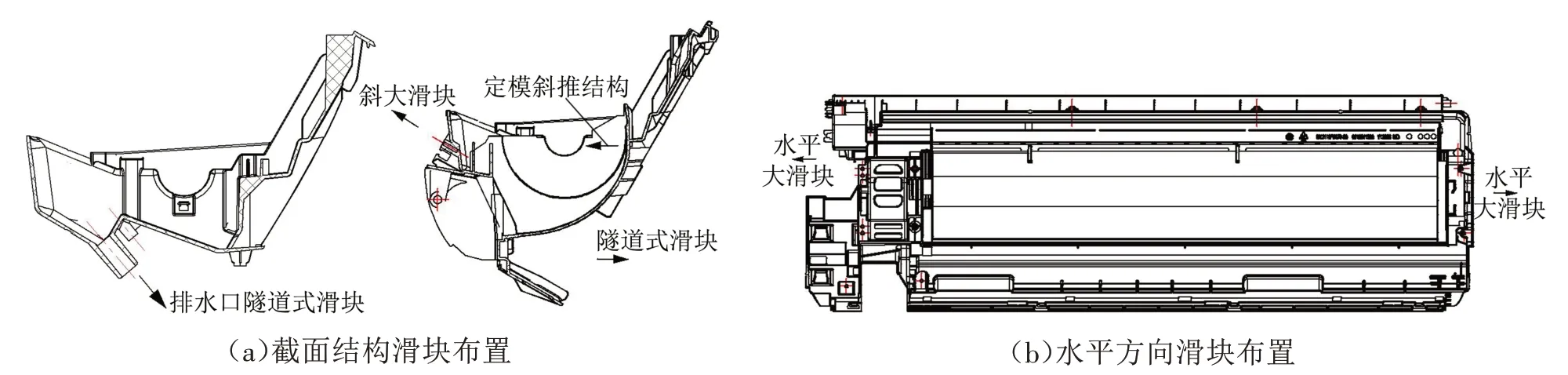

模具为1模1腔结构时外形尺寸为1 300 mm×800 mm×990 mm,如图4所示,模具局部三维结构如图5所示。斜大滑块1、隧道式大滑块3均采用斜导柱驱动抽芯;2个隧道式小滑块(1个是隧道式大滑块3中的隧道式小滑块,1个是排水口的隧道式小滑块)利用隧道大滑块3带动其抽芯;定模大斜推块4和1个小斜推块采用氮气弹簧在开模时同步驱动其抽芯;动模4个斜推结构中2个是用于导风板支撑孔的成型抽芯,2个是用于中框支撑筋卡扣的成型抽芯。

图5 局部三维结构

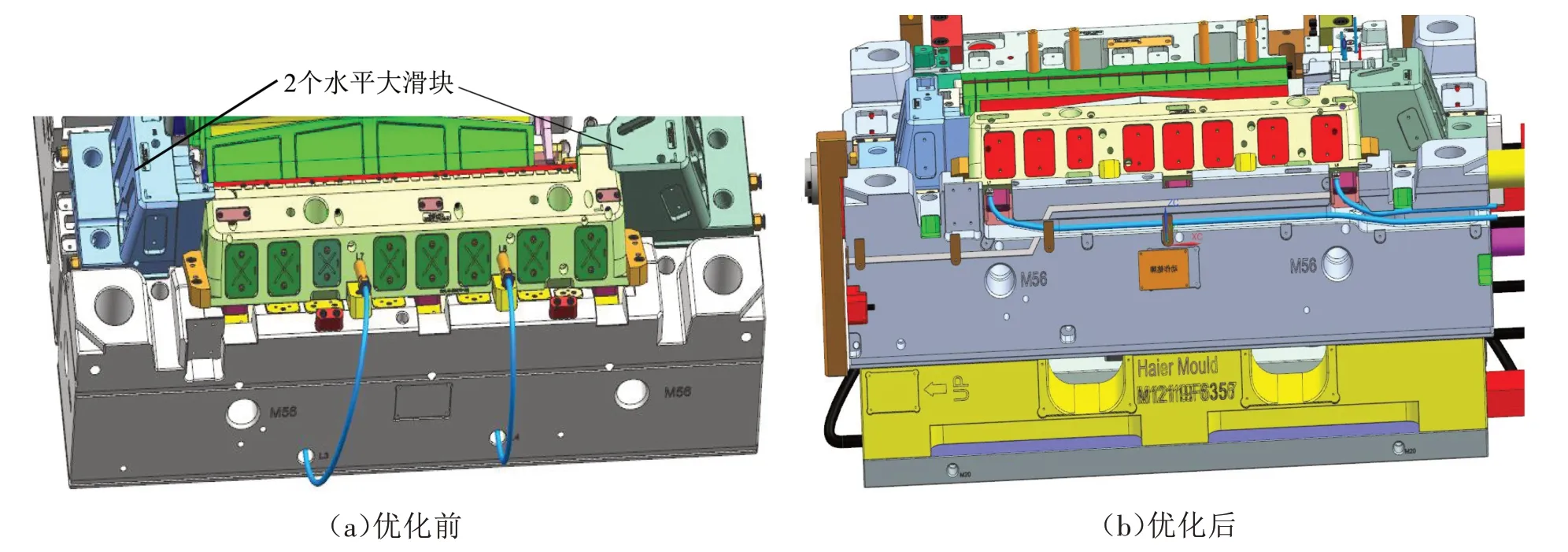

模具设计时需考虑后期能组合生产,且模具外形尺寸不能超出注塑机的要求,首先考虑采用直身模模架,可以减小模具宽度尺寸。动、定模的定位圈采用非对称倒角设计,保证后期组合时安装顺畅。模具推板推出采用机械式推出,在模具上700 mm×150 mm的位置和模具中心位置设计推出垫块。模具要组合成1模2腔进行生产时,对模具的精度要求更高,组合时保证2副模具厚度误差在0.03 mm以内,否则锁模时2个型腔锁模力无法平衡,导致成型塑件不合格。位置公差要保证在±0.02 mm,否则可拆卸的搭桥式热流道系统会有漏料风险。保证2副模具分开独立使用和组装作为1副模具使用都能有效地安装在注塑机上。斜大滑块1冷却系统从滑块底部出水,在动模框侧面开设水管槽用来安装此滑块的冷却水管,以保证模具此侧外观平整,避免2副模具组合后冷却零件干涉,为后期顺利组合提供保障,如图6所示。

图6 斜大滑块1冷却系统

3 组合式1模2腔模具结构设计

3.1 组合式模具结构

上述1模1腔模具结构设计方案中考虑了组合后的相关结构特殊性,如操作侧斜滑块冷却水管的排出设计,保证了模具操作侧的整洁;动、定模的定位圈非对称倒角设计,方便组合后安装导向机构,保证了定位精度;直身模模架的设计,保证了组合后1模2腔模具的紧凑性。

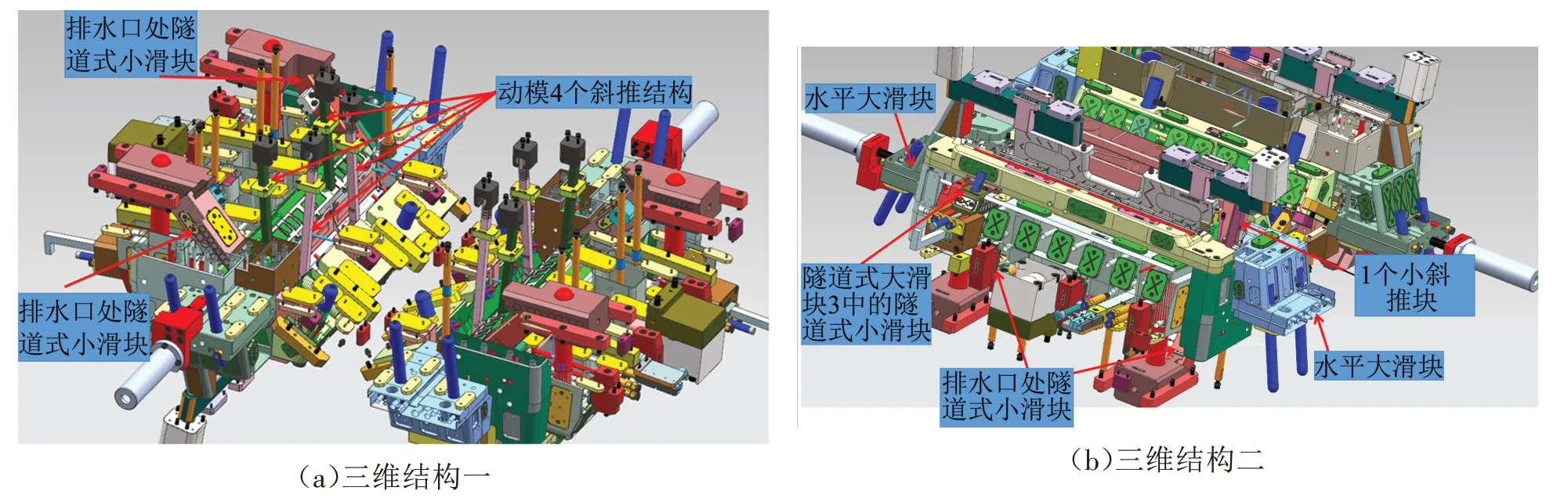

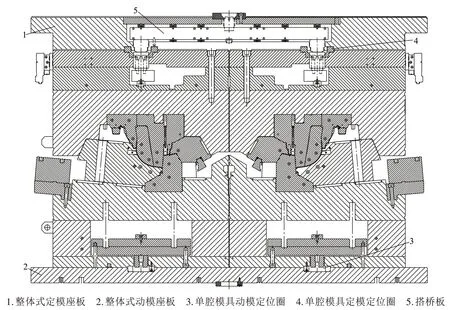

组合后模具是在上述1模1腔的基础上,用2副一样的模具通过相关零件重新组合,形成1副能在1台注塑机上生产的1模2腔模具结构,组合后是1副工字模,如图7所示。模具结构中采用增加整体式定模座板1和整体式动模座板2作为主要承载板连接2副1模1腔的模具,组合后模具外形尺寸为1 300 mm×1 600 mm×1 210 mm。使用1模1腔模具的动模定位圈3和定模定位圈4定位,锁定水平方向的X和Y两个自由度,用2套无斜度的直身定位块锁定Z向作为旋转轴的旋转自由度,仅用4个零件即可约束所需约束的自由度。为增加组合模具的稳定性、强度和定位可靠性,在2副模具之间设计8组连接扣,使其在组合后相互牵引。组合后如何连接2副1模1腔模具的浇注系统是难点,因为热流道有热膨胀,定位控制不准确,可能会撑开、撑裂2副模具,热流道内可能出现死角,部分塑料可能出现分解,影响塑件的成型质量。经分析后在热流道分流板上增加搭桥板5连接2副模具的主喷嘴,采用平面方式对接,减少加工误差和热膨胀带来的影响,同时搭桥板5上的流道孔要小于原1模1腔模具上主喷嘴的对接孔,防止热膨胀位移后出现死角。组合后采用4个液压缸驱动原模具的2套推出机构,液压油路在整体式动模座板2中并联设计,确保最后同时推动2个推板,并同时推出2个型腔成型的塑件。

图7 组合后1模2腔模具结构

3.2 组合式模具结构设计要点

组合式模具属大型模具,在拆卸和安装过程中还要考虑各种便利性,因此要注意以下要点。

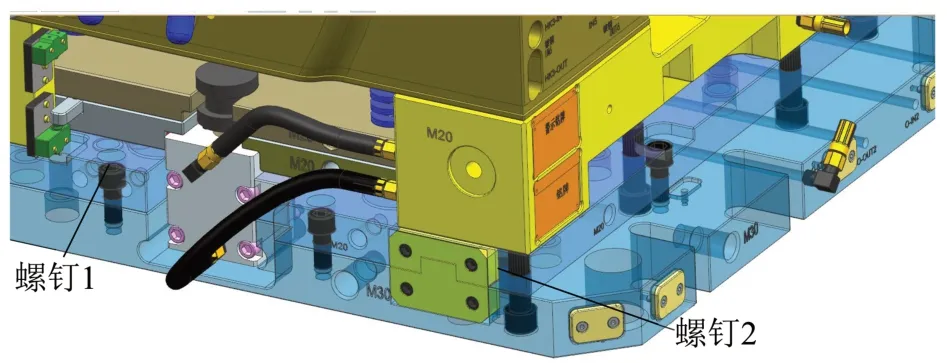

(1)单副模具以动、定模分开的形式分别安装在整体式动、定模座板上。模具体积大,动、定模分开安装时,半副模具质量仍然较重,为安装安全先放平整体座板,再将2个动模装在整体座板上,利用定位圈和定位块锁定位置,再安装螺钉1,把动模反过来安装螺钉2,定模也用同样的方法安装,如图8所示。

图8 固定结构

(2)为使成型塑件推出平衡,4个液压缸的液压油路设计要平衡,必要时可加装液压油路平衡器,并把液压油路设计在模具内,使模具外观更整洁。

(3)为分离或组装使用的方便,1模1腔模具设计时不能在操作侧及模架外侧有任何零件外挂,以免无法组合生产。

(4)1模1腔模具的动、定模定位圈直径误差控制在一定范围内,为提高定位精度,定位块优先选用无斜度的直身定位块。

4 结束语

成型空调挂机连体底座的模具外形尺寸大且结构复杂,设计了可分可合形式的模具结构,在生产中可根据订单量或生产线上注塑机的实际情况和需求选择组合式或分离式来使用模具。该模具设计方案解决了模具设计与制造中的技术难点,实现了模具定位可靠、拆装方便、通用性强,在实际应用中具有成型周期短、生产灵活、成本低的优势,该模具结构已获专利。