MnO2负载碳纳米球的可控制备及其在“摇椅式”电容去离子中的应用

2023-11-27肖宸熠李静洁颜耀东

张 璐,肖宸熠,李静洁,颜耀东,刘 勇

(1.青岛科技大学 环境与安全工程学院,山东 青岛 266042; 2.青岛科技大学 材料科学与工程学院,山东 青岛266042)

1 引言

21世纪以来,世界“水危机”是人类社会共同面临的最大挑战之一,随着人口的爆炸式增长和工业化、城市化进程的加快,“水危机”有进一步恶化和威胁人类生存的趋势。因此,各国政府纷纷颁布“节约用水”和“循环用水”等政策,尝试从“节流”角度去减缓淡水资源危机[1]。然而,各类“节流”政策对于水危机的减缓作用有限,很难从根本上解决水危机问题[2]。另外,考虑到地球上97%以上的水资源是无法直接利用的海水(或苦咸水),海水淡化被公认是最有望从根本上解决全球水危机的途径之一。目前,已经发展出多种海水淡化技术,包括反渗透、多级闪蒸、电渗析、离子交换等。然而,传统淡化技术面临诸多问题。例如,反渗透技术需要高压高能耗和昂贵的反渗透膜,并且反渗透膜的再生清洗也会引入二次污染;电渗析技术同样需要昂贵的离子交换膜,也存在电解水带来的能耗和交换膜清洗带来的二次污染问题;蒸馏类技术则面临热能利用率低、蒸馏塔建设成本高等问题。由于受到上述问题的限制,传统淡化技术淡化水成本居高不下[3]。因此,急需开发新型低能耗、无二次污染、操作简单、绿色环保的淡化技术,以降低淡化水成本,进一步拓宽淡化水市场,保障淡水资源的可持续供应。

电容去离子(Capacitive Deionization, CDI)[4]是一种新型的电致脱盐技术。其原理是通过在对向放置的电极上施加一直流低电压(通常小于1.5 V),通过电场力作用驱动离子向其电性相反的电极定向移动,并最终储存于电极表面形成的双电层电容之中[5-9]。CDI技术凭借其能耗低(特别在中低盐度范围)、易于模块化、操作简单、设备要求低、无二次污染和环境友好等优势[10-12],迅速得到了学界和产业界的广泛关注。在CDI的器件组成中,电极材料是决定其性能的关键,也是研究人员关注的焦点。由于CDI是基于双电层电容原理的脱盐技术,因此电极材料需要具有多孔表面、足够的导电性和高化学稳定性。于是,在CDI的前期研究中,碳材料成为了研究重点,活性炭、碳气凝胶、碳纳米管、碳纳米纤维、介孔碳、石墨烯等碳材料等都是电极的候选材料。然而,经过多年研究发现,基于碳材料的CDI系统存在脱盐容量不足(通常低于20 mg/g)、电荷效率低(严重的“同离子效应”导致)以及阳极腐蚀严重等问题,导致碳基CDI的发展陷入瓶颈[13-15]。因此,进一步探索具有更高脱盐能力的新型电极材料成为CDI的主要挑战之一。

2012年以来,受钠离子混合电容启发,研究人员开始尝试将法拉第嵌入型电极材料引入到CDI,提出了混合电容去离子(Hybrid Capacitive Deionization, HCDI)的概念,即将CDI的碳负极用具有Na+嵌入特性的法拉第电极取代。随后,研究人员开发出大量法拉第Na+储存电极,例如过渡金属氧化物[16]、过渡金属硫化物[17]、普鲁士蓝及其类似物[18]、磷酸钛钠[19,20]等,HCDI的脱盐容量也随之提升(高达167.4 mg/g)[21-23]。在众多法拉第电极材料中,过渡金属氧化物凭借其高度可逆的法拉第反应、高的储钠容量和低制造成本而受到广泛关注。其中氧化锰(MnO2)作为金属氧化物的典型代表,具有理论电容高(超过1 300 F/g)、成本低、晶型可调、环境友好等优点[24-26]。然而,MnO2在实际应用中还存在着一些问题:(1) MnO2导电性远低于碳材料,导致其超高的理论容量难以得到充分发挥;(2) MnO2材料在循环使用过程中容易发生团聚,进一步使其容量远低于理论容量。同时,HCDI在器件角度存在一个重大短板,即由于氯离子储存电极的发展滞后,HCDI仍使用碳电极作为正极,这势必导致其脱盐容量的不匹配、动力学过程相互制约以及阳极氧化等缺陷。因此,如何提高锰氧化物的导电性和结构稳定性,弥补HCDI的正极“短板”是HCDI目前面临的两大重要挑战。

为了解决上述问题,需要从电极材料和器件结构两个角度出发来思考解决方案。在材料方面,与碳纳米材料的复合是业界公认可以提升过渡金属氧化物导电性和稳定性的有效策略。例如,我们在前期研究中发现,通过将MnO2与碳纤维、碳纳米管等材料复合,均可以有效提升导电性和结构稳定性,进而改善其脱盐性能。碳纳米球(Carbon sphere, CS),作为典型的三维碳纳米材料,相对其他碳材料具有堆积密度高、表面结构可控、导电性良好等优势。可以预期,若将CS作为骨架在其表面修饰MnO2,有望实现两者优势互补,提升MnO2导电性和稳定性。在器件方面,2016年Smith课题组首次提出了“摇椅式”电容去离子(Rocking-chair Capacitive Deionization, RCDI)概念[27]。RCDI系统利用Na+嵌入型电极储存并去除Na+,同时利用电场力和离子交换膜的离子选择性,实现Cl-向浓水腔室的定向迁移,最终达到淡化和浓淡水的分流。该体系在结构上摒弃了Cl-去除电极,摆脱了其对脱盐体系的限制。基于此,我们假设如果将碳纳米球结构改性的MnO2电极材料与RCDI器件结合,极有希望进一步提升CDI的脱盐性能。

综上,利用两步水热法制备了MnO2包裹的碳纳米球(CS@MnO2),并将其作为电极应用于RCDI器件中。CS@MnO2独特的三维紧密结构可以为材料体系提供优异的赝电容和优良的导电性,同时RCDI器件结构可解决器件短板问题。正如预期,基于CS@MnO2的RCDI系统展现出优异的脱盐性能(脱盐容量高达46.16 mg/g)和良好的循环稳定性(30周期仅13.4%容量衰减)。

2 实验部分

2.1 制备部分

2.1.1 CS的制备。将50 mL葡萄糖水溶液(300 mmol/L)置于60 mL水热釜中,在190 ℃ 保温7 h。冷却后,将所得样品离心、反复洗涤并置于鼓风干燥箱中在120 ℃干燥12 h。最后,将所得样品置于管式炉中在氮气氛1 000 ℃下碳化2 h(升温速率5 ℃/min),即得到CS。

2.1.2 CS@MnO2的制备。取一定量的CS和20 μL发烟硫酸加入50 mL高锰酸钾(10 mmol/L)、硫酸钠(1.25 mmol/L)的混合溶液中,调节CS加入量使CS与高锰酸钾的质量比分别为1∶2、1∶1和2∶1。随后,将所得悬浊液分别置于水热釜中,在85 ℃下保温2 h。冷却后,将所得样品离心、反复洗涤并置于鼓风干燥箱中120 ℃干燥12 h。最后,将所得样品置于管式炉中在氮气氛、300 ℃下保温2 h(升温速率5 ℃/min),即得到CS@MnO2。在CS与高锰酸钾质量比2∶1、1∶1、1∶2条件下制备的样品分别记为CS@MnO2-1、CS@MnO2-2、CS@MnO2-3。

2.1.3 电极的制备。将所得到的CS@MnO2-1、CS@MnO2-2、CS@MnO2-3分别与乙炔黑及聚偏二氟乙烯(PVDF)按质量比8∶1∶1混合于N-甲基吡咯烷酮(NMP)中,经充分研磨得到黑色均一的浆料。随后,通过刮涂法将浆料均匀涂敷于石墨纸基底表面,并在120 ℃下真空干燥12 h。最终,将所得电极裁剪至相应大小即可。

2.2 表征部分

2.2.1 形貌结构表征。分别采用场发射扫描电子显微镜(SEM,JEOL JSM-LV5610)、X射线衍射仪(XRD,PRO PW3040/60)、X射线能谱仪(EDS)分析样品的形貌、结构及表面元素。使用热重法(TGA,SDT Q600)对CS@MnO2-2的成分含量进行了分析。

2.2.2 电化学表征。利用电化学工作站(武汉科思特CS380)在三电极体系下,以NaCl溶液(1 mol/L)作为电解液(参比电极:Ag/AgCl;对电极:Pt)对样品进行电化学表征,包括循环伏安法(CV)和电化学阻抗谱(EIS)。其中,EIS测量中的频率范围和交流幅值分别为0.1 Hz~100 kHz和5 mV。另外,样品的比电容(Csp,单位F/g)是根据CV结果由下式计算得到

(1)

2.3 脱盐性能测试

将CS@MnO2-2作为电极装入RCDI器件中,并以3 000 mg/L的NaCl溶液作为待处理液,通过恒流泵以50 mL/min的流速将溶液循环泵入和泵出RCDI系统,用电导率仪(上海雷磁DDSJ-308F)实时监控其浓度变化趋势。典型实验参数如:截断电压为1.2 V;电流密度为150、200、300、400 mA/g。脱盐容量、速率、电荷效率等参数计算公式如

(2)

(3)

(4)

式中c0和ct分别代表脱盐过程中的NaCl原始浓度和平衡浓度(mg/L)。m、ADR、Vbatch、Γ、F、∑和Λ分别代表电极质量、脱盐速率〔mg/(g·s)〕、溶液体积、脱盐容量(mol/g)、法拉第常数(C/g)、脱盐过程中的总电荷消耗和电荷效率。

3 结果与讨论

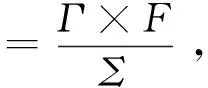

采用了经典的两步水热法合成了CS@MnO2复合结构(图1)。通过SEM对材料的表面形貌进行了表征,见图2(a,b)。结果发现,CS@MnO2继承了CS的球状结构,大小约为400 nm,在其表面形成了凹凸不平的结构,初步推测为MnO2。进一步,TEM结果表明碳球紧密排列,表面部分修饰有褶皱状的MnO2〔图2(c)〕。随后,对CS@MnO2进行了EDS元素映射分析,如图2(d)所示,Mn元素均一地分布于球状形貌的结构中,明显衬托出球状堆叠形态,而碳元素的信号相对较弱,推测原因是由于MnO2包裹于CS外表面,进一步证实了CS@MnO2复合结构的成功合成。

图1 CS@MnO2的制备流程图

图2 CS@MnO2的(a,b)SEM、(c)TEM和(d)EDS元素映射图

为了进一步确定所合成CS@MnO2-2的物相组成,对其进行了XRD分析。如图3(a)所示,CS@MnO2-2的XRD图谱在约26°处有明显的衍射峰,对应于典型的石墨结构的衍射,来自于CS@MnO2-2中的CS组分。同时,其他较弱衍射峰都可与四方相α-MnO2(JCPDS 42-1169)相对应,进一步证实了CS@MnO2-2的成功合成。同时,为了确定CS@MnO2-2中碳的质量分数,对其进行了TGA分析。如图3(b)所示,样品在300~600 ℃之间显示出明显的失重,这对应于碳组分的燃烧过程,通过计算确定了CS@MnO2-2中碳的质量分数约为51.2%。

图3 CS@MnO2-2的(a)XRD图谱和(b)TGA曲线

图4(a)为CS@MnO2-1、CS@MnO2-2和CS@MnO2-3电极在2 mV/s扫描速率下的CV曲线。有别于纯碳材料的双电层电容近似矩形的CV曲线,三个样品的CV曲线在矩形的基础上均有所畸变,呈现出典型的赝电容特征,其氧化还原峰对应于Mn(III)和Mn(IV)的可逆转化。同时,图4(b)显示了三个样品在不同扫速下的电容量。可以看出,CS@MnO2-2在所有扫速下电容量均高于其他样品,这可归结于CS和MnO2的优势互补,即CS支撑MnO2和提供足够的导电性,而MnO2则为体系提供钠离子储存位点。为了印证CS的作用,测试了CS@MnO2,MnO2及CS的交流阻抗谱〔图4(c)〕。正如我们所料,CS@MnO2的电荷转移阻抗位于两者之间,证实了CS对于MnO2导电性及电荷转移的促进作用。因此,MnO2的覆盖量是决定其电容量的因素,则过高的MnO2覆盖率不利于碳材料导电性的提升,过低的覆盖率会减小钠离子储存位点,两个因素共同作用使得CS@MnO2-2展现出最佳的电容特性。

众所周知,法拉第电极的电容由表面贡献和扩散贡献两部分组成,而二者的精确比例调控和表面贡献的提升是实现快速离子嵌入的有效手段。于是,利用文献报道的电容量贡献分析方法对CS@MnO2-1、CS@MnO2-2和CS@MnO2-3电极的表面贡献和扩散贡献进行了分析〔图4(d~f)〕。具体来讲,由于扩散控制的氧化还原反应(扩散贡献)发生速度相对较慢,而表面氧化还原反应(表面贡献)发生速度相对较快,因此占据主导地位的过程将随扫描速度变化:在高扫描速度下,扩散控制过程来不及发生,表面贡献占据主导。于是,可由图4(d)曲线的延长线得到各样品的表面贡献电容量;反之,在过低扫速下,全部过程(表面+扩散贡献)均有足够的时间发生,则由图4(e)曲线的延长线可推导出总电容量。通过上述方法,我们将CS@MnO2-1、CS@MnO2-2和CS@MnO2-3电极的表面贡献和扩散贡献占比汇总于图4(f)中。很明显,样品均趋于表面-扩散双机制的电容特点,有望实现脱盐速率和容量二者的平衡。

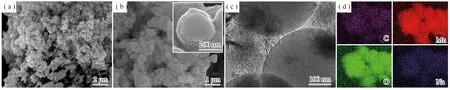

为了探明CS@MnO2的脱盐能力,将其作为电极装入RCDI器件中(图5),在不同电流密度(150、200、300、400 mA/g)下以NaCl溶液(3 000 mg/L)作为处理液进行了脱盐测试。如图6(a)所示,随着电压的施加,溶液的浓度在初始阶段急剧下降(接近线性),并在接近截断电压时逐渐趋于平缓。另外,当达到截断电压后,体系电压(电流)随之反转,溶液浓度重新返回初始值。通过计算基于CS@MnO2电极的RCDI系统在150、200、300、400 mA/g下的脱盐容量分别为46.16、24.63、17.69、10.03 mg/g,见图6(b)。为了深入探索体系的电荷利用情况,用电荷效率模型对现有脱盐数据进行了拟合,结果见图6(b)。不难发现,随着电流密度的上升体系脱盐容量和电荷效率均有所下降,究其原因是在更低的电流密度下,体系有更充分的时间利用大量的扩散控制氧化还原位点,从而达到活性物质的充分利用;同时,在低电流密度下,体系的线路欧姆损失更小。因此,在上述两个因素共同作用下导致了电荷效率和容量随电流密度降低而升高。

图5 (a)RCDI结构示意图;(b)RCDI测试系统实物图

图6 CS@MnO2-2基RCDI在不同电流密度下的(a)瞬时浓度变化曲线和(b)脱盐容量和电荷密度;(c)Kim-Yoon-Ragone曲线;(d)40周期循环稳定性

脱盐速率是评估CDI相关脱盐技术性能的另一个重要因素,通常可利用不同电流密度下的脱盐实验数据结合Kim-Yoon-Ragone方法加以分析[28]。如图6(c)所示,基于CS@MnO2的RCDI系统展现出优异的脱盐容量和脱盐速率。其脱盐速率在众多文献报道的MnO2基CDI系统中表现优异,表明CS@MnO2基RCDI系统具有出色的脱盐速率[29]。另外,循环稳定性是CDI实际应用的另一个重要的参数,于是进行了CS@MnO2基RCDI系统的脱盐长循环实验。如图6(d)所示,在30次脱盐/再生循环后体系仅有13.4%的脱盐容量衰减,充分体现了样品具有出色的长循环稳定性,究其原因,是CS为MnO2提供了足够的结构支撑,使其在频繁的脱盐再生过程中不至于发生明显的体积变化和团聚,这进一步印证了材料设计的合理性。

4 结论

研究了CS@MnO2的可控水热合成策略及以之作为电极的RCDI体系的脱盐性能。通过结合CS@MnO2材料的独特性能优势和RCDI的平衡脱盐特点,该体系展现出优异的脱盐性能。(1) 证明了两步水热法合成CS@MnO2的有效性,可以通过控制碳/锰比例实现体系电化学容量的可控;(2) 在不同的比例下合成的CS@MnO2具有迥然不同的表面电容和扩散电容占比,可通过调控合成条件调节贡献占比;(3) CS@MnO2基RCDI系统展现出优异的脱盐性能〔最高脱盐容量:46.16 mg/g;最高脱盐速率:0.167 mg/(g·s)〕和循环稳定性(30周期循环和衰减仅13.4%)。