高速动车组受电弓区域车顶结构降噪优化试验数据分析与仿真

2023-11-27余永革王成涛马常付吴洪霞

余永革,王成涛,高 阳,马常付,吴洪霞

(中车长春轨道客车股份有限公司 工程研究中心,长春 130062)

受电弓的安装破坏了车顶的平顺化外形,受电弓区域车顶结构在高速气流作用下会产生剧烈振动,进而向车内客室辐射噪声;同时,由于受电弓卧进车顶,导致客室空间变小,车顶变薄,车外噪声向车内传递的距离变短,降噪结构设计相对其它区域更加困难。

大量仿真和实验研究结果表明,受电弓及其安装设备和车体表面的气动噪声,以及气动压力与空气流动导致的受电弓及车体结构的振动是该区域的主要噪声源。文献[1]通过CIT500高速试验列车车外噪声源图谱的试验研究,文献[1]通过CIT500高速试验列车车外噪声源图谱的试验研究,发现受电弓区域噪声与运行速度6次方成正比,以气动噪声为主。文献[2]研究发现高速列车气动噪声源主要集中在转向架、受电弓、列车头尾部、风挡、空调等部位,通过对高速动车组在330 km/h速度级的实车试验表明,受电弓对高速列车辐射噪声的贡献超过10%。文献[3]研究车外噪声传入车内的机理,发现安装受电弓后车体表面形状发生突变,会使周围空气受到扰动而产生噪声,通过优化受电弓结构及车体隔声结构能够降低车内噪声。文献[4]采用三维可压缩黏性流体模型模拟和波数滤波方法,从受电弓底板区域压力场分离得到对流压力和声学压力,基于统计能量分析方法,建立简化的受电弓区域车内噪声预测模型,分析对流压力和声学压力这2种激励对车内噪声的影响,研究表明气动噪声形成的气动声学压力具有更高的透射效率,对车内噪声的影响不可忽视。文献[5]进行高速列车上线运行测试,发现受电弓区域的振动是该区域噪声的主要传播方式,分析了与内饰板振动及对车内噪声的影响;文献[6]通过试验分析发现,受电弓是引起气动噪声的主要原因,通过提高隔声措施及减少气动噪声振动传递可以降低车内噪声。概而言之,控制受电弓下方车厢内噪声主要有降低空气路径噪声传播和抑制受电弓区域车顶结构振动2种途径。

1 降噪优化前受电弓区域车顶结构及降噪优化技术路线

CRH380B型高速动车组受电弓区域车顶结构如图1所示,各结构部件层依次为:①受电弓安装基座、②铝板、③车外隔音毡、④车体型材、⑤车内隔音材、⑥减震垫、⑦吊梁、⑧车内顶板。

图1 CRH380B型高速动车组受电弓区域车顶结构示意

本文对CRH380B型动车组受电弓区域车顶结构进行隔声优化试验研究,基于结构高频振动和声辐射原理,从“受电弓安装基座→车体型材→弹性吊装→内饰顶板”全路径,依次建立受电弓区域车顶结构声振特性试验分析模型,计算分析受电弓区域车顶结构各个结构组件的声振特性,系统开展受电弓区域车顶结构的声学优化措施试验研究,包括顶板型材阻尼处理优化、车体顶板组合结构吸声与隔声优化处理、受电弓车体型材到内饰顶板、内饰顶板声辐射控制与结构优化、顶板结构全路径结构传声控制优化。

2 受电弓区域车顶结构降噪优化试验分析

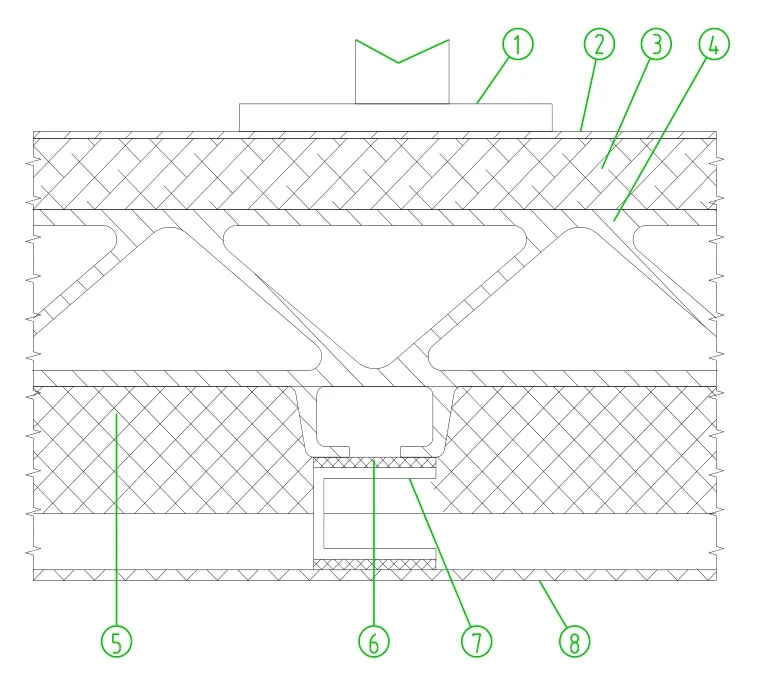

2.1 CRH380B受电弓区域顶板隔声材料选材优化试验分析

鉴于CRH380B型动车组受电弓区域顶板处隔声性能较弱,计权隔声量约47.4 dB,需要对其隔声方案进行优化,以提高其隔声量,抑制空气路径上的噪声传播。参照文献[7]提高层状复合结构的隔声性能的研究方法,采用试验方法,通过调整隔声材料的选材,获得3种具有较好隔声性能的受电弓区域顶板隔声材料选材改进方案,顶板隔声材料选材改进前后的隔声性能测试结果对比分析如图2所示。选择其中效果最佳的选材改进方案(即改进方案3)作为标准动车组受电弓区域顶板隔声材料选材优化措施,计权隔声量为50.7 dB,相比优化前提高了3.3 dB。

图2 顶板隔声材料选材改进前后隔声性能测试结果对比

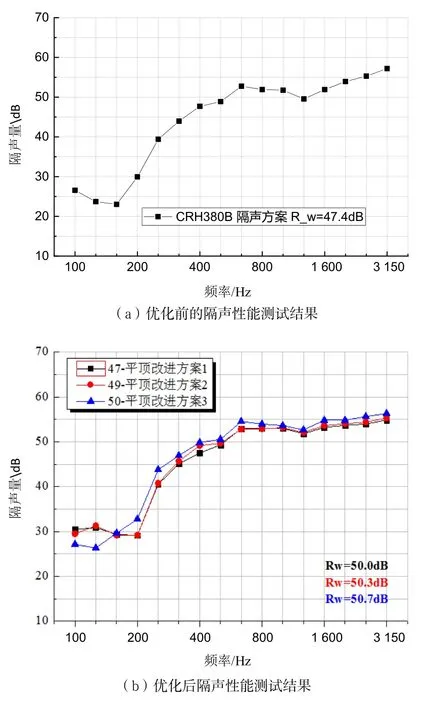

2.2 CRH400BF型动车组受电弓区域顶板型材阻尼处理优化仿真分析

高速列车车体铝型材在气动压力、弓网激励等多场激励下产生振动,向车内辐射噪声,是受电弓区域结构声的主要声源。为此,对型材进行阻尼处理,通过抑制型材的振动,降低声辐射,可以有效降低受电弓区域车内噪声。

采用仿真技术,建立受电弓区域顶板铝型材阻尼处理声振模型,开展阻尼处理方案的研究。从阻尼处理位置及方式入手,调查约束阻尼和自由阻尼以及其各自的铺设位置对受电弓区域顶板型材结构的声振优化效果,从隔声、声辐射和质量3个方面进行评价。在确定阻尼处理方式后,对阻尼处理的各项参数进行调查,包括阻尼层(约束层)厚度、阻尼层(约束层)选材等,以确定最佳的阻尼处理方案。

在CRH400BF型动车组上,通过对受电弓区域车顶铝型材的阻尼处理位置、阻尼处理方式以及阻尼处理中各参数进行调查,计算不同工况下型材的隔声量、声辐射及质量,最终确定受电弓区域顶板型材的阻尼处理方式为:在顶板型材的上板面粘贴约束阻尼,约束层为铝板。顶板型材在阻尼处理优化前后的隔声性能对比分析如图3所示所示;优化后顶板型材的计权隔声量RW提高至2.6 dB,辐射声功率级降低至-14 dBA,与原始阻尼处理(即下板面喷涂阻尼浆)下的顶板型材相比,其计权隔声量提高了0.3 dB,辐射声功率级降低了4.3 dBA。

老师:从甲地到乙地是5公里,从乙地到甲地是几公里?学生:不知道。老师:这么简单的问题都不知道?从乙地到甲地也是5公里呀!学生:从儿童节到国庆节是4个月,难道从国庆节到儿童节也是4个月吗?

图3 受电弓区域顶板型材原始阻尼方案与优化阻尼方案的隔声效果对比分析

2.3 CRH400BF型动车组受电弓区域内饰顶板声辐射控制优化仿真分析

车体结构在外部激励作用下会产生振动,并将振动能量传递到车顶内饰板,激发车顶内饰板的振动并向车厢内辐射噪声。为此,建立车顶内饰板声辐射模型,计算车顶内饰板的材料参数、阻尼处理以及结构调整等条件下的振动响应和对空气的功率输入,研究车顶内饰板的辐射噪声控制方法。

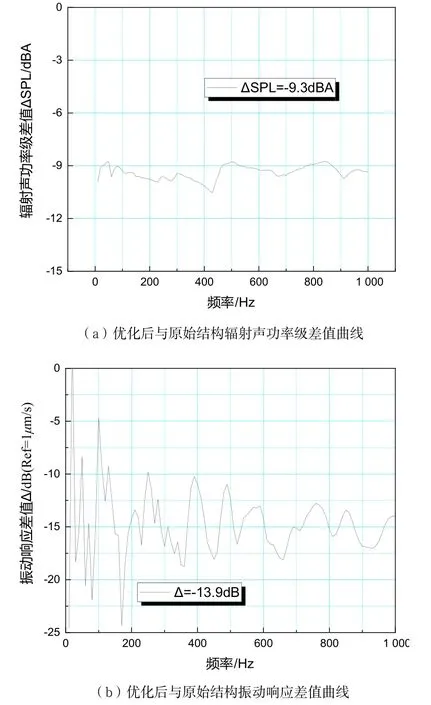

在CRH400BF型动车组上,通过对车顶内饰板进行材料参数、阻尼处理和结构优化的调查,发现车顶内饰板材料的密度越高、弹性模量越大、阻尼系数越高,其振动响应及声辐射越低,增加板厚和阻尼处理也会起到减振降噪效果。最终确定车顶内饰板的密度、弹性模量、阻尼系数及厚度等材料参数,并在车顶内饰板外侧喷涂自由阻尼。优化前后的车顶内饰板减振降噪效果对比分析如图4所示,相比原始(即无阻尼处理)的车顶内饰板,优化后车顶内饰板的辐射声功率级降低9.3 dBA,振动响应总值降低13.9 dB。

图4 受电弓区域内饰顶板优化前后减振降噪效果对比

2.4 CRH400BF型动车组受电弓区域车体顶板组合结构吸声/隔声材料优化试验分析

当动车组列车高速运行时,受电弓及车体在高速气流作用下会产生极大的气动噪声,噪声通过空气路径进入车厢内,引起的车厢内噪声明显高于客室内其它位置。通过在车顶布置吸声、隔声材料,可以降低通过空气路径进入车内的噪声。

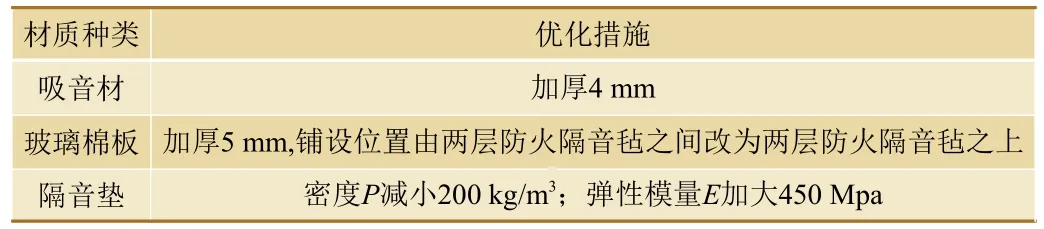

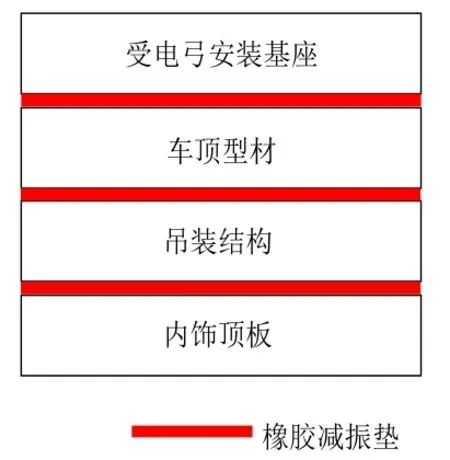

在CRH400BF型动车组上,对这些吸声/隔声材料的参数和铺设位置进行调查,结果表明:吸声材料的厚度会影响其吸声系数,厚度越大,吸声系数越高,整体结构的隔声量越高;此外,当吸声材料的铺设位置比隔声材料更加靠近结构体型材时,整体结构的隔声越好。最终确定的隔声优化措施见表1,优化后的结构与原始结构的计权隔声量的优化差值△Rw随频率的变化曲线如图5,这些优化措施可使受电弓区域顶板结构的计权隔声量提高2.8 dB。

表1 吸声/隔声优化措施

图5 优化后的结构与原始结构隔声差值曲线

2.5 受电弓区域车顶结构全路径结构传声控制优化仿真分析

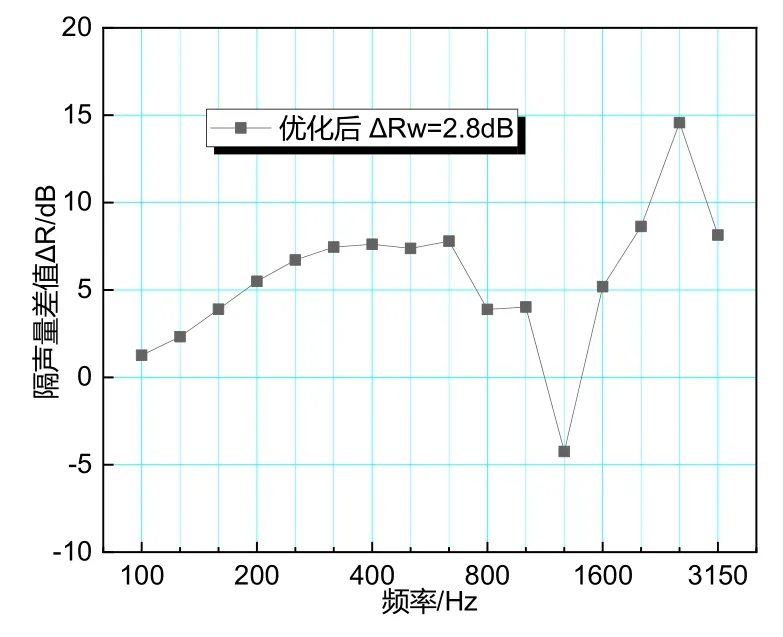

除受电弓区域的气动噪声外,车体结构振动引起的结构声也是该区域的主要噪声源。为此,结合受电弓区域车顶结构的细节特征,建立“受电弓安装基座→车顶型材→连接内外顶板的吊装结构→内饰顶板”的全路径结构部件声振预测模型,计算各部件的振动响应和声腔的功率输入,分析受电弓区域顶板结构声传递特性,并从部件选材和阻尼减振角度,提出针对性的结构传声控制措施。

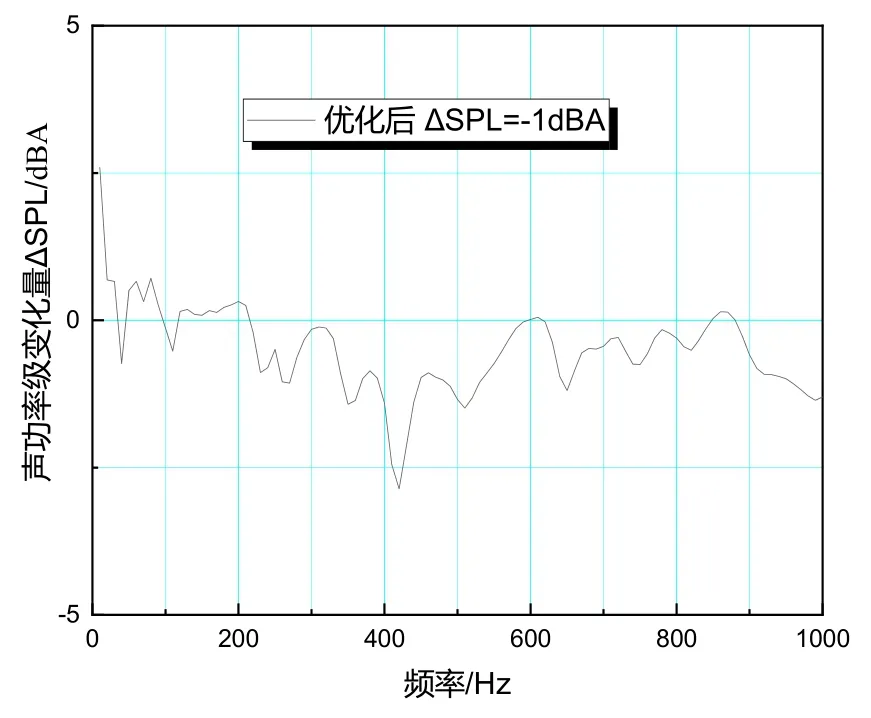

最终确定受电弓安装基座和吊装结构采用钢制,同时在各部件连接处增加硬质橡胶减振垫,新增减振垫安装位置如图6所示。优化后的顶板结构与无减振垫的原始结构的辐射声功率级差值随频率变化曲线如图7所示,这些优化措施可使受电弓区域顶板结构的振动声辐射降低1 dBA。

图6 新增减振垫安装位置示意

图7 优化结构与原始结构的辐射声功率级优化差值曲线

2.6 降噪优化后的受电弓区域顶板结构

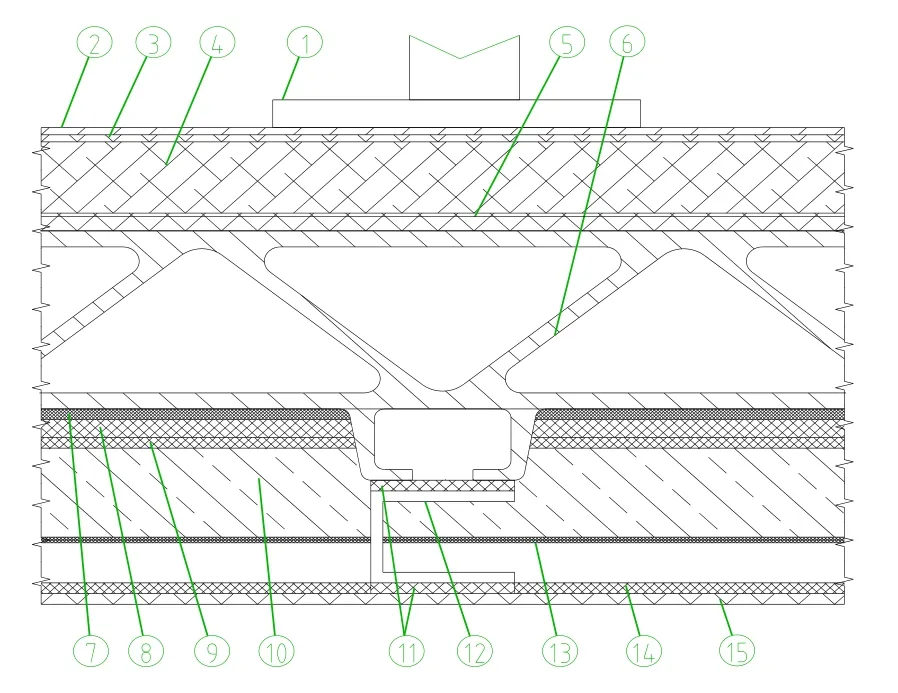

经优化试验及仿真分析,最终确定的受电弓区域顶板结构优化结果如图8所示,各结构部件层依次为:①受电弓安装座、②铝质顶板、③隔音毡、④吸音材、⑤约束阻尼层、⑥车体型材、⑦阻尼浆、⑧隔声垫、⑨气凝胶、⑩玻璃棉板、⑪橡胶弹性减震垫、⑫吊梁、⑬隔音毡、⑭自由阻尼层、⑮玻璃钢顶板(车顶内饰板)。

图8 降噪优化后的受电弓区域顶板结构示意

3 受电弓下方车厢内声学特性仿真分析

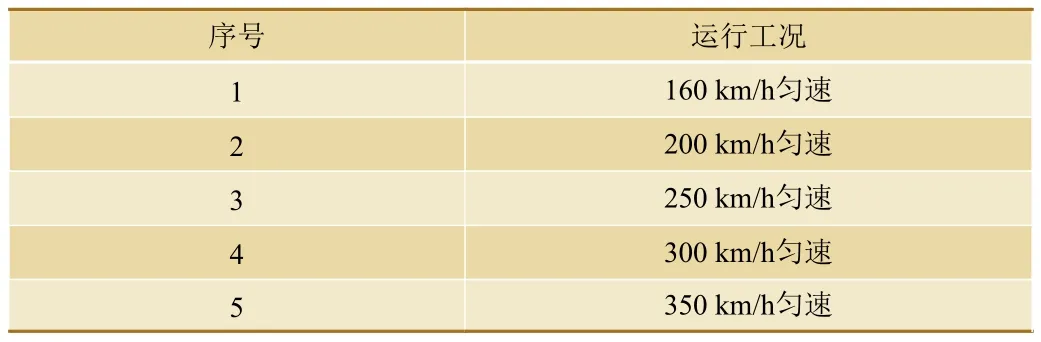

受电弓区域和转向架区域的声振激励是车厢内噪声的主要影响因素。为此,参考文献[8]建立地板铝型材的声振特性仿真预测模型的研究方法,考虑受电弓区域和转向架区域的联合声振激励,结合受电弓区域顶板结构的细节特征,采用FE-SEA法,建立整车车厢内声学特性仿真模型,将经试验分析优化后确定的受电弓区域顶板结构应用于该模型中,计算在不同运行速度工况(如表2所示)下动车组列车受电弓下方车厢内噪声特性,通过仿真计算定量评估各项优化措施对车厢内噪声的改善效果。

表2 仿真中定义的动车组列车不同运行速度工况

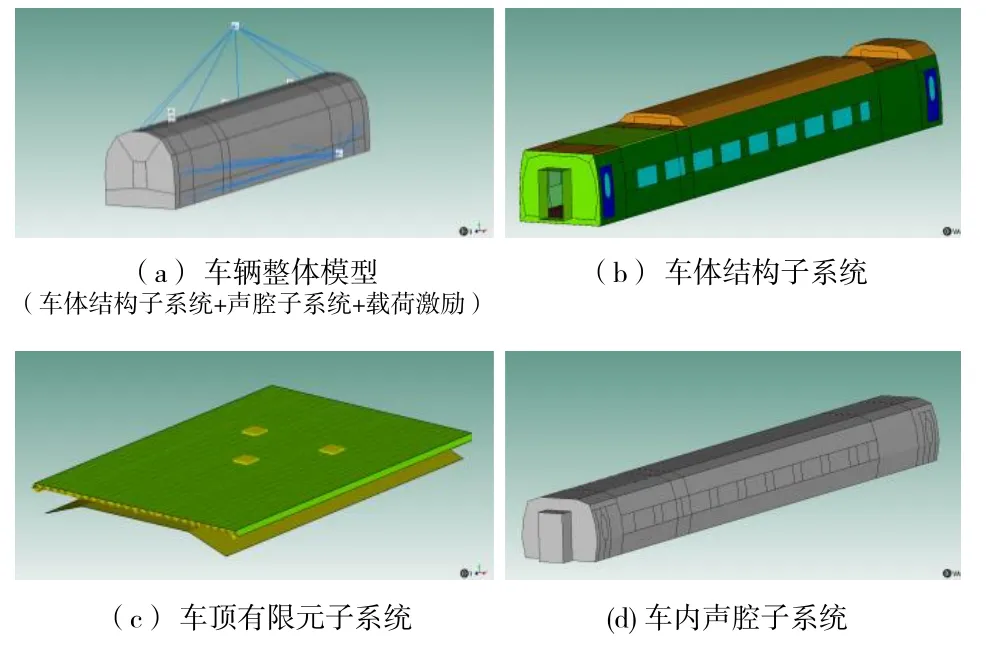

基于统计能量法,采用VA One软件作为仿真计算工具,建立受电弓下方车厢内噪声仿真模型,图9(a)~(d)依次为受电弓下方车厢内声学特性仿真模型的车辆整体模型、车体结构子系统、车顶有限元子系统、车内声腔子系统。

图9 受电弓下方车厢内声学特性仿真模型

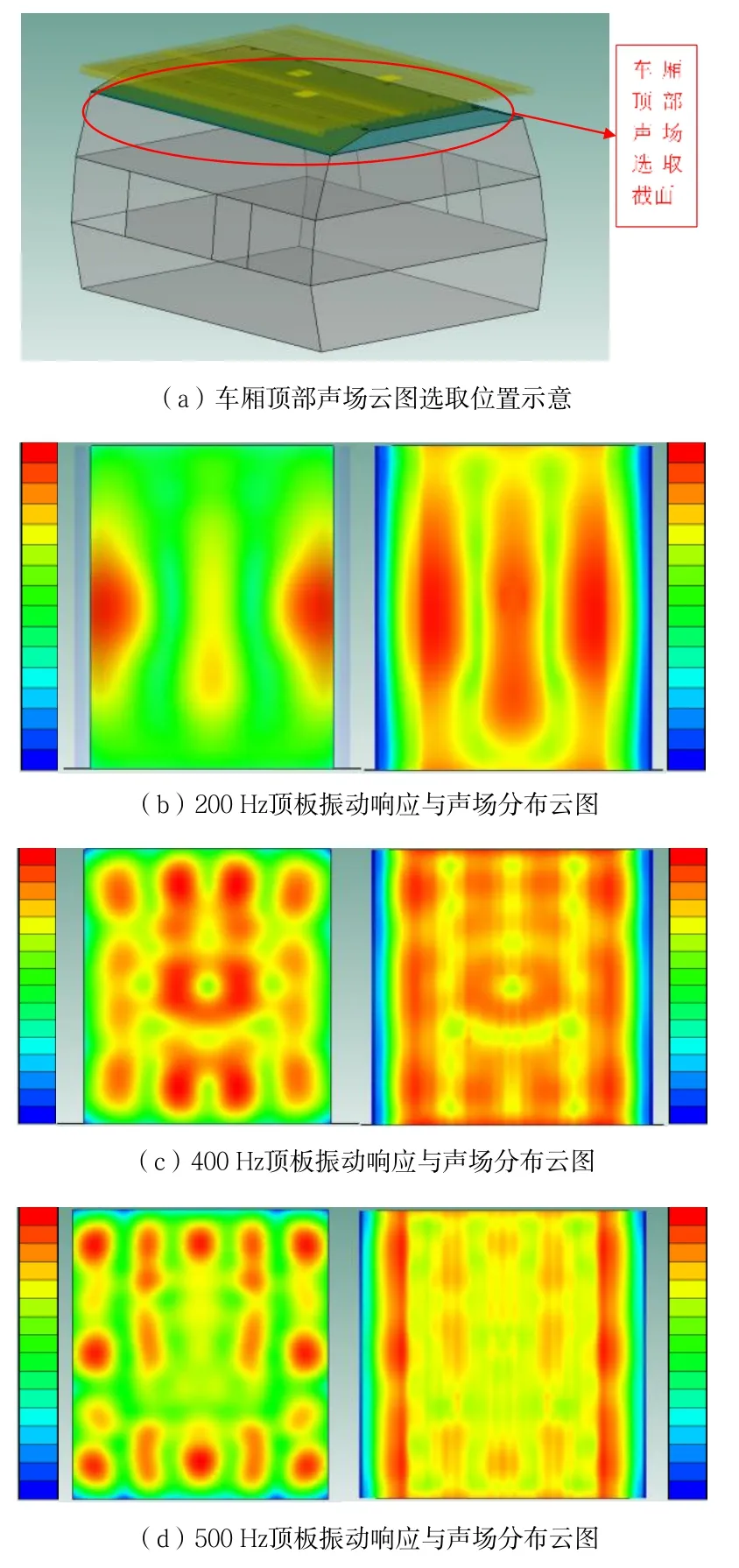

图10给出了350 km/h运行速度工况下,声压级较高的几个中心频率上受电弓区域车顶声场分布云图及车顶结构振动响应云图;其中,车厢顶部声场云图取自车顶内饰板。

图10 受电弓区域车体顶板结构振动响应与声场分布云图

由图10可知:(1)车厢顶部声场分布与车体顶板结构振动响应分布情况基本一致,车体顶板结构振动响应水平高的位置处对应声压级也较高;(2)表明车厢顶部噪声与顶板结构振动关系密切,来自顶板结构的振动声辐射是受电弓区域车内噪声的主要声源之一。

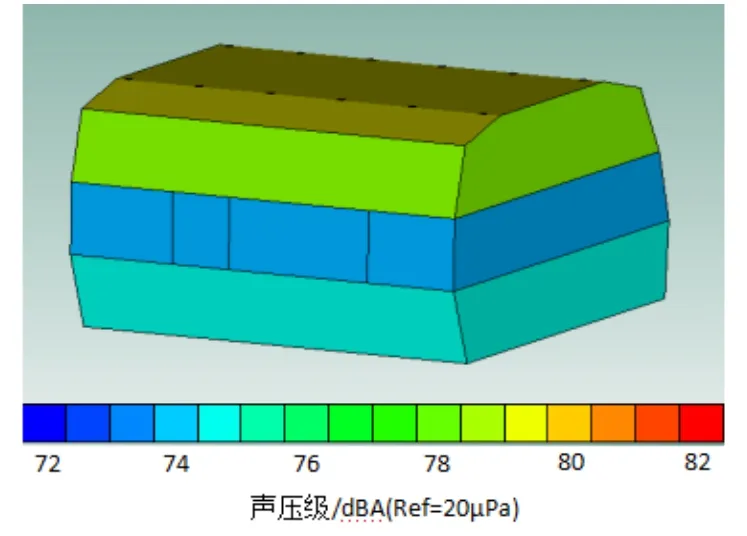

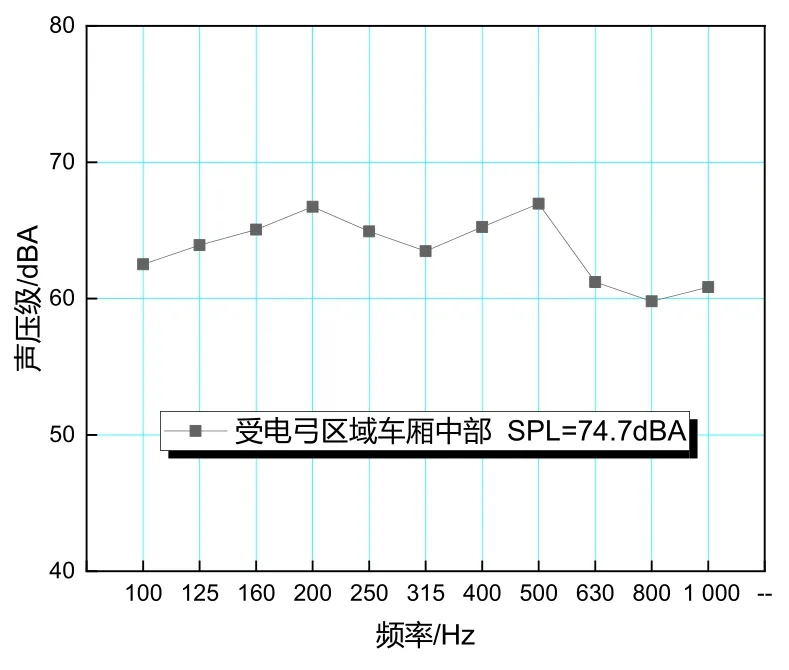

图11给出了350 km/h运行速度运行工况下受电弓下方车厢内声压云图(声压级/dBA(Ref=20 μPa)),图12为对应的声压级图。

图11 350 km/h下受电弓下方车厢内声压云图

图12 350 km/h下受电弓下方车厢内声压级图

由图11、图12可知:(1)受电弓区域车内噪声分布特性主要呈现为车厢顶部声压级最大,底部次之,车厢中部最小;这是因为该区域车内噪声受顶板结构振动影响较大,来自车厢顶部的顶板振动声辐射是车内噪声的主要来源。(2)随着动车组列车运行速度的增加,车顶受电弓区域气动噪声相比转向架区域越来越大,也是车厢顶部声压级较大的另外一个主要原因。

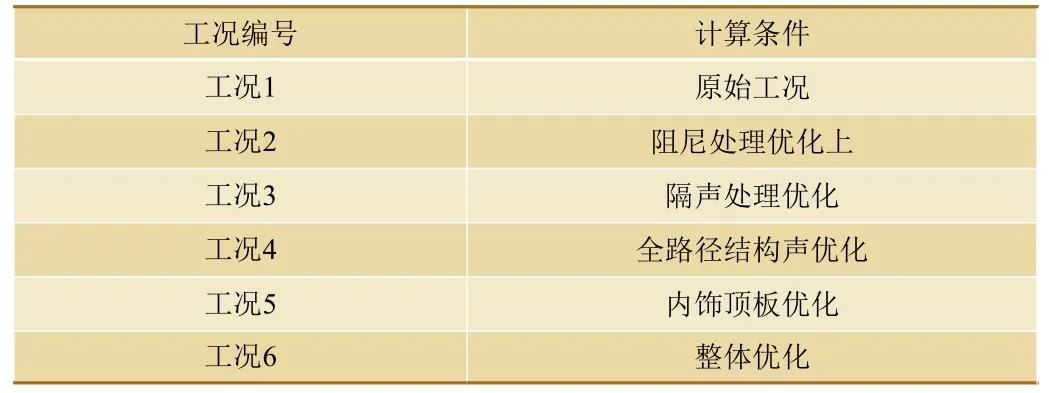

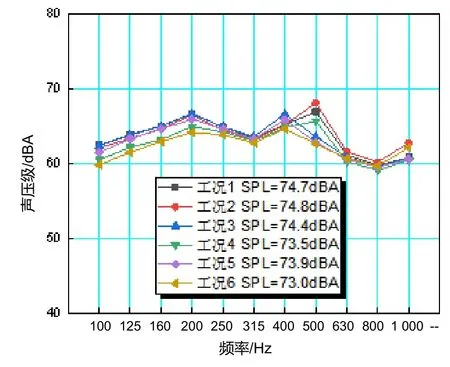

表3列出受电弓下方车厢内噪声仿真中各种优化措施对应的不同工况条件,图13为这些工况条件下仿真计算得到的受电弓下方车厢内声压级图;其中,整体优化(即对应于工况6)是指所有优化措施组合在一起的整体优化方案。

表3 优化措施对应的不同工况条件

图13 各工况条件下受电弓下方车厢内声压级图

综上所述,受电弓下方车厢内声学特性仿真分析结果概括如下:

(1)车厢顶部声场分布与车体顶板结构振动响应分布情况基本一致,车体顶板结构振动响应高的位置所对应的声压级也较高,表明车厢顶部噪声与顶板结构振动关系密切;

(2)受电弓区域车内噪声分布特性主要呈现为车厢顶部声压级最大,底部次之,车厢中部最小,表明该区域车内噪声受车体顶板结构振动声辐射影响较大,是车内噪声的主要来源之一;此外,随着运行速度的增加,车顶受电弓区域的气动噪声相比转向架区域的噪声越来越大,也是车厢顶部噪声声压级较大的主要原因;

(3)在列车不同运行速度工况下,各降噪优化措施对车厢内噪声的影响呈现出较为一致的规律,但在受电弓区域噪声较为显著的100 Hz~1000 Hz频段内,受电弓区域顶板型材阻尼优化处理措施对车厢内降噪效果并不明显,个别工况下还略高于原始阻尼处理;

(4)受电弓区域车体顶板组合结构吸声/隔声材料优化后,受电弓下方车厢内噪声降低0.3 dBA左右,降噪效果有限;而车顶内饰板的优化可使该区域车厢内噪声降低0.8 dBA左右;

(5)受电弓区域顶板结构全路径结构传声控制优化措施使车厢内噪声降低1.2 dBA左右;将所有优化措施同时应用到整车上,在列车不同运行速度工况下车厢内噪声均降低1.5 dBA,降噪效果明显;

(6)在CRH400BF型动车组受电弓区域顶板结构降噪优化方案基础上,顶板结构隔声已经较高,从空气路径上阻隔噪声的方案对受电弓区域车内噪声改善效果十分有限,而通过采取结构传声控制措施,如在车顶结构各部件间增加橡胶减振垫,对车顶内饰板进行阻尼处理等措施,可有效降低车厢内噪声水平。

(7)在300 km/h匀速运行时,CRH380B动车组受电弓下方车内噪声水平至少为70 dBA,而CR400BF动车组受电弓下方车内噪声水平最高为68 dBA;车顶结构降噪优化方案可使CRH380B型动车组受电弓区域下方车厢内噪声降低 3 dBA,使CR400BF型动车组进一步降低 1 dBA以上。

4 结束语

为降低高速动车组受电弓区域产生的噪声,基于结构高频振动和声辐射原理,通过试验数据分析和仿真,开展从受电弓车顶型材到车顶内饰板的全路径结构降噪控制研究,建立受电弓区域车顶结构声振特性预测分析模型,计算分析受电弓区域车顶结构的声振特性,系统开展车顶结构降噪优化设计;在考虑受电弓区域和转向架区域联合声振激励的前提下,采用FE-SEA法,建立整车车厢内噪声仿真模型,将车顶结构降噪优化方案应用到该模型中,计算受电弓下方车厢内噪声特性,定量评估各优化措施对车厢内噪声的改善效果。仿真实验表明,车顶结构降噪优化设计使CRH380B型动车组和CRH400BF型动车组受电弓下方车厢内噪声均有所降低。本文从车顶结构全路径展开深入研究,提出的降噪优化技术措施简单易行;采用整车车厢内噪声特性仿真模型获得了更加精准的计算结果,可为后续高速铁路客车受电弓区域车体结构声学设计提供富有价值的参考。

本文研究的车顶结构降噪优化设计实现了高速动车组受电弓下方车厢内降噪的目标,但是导致车体重量有所增加,下一步将继续采用本文的试验分析和仿真方法尝试探索采用轻量化材料,在实现减振降噪的目标的同时满足车体轻量化设计要求,不断提高我国动车组的品质,增强其国际竞争力。