大跨钢箱梁桥顶推临时支架结构受力分析

2023-11-25宋显锐魏莹莹方磊磊彭赫奕

宋显锐 魏莹莹 方磊磊 彭赫奕

(1.河南建筑职业技术学院工程管理系,郑州 450064; 2.郑州大学 土木工程学院,郑州 450001)

0 引 言

在深谷沟壑、关键的交通运输线和既有建筑物等自然地貌和建筑群落上方完成桥梁的架梁工作时,顶推施工技术相对经济合理[1-3]。在顶推施工过程中,用较小的动力(顶推千斤顶)即可架设较重的大型桥梁。与传统的悬臂浇筑等施工方法对比,顶推法具有场地要求少,无高空作业,无大型支架体系,不影响既有道路的通行等优点。1977年,顶推法在我国首次用于预应力连续箱梁铁路桥——狄家河桥[4],随后顶推技术在国内不断发展,适用桥型和顶推结构也越来越丰富。

近年来,顶推技术工艺仍不断提高,顶推设备体系也越来越完整。随着有限元仿真技术的不断发展,许多学者引入计算机建模手段,对顶推施工过程中桥梁的应力和变形、设计参数、结构优化等方面进行了深入的研究[5-8]。作为大跨度桥梁顶推施工中的重要辅助结构,临时支架能够有效地减小主梁内力,增大顶推施工的跨径[9-11]。

为了保障施工全过程的安全性和可靠性,必须对顶推临时支架进行全施工过程受力分析,研究顶推临时支架的安全储备,通过采取相应的安全施工控制参数进行施工安全监控。本文以某大跨钢箱梁跨高速公路顶推施工全过程为工程背景,针对钢箱梁顶推施工全过程建立有限元分析模型,分析顶推临时支架的最不利受力状态,将监测值与理论值对比判断支架是否安全可靠,为以后的研究提供了参考。

1 工程概况

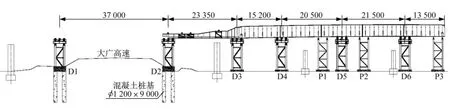

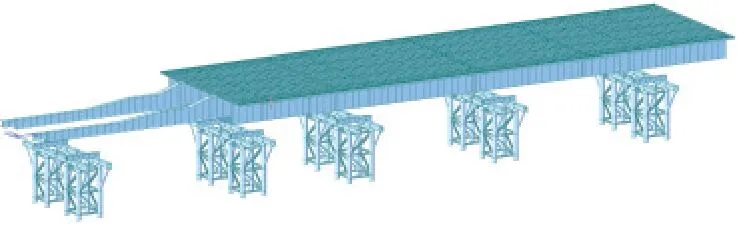

本文依托于某项目主桥位于某双向四车道二级公路,为单箱四室等高截面的70 m简支钢箱梁桥,中心处梁高3.4 m。多点同步的步履式工艺在钢箱梁顶推施工中应用广泛,顶推重达1232 t,其中,导梁长26 m,采用工字型变截面,重50.5 t。首先分节段对钢箱梁进行拼装,再进行整体顶推,顶推距离总计77.5 m,最大顶推悬臂长为37 m,顶推施工顶推临时支架布置图如图1所示,P1~P3为拼装临时支架,在顶推施工时不参与受力。

图1 顶推临时支架布置图(单位:mm)Fig.1 Temporary support layout for jacking (Unit:mm)

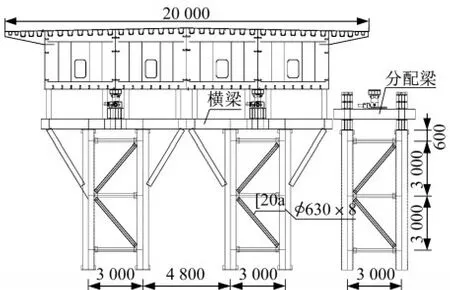

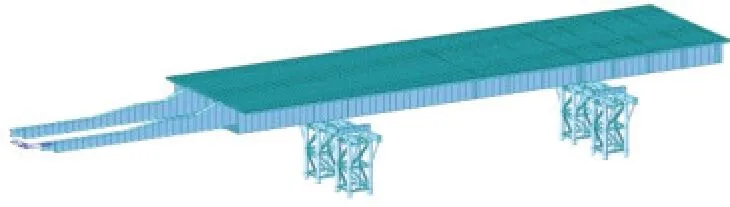

将两个钢-四肢格构柱连接成顶推临时支架的整体,单侧格构柱由四根钢管(Φ630×8 mm)组成,其联系通过槽钢([20a)焊接连接,单侧格构柱平面尺寸为3 m×3 m,格构柱顶部横梁由两根型钢(H588×300×12×20 mm)组成与立柱钢管焊接;顶推千斤顶下方设置分配梁,由3排型钢(H588×300×12×20 mm)组成,并与横梁焊接连接,如图2所示。顶推临时支架(D1、D2)底部采用双排桩基础,桩长9 m,墩身钢管与桩基础通过预埋螺栓连接后与预埋钢板焊接固定,其余顶推临时支架底部采用混凝土扩大基础,地基采用碎石换填。

图2 顶推临时支架Fig.2 Temporary support structure for jacking

2 顶推施工过程有限元模拟

2.1 建立有限元模型

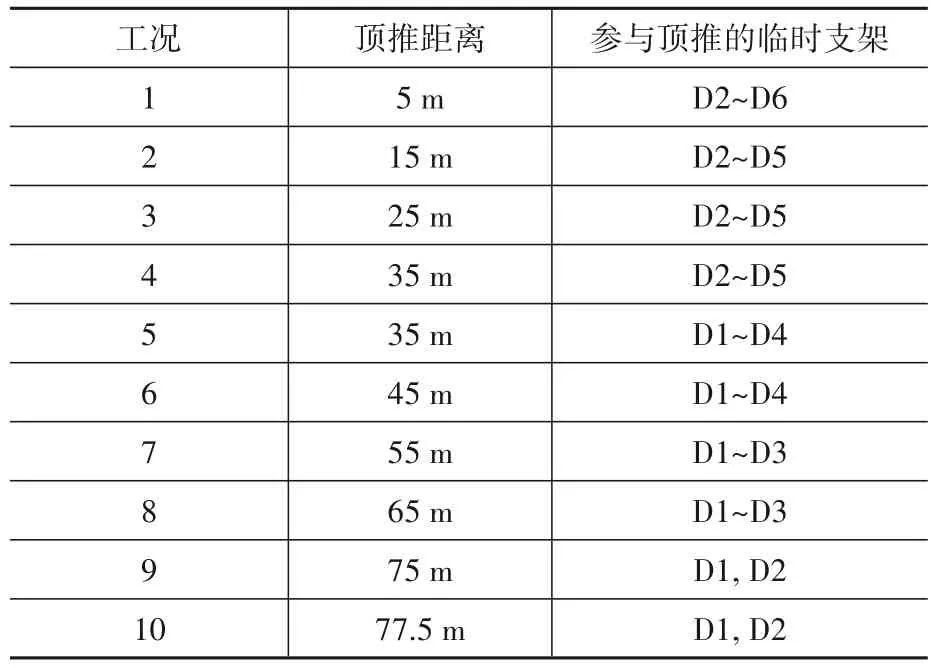

本文采用梁单元对钢箱梁、导梁和顶推临时支架进行模拟,钢箱梁和导梁的材料采用Q345qD钢材,顶推临时支架的材料为Q235b。钢箱梁与顶推临时支架间的连接采用仅受压的弹性连接并约束水平位移进行模拟。采用刚性连接模拟顶推临时支架分配梁和横梁之间的焊接固定,顶推临时支架底部固结。根据设计图纸每顶推10 m划分一个施工阶段,建立钢箱梁顶推施工全过程有限元模型,如图3所示,施工阶段的划分如表1所示。

表1 各个工况对应的施工阶段Table 1 Each working condition corresponding to the construction stage

图3 有限元模型Fig.3 Finite element model

2.2 主梁分析结果

2.2.1 反力分析结果

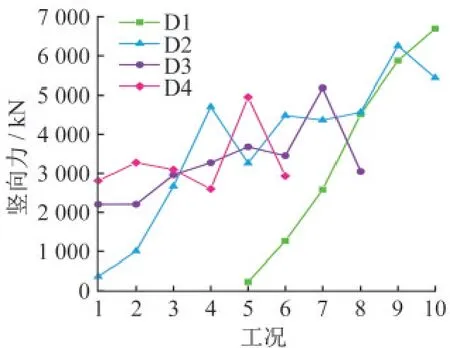

在钢箱梁及导梁整体顶推施工过程中,主梁的支反力,即顶推临时支架承载的顶部竖向力,是施工过程中需要控制的关键性因素——其随着顶推长度增大而不断发生变化。本节将顶推施工全过程在有限元软件中进行模拟,并对结果进行分析、处理和提取,图4为顶推临时支架D1~D4的顶部竖向力数据变化。

图4 竖向力变化图Fig.4 Vertical force change diagram

由图4和表1可知,随着顶推长度增大,顶推临时支架顶部受到的竖向力变化明显,除顶推临时支架D1的顶部竖向力逐步稳定增长外,顶推临时支架D2~D4的顶部竖向力均有显著的变化,其原因是顶推距离的正增长使得钢箱梁末端逐渐脱离顶推临时支架,结构支撑点发生了改变。如在工况4到工况5时,D5脱离,D1开始参与顶推,D2顶部竖向力减小,D4顶部竖向力剧增;在工况6到工况7时,D4脱离,D3顶部竖向力突然增大。总的看来,随着顶推长度增大,参与顶推的顶推临时支架逐渐减少,顶部竖向力逐渐增大,在工况10时达到最大值,为6 695 kN,此时顶推临时支架处于最不利施工工况(图5)。

图5 最不利施工工况Fig.5 Most unfavorable construction condition

2.2.2 挠度分析结果

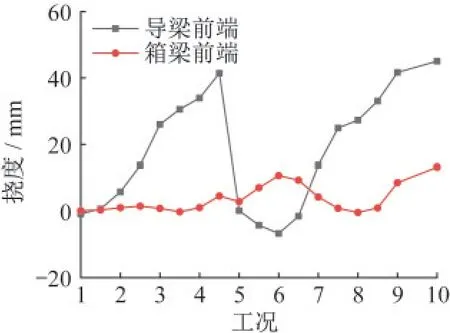

顶推施工中导梁前端(控制截面1)和钢箱梁前端(控制截面2)挠度大小能反应其受力情况,图6为各工况下控制截面的变化情况(上挠为负)。

图6 挠度变化图Fig.6 Deflection variation diagram

控制截面挠度变化受顶推距离影响明显:控制截面2在工况1~4阶段其挠度缓慢增长,由于钢箱梁段逐渐前进,其截面挠度在工况10时达到最大值(10.74 mm);控制截面1在工况4时达到极值(41.44 mm),工况5~10时,先上拱后下挠。主要原因是初始施工时,顶推距离较小,导梁截面刚度也较小,悬空钢箱梁节段令导梁发生较大线位移,随着施工的推进,控制截面1刚度增大,控制截面2下挠值先达到最大值,后又缓慢减小。

2.2.3 内力分析结果

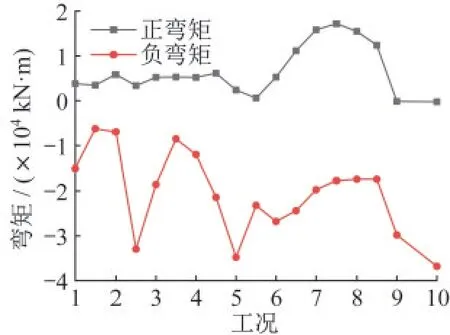

施工过程中,主梁各截面内力随施工进度的推进不断改变,图7为施工全过程中主梁内力包络图。

图7 内力包络图Fig.7 Internal force envelope diagram

主梁在施工中内力变化显著,且正、负弯矩最大值与相应截面持续变化,以负弯矩为例,其内力易在支架临近脱空时突变:在工况2(15 m)时,D6支架悬空,此时首次产生最大负弯矩;工况4时,支架D1开始服役,D5悬空,主梁最大负弯矩为3 446.1 kN·m;顶推距离为70 m时,支架D3完全脱空,此时主梁负弯矩最大值位于支架D1上方,其值为36 464.1 kN·m。

2.2.4 应力分析结果

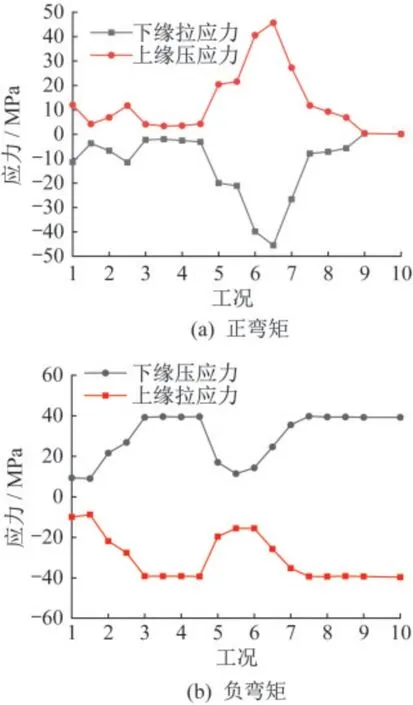

图8为主梁各截面在顶推施工中承受正、负弯矩时的应力包络图。

图8 应力包络图Fig.8 Stress envelope diagram

正弯矩作用下,主梁上、下缘应力变化趋势基本相同,其绝对值在顶推距离50 m时同时达到最大值:-45.4 MPa和45.5 MPa;主梁应力值在顶推35~50 m时不断增长,并在顶推50 m达到最值,随后应力迅速下降,到顶推60 m时,下缘应力已降至11.5 MPa。负弯矩作用下,主梁在顶推20~35 m、60~77.5 m处有相同的最大应力绝对值,在施工全过程中,其上、下缘应力最大值分别为39.3 MPa、-39.3 MPa。

2.3 支架结构计算分析

顶推临时支架所施加的荷载包括自重、顶部竖向力和同步顶推时顶推临时支架受到的水平力。顶部竖向力N为钢箱梁自重传递至分配梁的荷载,取最大值6 695 kN;考虑到钢箱梁顶推启动荷载以及各支架千斤顶顶推过程未完全同步,根据已有研究[12-13],顶推临时支架承担水平荷载F=fN,f为阻力系数,根据已有文献结合滑动面情况[12],取0.1。故每个分配梁上受到的竖向均布荷载为2 231.7 kN/m,顶推临时支架受到的纵桥向均布荷载为334.8 kN/m。

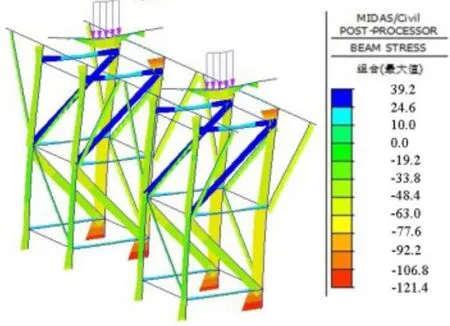

2.3.1 支架应力及稳定性分析

因钢箱梁自重较轻[14],故在钢箱梁顶推施工过程中顶推临时支架以竖向压力及水平荷载为主,在顶推施工过程中顶推临时支架在最不利工况下的各构件组合应力值如图9所示。从图9可以看出,顶推临时支架在最不利受力情况下,大部分构件处于受压状态,组合应力最大的位置是顶进反方向钢管立柱底部,最大值为121.4 MPa。

图9 应力结果图(单位:MPa)Fig.9 Stress result diagram (Umit:MPa)

为分析顶推过程中的控制支架稳定性,取高度最大、荷载最大的支架进行分析,偏于安全考虑,取支架底部固结、顶部自由,长度系数取2,回转半径为220 mm,计算长细比为63.6,稳定性性系数为0.804,容许应力为168.8 MPa。顶推过程中支架立柱最大应力为121.4 MPa,小于容许应力,顶推过程中支架稳定性满足要求。

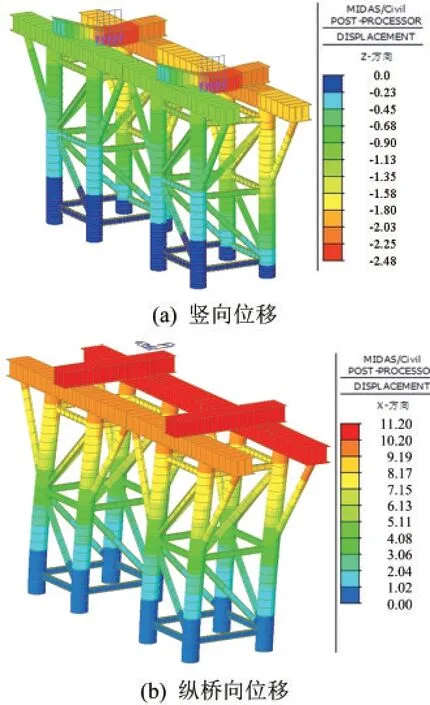

2.3.2 支架变形分析

顶推临时支架在最不利工况下的竖向及纵桥向位移如图10所示。由图10可知,在最不利受力工况下,结构在支架后侧分配梁位置产生了向下的最大竖向变形2.5 mm<3 000/400=7.5 mm,满足要求。在实际顶推施工过程中,为了确保分配梁的刚度足够大不会产生较大的变形导致顶推设备底部与分配梁不均匀或者倾斜使箱梁底板受力不均匀,间隔15~30 cm焊接加劲肋以增强其抵抗变形的能力。从图10(b)可以看出,在纵桥向水平荷载的作用下,顶推临时支架整体向右侧偏移,其中在分配梁和右侧横梁产生最大纵桥向位移11 mm。

图10 顶推临时支架竖向和纵桥向变形(单位:mm)Fig.10 Vertical and longitudinal bridge deformation of jacking temporary support (Unit:mm)

3 顶推临时支架结构优化

在实际顶推施工过程中,顶推不同步造成顶推临时支架的钢管立柱底部应力增大,如果不考虑或者过小考虑顶推不同步产生的水平力对顶推临时支架的影响极有可能造成支架钢管立柱的失稳,影响支架体系的安全。为了确保顶推临时支架处于安全状态,降低其钢管立柱底部的应力水平,通过改变钢管立柱的截面面积及横撑间距调整实现对支架结构进行优化。

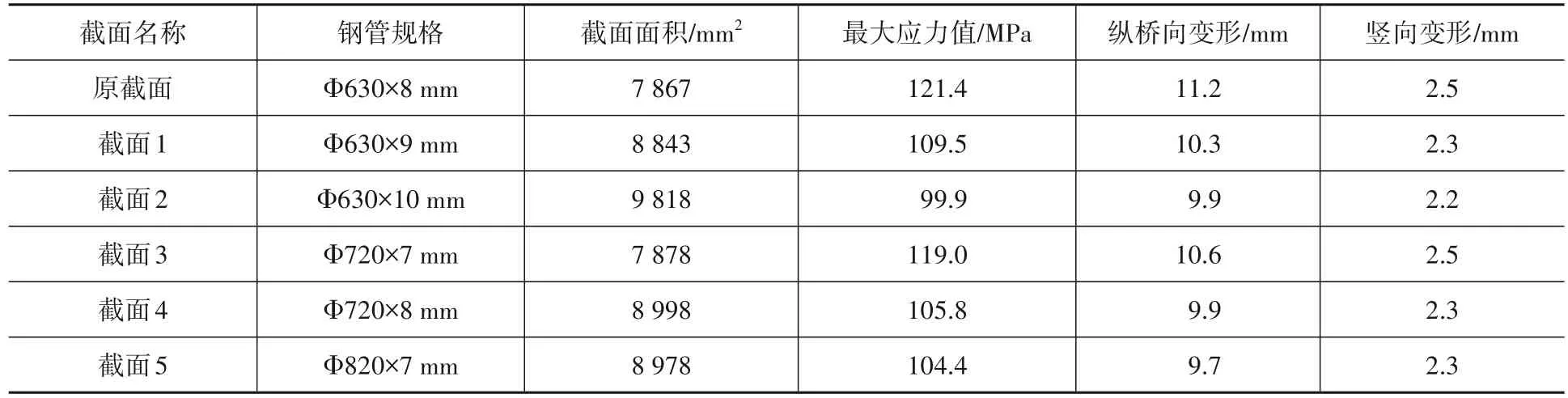

3.1 截面面积

通过改变钢管立柱的规格以增加其截面面积从而使钢管立柱底部应力减小。表2为不同钢管规格下支架最大应力值及变形计算结果。从表2中可以看出,随着截面面积的增加,底部应力最大值和纵桥向变形随之减小,竖向变形无明显变化。为了保证在顶推施工时支架有充足的安全储备,截面形式应选择Φ720×8 mm或Φ630×10 mm。此外,由于钢管立柱底部组合应力值较大且受力复杂,应在钢管立柱底部焊接加劲板进行局部加强。

表2 不同钢管规格下支架应力及变形Table 2 Support stress and deformation under different steel tube specifications

3.2 横撑间距

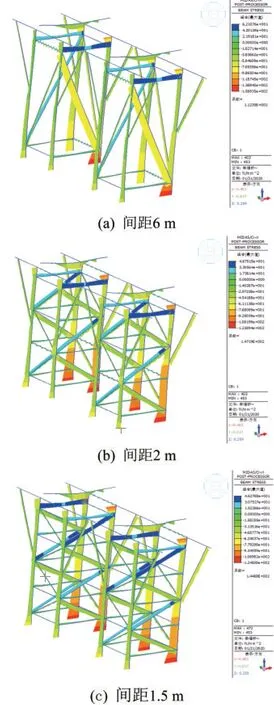

算例支架采用M型缀条格构式钢管柱,共2层,层高均3 m。本节通过布置1层(6 m)、3层(2 m)、4层(1.5 m)横撑,分析研究其受力特性,图11为不同横撑间距下支架应力图。

图11 不同横撑间距下应力图Fig.11 Stress diagram with different transverse brace spacing

底部应力受横撑间距影响明显,1、3、4层斜撑柱底部应力分别为158.9 MPa、123.9 MPa、124.5 MPa。加密横撑能改变格构柱刚度,减小底部应力,本文宜布置3层(2 m)横撑。

4 监测值与理论值结果对比

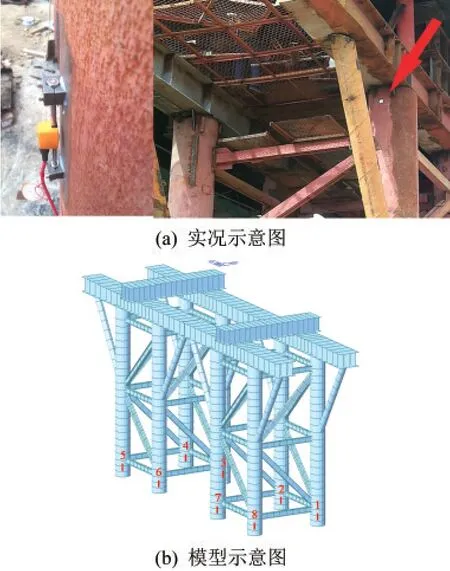

4.1 位移及应力测点布置

为了使顶推施工全过程的安全性得到保证,结合上节的分析结果,在顶推过程中对各个顶推临时支架在各工况下的钢管立柱底部应力以及纵桥向顶部位移进行了现场实时监测。位移测点布置在顶推反方向外侧钢管立柱顶部,应力测点布置在钢管立柱底部距地面30~40 cm处,如图12所示。由于在整个顶推施工过程中,顶推临时支架D1~D2能够更全面地呈现内力及变形变化规律,因此本节只对顶推临时支架D1~D2的监测结果做进一步分析。

图12 测点布置Fig.12 Measuring point layout

4.2 位移结果对比

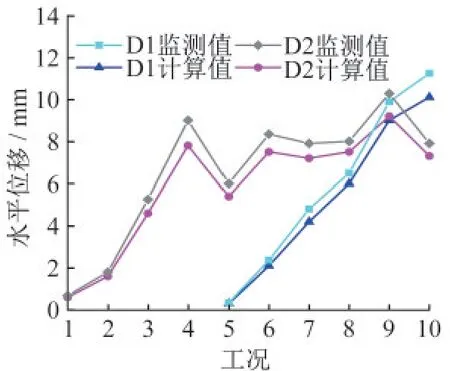

顶推过程中D1和D2顶推临时支架在各工况下位移变化情况如图13所示。

图13 D1和D2临时支架位移对比结果Fig.13 Displacement comparison results of D1 and D2 temporary supports

从图13可以看出,D1顶推临时支架的纵桥向位移随着顶推长度增大逐渐增大,在工况10达到最大位移11 mm,这表明D1顶推临时支架受到的水平力随着顶推长度增大不断增大;D2顶推临时支架的纵桥向位移先逐渐增加,随后由于钢箱梁端部逐渐脱离,各顶推临时支架其纵桥向位移有所起伏,直到D3顶推临时支架脱离时其纵桥向位移达到最大值随后逐渐减小。对于顶推临时支架的钢管立柱,其纵桥向顶部位移的现场监测值与计算值的走向基本一致,但是现场位移实测值均略高于计算值。其原因主要是对顶推不同步产生的水平力估计较小导致。在顶推过程中,D1和D2顶推临时支架纵桥向位移在千斤顶回程阶段均恢复原状态,表明顶推临时支架处于安全状态。

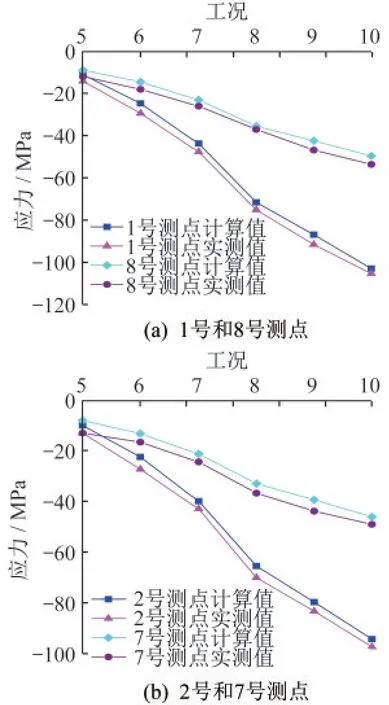

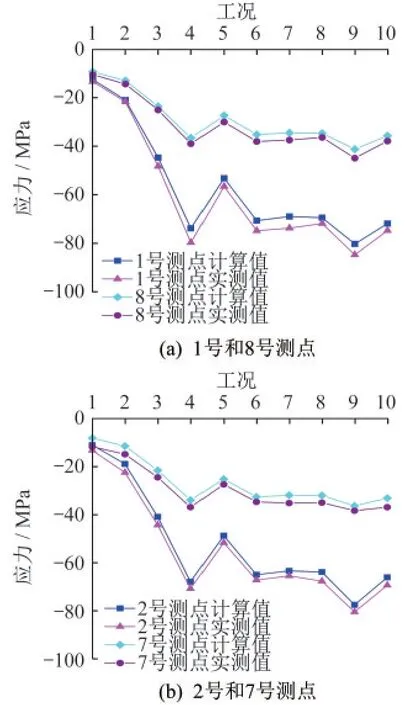

4.3 应力结果对比

顶推临时支架D1~D2单个格构柱各监测点实测应力值与计算值的数据对比见图14和图15。从图14和图15可知,D1顶推临时支架随着顶推长度增大其底部应力逐渐增大,在工况10达到最大值-105.2 MPa,D2顶推临时支架的钢管立柱底部应力随着顶推的进行呈现出一定的规律性,如在工况4到工况5时D1开始参与受力,D2的钢管立柱底部应力突然减小,随后导梁逐渐通过D1,D2的底部应力逐渐增加然后趋于稳定等。D2顶推临时支架在D3脱离时底部应力达到最大值-90.2 MPa。

图14 D1临时支架各测点应力对比结果Fig.14 Stress comparison results of each measuring point of D1 temporary support

图15 D2临时支架各测点应力对比结果Fig.15 Stress comparison results of each measuring point of D2 temporary support

顶推施工过程中D1和D2顶推临时支架底部应力实测值均略高于计算值5%左右,但均小于容许应力,结构安全。

5 结 论

本文通过大跨钢箱梁顶推施工全过程有限元模拟,分析并确定了施工过程顶推临时支架的最不利工况,并结合实际监测情况,优化顶推临时支架。主要结论如下:

(1) 顶推施工过程中,分配梁承受荷载的位置不断变更,产生较大的结构最大变形,达到2.5 mm,应适当增大分配梁的刚度,避免应力集中。

(2) 顶推临时支架的钢管立柱底部应力较大,达到121.4 MPa,为了确保顶推施工的安全,应在钢管立柱底部进行加固,如焊接角铁等,为避免局部失稳,高度应大于立柱截面半径。

(3) 由于顶进过程并非匀速直线进行,支架顶部位移变化明显,顶部最大位移达11 mm,应加强监测施工过程中的支架顶部位移。

(4) 通过分析支架设计参数,增大钢管立柱截面或适当加密横撑可有效减小顶推临时支架结构应力水平,增加顶推临时支架的安全储备。