TBM引水隧洞组合结构承载下管片错台和张开度特性研究

2023-11-25方腾卫冯日荣张建伟曹克磊

方腾卫,冯日荣,张建伟,陈 磊,曹克磊

(1.广东省水利电力勘测设计研究院有限公司,广州 510170;2. 广东华隧建设集团股份有限公司,广州 510228;3. 华北水利水电大学 水利学院,郑州 450046)

1 概述

随着我国经济的快速发展,长距离引水输水隧洞工程应用广泛,但引水隧洞工程存在诸多问题[1-2]。其中因围岩材料性质较差、埋深大导致出现管道承受高地应力以及管道由多组管片拼接成环状后接缝区域存在应力大、错缝和张开度大等问题值得关注[3-5],因此克服引水隧洞工程中管片所出现的诸多问题,保证管片能够安全稳定运行是一项重要的措施。

国内外学者针对提高管片安全措施做了较多的研究。陈锦庆[6]等采用不同粘钢的加固措施,对不同粘钢层的厚度、粘钢材料的强度、粘钢所用胶结剂3个影响因素分析,得出提高粘钢层厚度,适当缩小粘胶层厚度,粘钢采用质量轻刚度大的材料,可提高补强效果。张军伟[7]等对长距离水工输水隧洞TBM盾构隧道如何设计和编制长距离隧道衬砌结构、选择衬砌结构、设计保护参数、保护不需要的地质区域等进行了研究,为优化特长隧道的设计,保证其安全和尽可能快速地施工提供了技术支撑。何武其[8]等采用粘钢加固措施和没有加固措施对输水隧洞的检修和充水运行工况下结构的受力状态、错缝位移和安全系数进行了比较,得出该措施可以显著约束衬砌的不利变形,分担应力。Xian Liu[9]等采用粘贴钢板加固法对连续节理处隧道管片衬砌极限承载力进行试验分析,得出粘贴钢板是一种有效的加固方式,但在实际工程中,钢板自重过大,需要使用大型举重设备进行运输,存在安装困难,加固耗时长等问题。王倩[10]等采用二次衬砌的方法,对不同二次衬砌混凝土强度影响因素分析,得二次衬砌强度在维护隧道的安全稳定起到积极作用。周鑫鑫[11]等考虑管片的环间力,通过有限元软件模拟管片和内张钢圈的受力状态,对比分析内张钢圈加固前后管片的错台大小和位置,得出加固后可有效降低管片错台位移,延缓管片为进入塑性和破坏状态,降低了管片环间作用力对管片衬砌的影响。

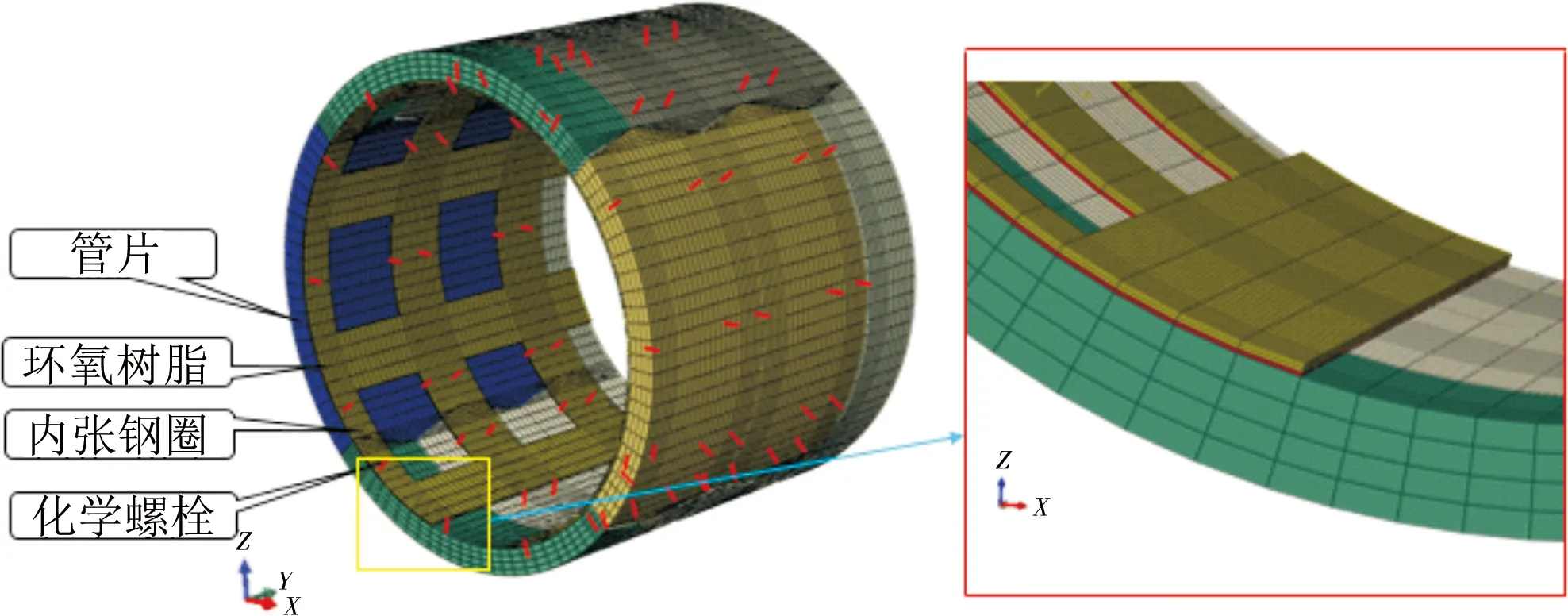

国内对防护构架技术研究较少,大多数采用隧洞二次衬砌方法。本文以榕江关埠引水工程作为研究对象,对管片结构和组合结构“内张钢圈—管片—围岩”开展研究[12],在Ⅴ类围岩高埋深的极端工况下,建立了精细化的细观模型,考虑了管片接缝间和管片与粘钢间的接触关系及化学螺栓等的作用,对不同工况下组合结构的应力和变形状态、管片的错台和张开度进行分析和对比,证实组合结构的应力和变形状态和管片的错台和张开度更具有优势,将“内张钢圈—管片—围岩”组合结构作为防护构架具有一定的参考意义。

2 基本理论

2.1 增广拉格朗日算法

为探究管片结构和组合结构的联合承载机理对管片影响,在有限元中需要对“混凝土管片—环氧树脂—内张钢圈”三者之间的接触关系进行分析,组合结构中两者相互接触,在进行迭代计算中存在非线性约束问题,有限元软件在单元节点迭代计算中采用增广拉格朗日算法,且增广拉格朗日算法被用来定义单元节点之间的非线性规划运算,嵌入数值计算软件库,在水工结构工程领域求解带约束问题的线性方程组[13-14],公式如下:

(1)

式中:

Fρ(x,δ,μ)——拉格朗日函数;

f(x)——目标函数方程;

h(x)——迭代约束方程。

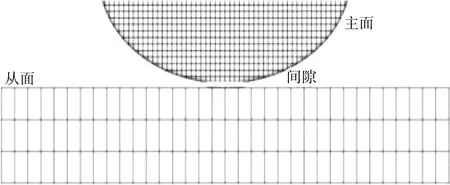

在有限元软件中通过使用面—面接触方法来模拟“混凝土管片—环氧树脂—内张钢圈”之间的接触关系,面—面接触的方法通过选择主—从面(而不是单个节点)建立接触条件(如图1所示)。在接触分析时考虑法向和切向接触。当两个接触面之间的距离间隙为零时,将会出现法向上的传递,有限元软件可以通过两个接触面将力间进行等大传递;两个接触面在切向方向上出现滑动摩擦,且两个接触面相互滑动,及剪应力τm由法向的接触压强确定。公式如下:

图1 接触示例示意

τm=μp

(2)

式中:

μ——两个接触面间的摩擦系数;

p——两个接触表面间的接触压强。

2.2 错缝模拟

为探究管片结构和组合结构的联合承载机对管片之间张开度和错台的影响,在三维有限元模型中,管片之间的接缝重合的节点间建立弹簧单元,借助弹簧单元的变形量,来反映管片之间的张开度和错台,因此需要为接缝处的弹簧单元提供抗剪切[15](切向和径向)的刚度,单元的刚度矩阵表示为:

(3)

(4)

式中:

Kt——径向剪切刚度;

Kz——沿隧洞纵向的剪切刚度。

由于管片间的接缝截面并不与中轴线相互垂直,在有限元模拟弹簧单元时,需要在张开度和错台的方向与弹簧的抗剪切刚度相同,在求解方程组时采用Newton-Raphson迭代法。除此之外,在用弹簧单元模拟错缝接头还包含抗压性能。当管片间接缝相互重合时,管片间发生相互挤压力的效果,弹簧单元处于受压状态,并无拉力现象,此时压缩弹簧单元的刚度矩阵将修改为:

(5)

式中,当模型中接缝重合的节点位移大于0时,抗压刚度Kγ→∞;当模型中接缝重合的节点位移小于0时,抗压刚度Kγ=0。

3 工程实例

3.1 工程概况

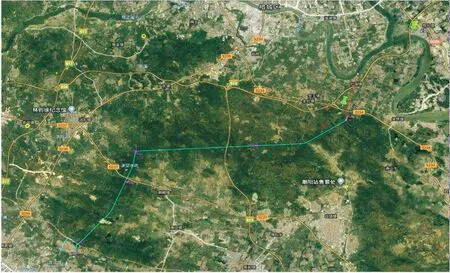

以榕江关埠引水隧洞工程为例,该工程主要任务是针对练江、榕江水环境现状,在优先实施控源截污工程的基础上,优化韩江、榕江、练江水资源配置,治理水环境,修复水生态,解决练江等河流生态用水问题,恢复河流健康。该工程中的隧洞工程采用的主要施工方式为盾构机开挖或TBM开挖。关埠引水隧洞均采用有压重力流的输水方式,引水流量为20 m3/s,设计扬程42.82 m,根据《水利水电工程等级划分及洪水标准》工程为II等大(2)型工程,主要建筑物级别为2级,次要建筑物级别为3级。该工程主要以粗粒黑云母花岗岩,地质构造简单,褶皱不发育,主要构造形迹以陡倾角发育的断裂为主。其中引水隧洞路线及F4断层地质断面如图2所示。

图2 引水隧洞路线及F4断层地质断面示意

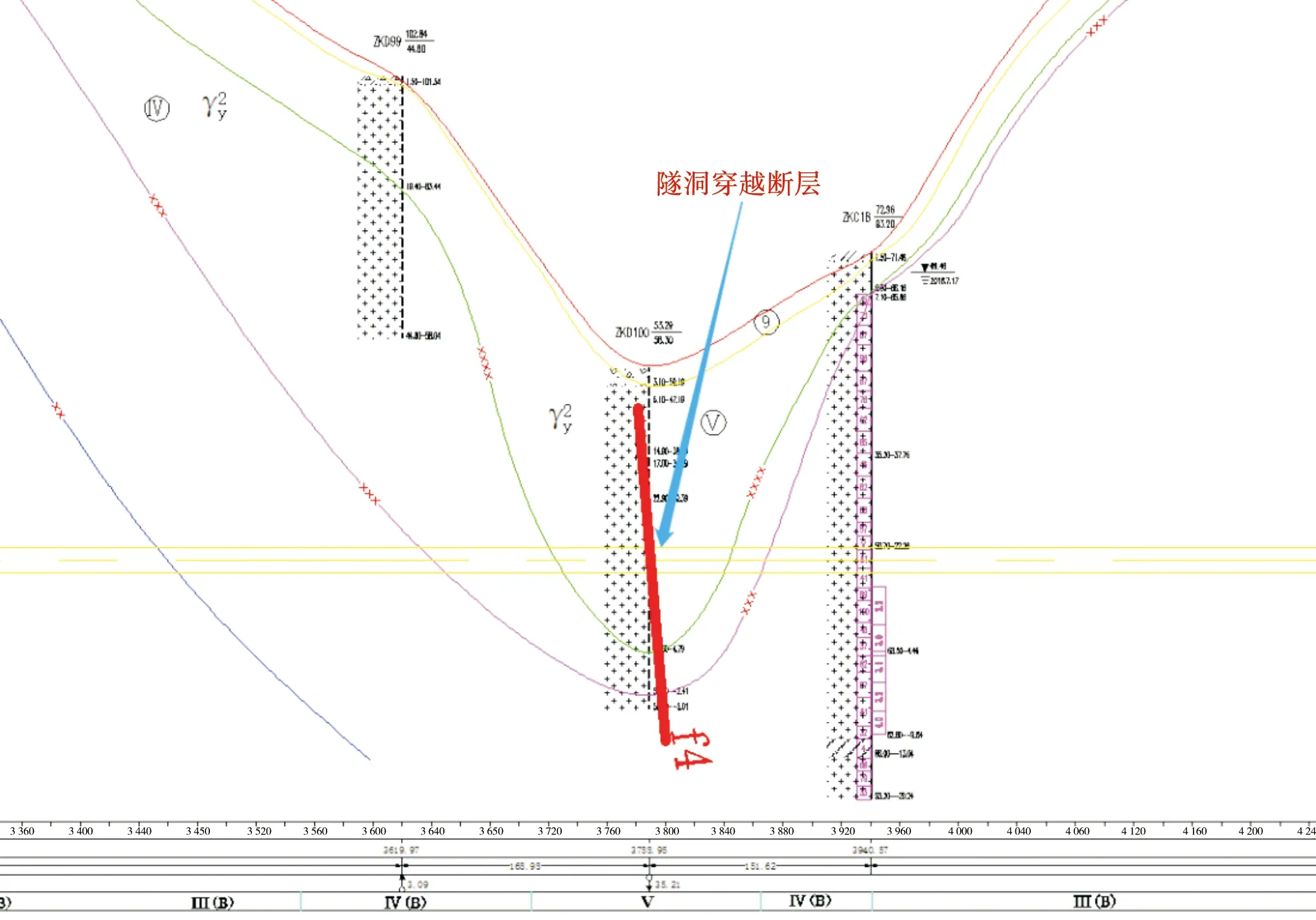

3.2 TBM管片模型及材料参数

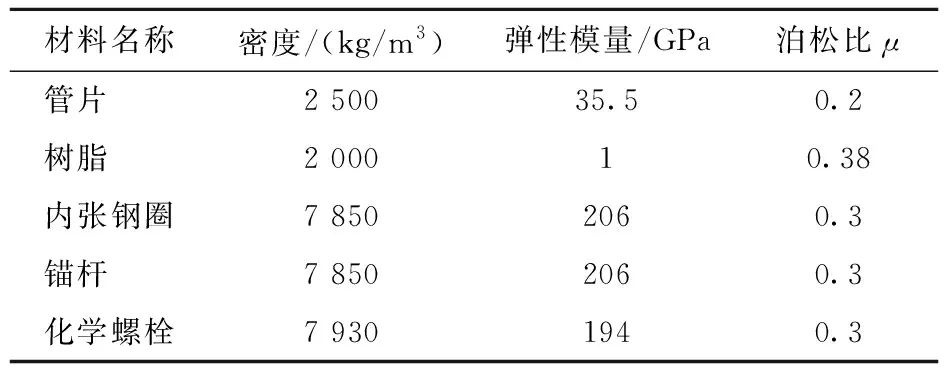

根据工程中实际数据,选取合适范围建立有限元模型,TBM隧洞外径设定为4.8 m,内径设定为4.3 m,管片的宽度设定为1.4 m,管道每环由4块混凝土六边型管片拼接而成,沿管轴线方向共3.5m;钢环板厚20 mm,宽600 mm,间距1 400 mm,与管片基本贴合;连接钢板厚20 mm,宽800 mm,与管片基本贴合,两者间预留10 mm间隙充填改性环氧树脂胶粘剂;倒锥形化学螺栓布置于钢环板上,每环2排,排距为500 mm,间距为1 000/1 200 mm,全长为170 mm,入管片140 mm;接缝处的弹簧单元刚度为1 000 N/m。组合结构模型模拟计算的边界条件设置为:模型沿管轴线方向的侧面管片施加完全固定约束,由于钢环底部与铁轨接触,限制其沿X、Y向位移,因此在钢环底部端面上施加X、Y向位移约束;管片结构只有侧面的固定约束。管片与管片、环氧树脂与管片、环氧树脂与内张钢圈均采用切向罚接触,摩擦系数为0.5[16],法向硬接触;锚杆和化学螺栓采用线单元模拟,在将锚杆和化学螺栓内置嵌入到组合结构模型。模型网格实体单元均采用规则六面体单元(C3D8R),线单元采用桁架单元(T3D2),其中管片结构模型共划分30 080个单元,组合结构模型包括管片、树脂、钢圈、锚杆、化学螺栓共划分网格19 309个。本文采用荷载结构法,对管片错台和张开度进行研究,建立模型见图3,模型计算材料参数见表1。

图3 三维有限元组合模型示意

表1 模型计算参数

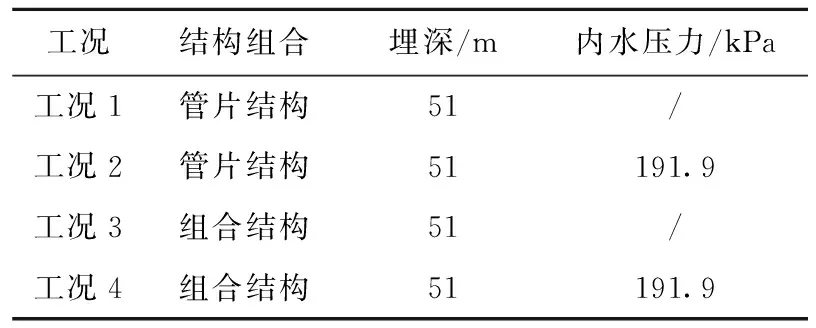

3.3 工况设置

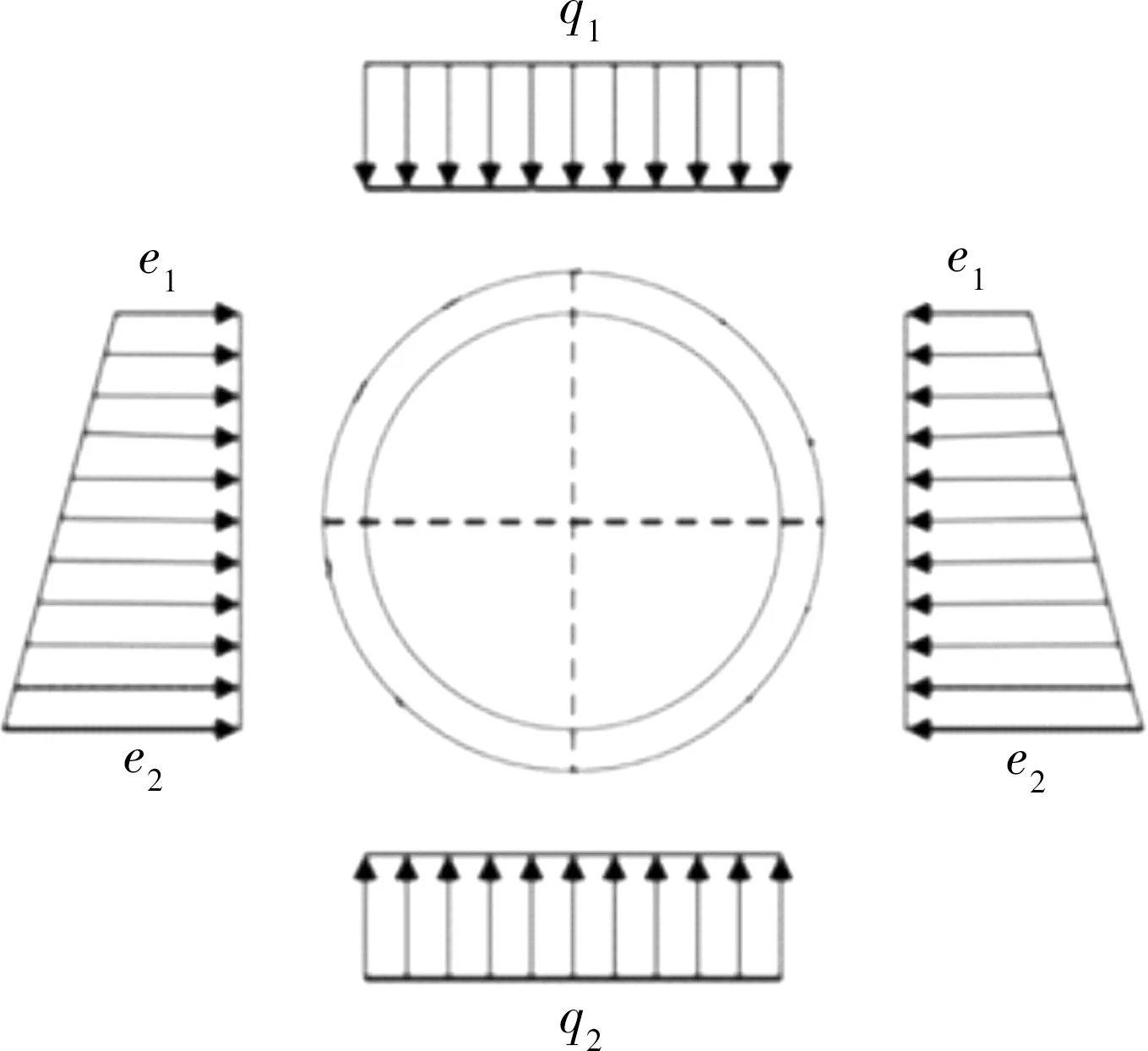

根据工程实际资料,选取Ⅴ类围岩段F4断层,设置2种组合结构形式,并进行在无水运营期和充水运营期的工况下的有限元计算,围岩压力模拟采用等效荷载方式施加在管片的外表面。模型的荷载分布示意见图4,其中q1、q2和e1、e2分别代表垂直方向和竖直方向的围岩压力,具体工况见表2。

图4 荷载施加示意

表2 计算工况

P侧=γ围岩×(HF4-Z)=2 550×9.8×(51-Z) (Pa)

(6)

式中:

γ围岩——围岩重度;

HF4——F4断层埋深,51 m;

Z——原点在隧洞轴线处的坐标值。

4 组合结构受力特性分析

4.1 管片力学特性分析

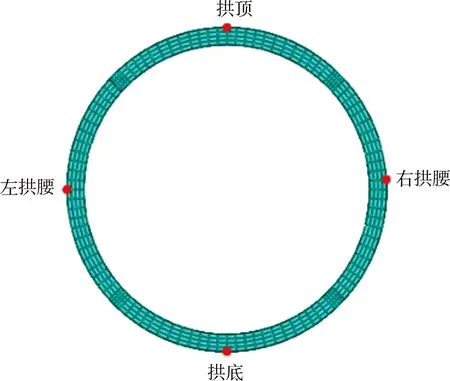

依据不同工况下有限元计算结果,对拼接后一环管片的主应力分布情况进行提取分析。管片应力数据提取点顺序按照顺时针方向,依次为右拱腰(0°)-拱底(90°)-左拱腰(180°)-拱顶(270°)-右拱腰(360°)(见图5)。

图5 沿管片圆周提取路径设置

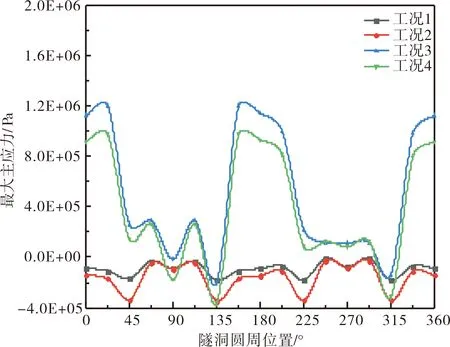

图6~图7是F4断层不同工况下的管片圆周的最大、最小主应力变化规律图。由图6可知,管片在组合结构中的拉应力值大于在管片结构中的拉应力值,拉应力最大值为1.2 MPa;在4种计算工况中,管片在315°~45°和135°~225°区间内拉应力有上升的趋势,而组合结构(工况3、4)上升的更为明显,主要是由于内部采用了半环加固的内张钢圈,限制管片的相对变形,导致左、右部管片处受拉管片。由图7可知,在组合结构中的压应力值都小于在管片结构中的压应力值,压应力最大值为14.47 MPa;在4种工况中,管片圆周最小主应力在在隧洞圆周位置的45°,135°,225°和315°位置处均出现压应力值突变现象,而这些位置主要分布在管片的接缝处,应力突变现象的出现主要是由荷载作用下管片发生一定程度的张开度和错台特征引起的。但内张钢圈能够有效抑制张开度和错台的发生,使组合结构的压应力值都小于在管片结构中的压应力值。

图6 管片圆周最大主应力曲线示意

图7 管片圆周最小主应力曲线示意

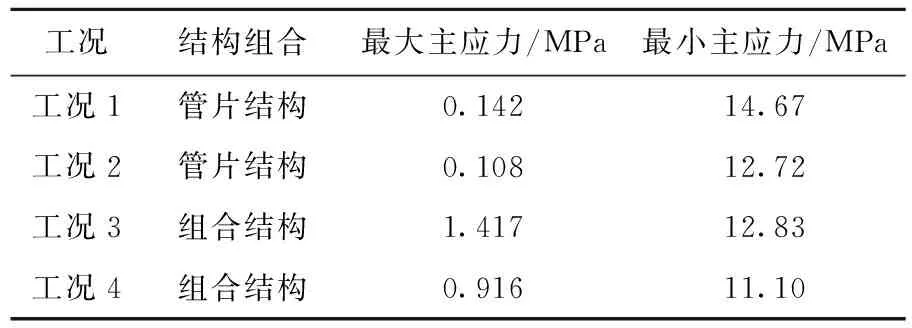

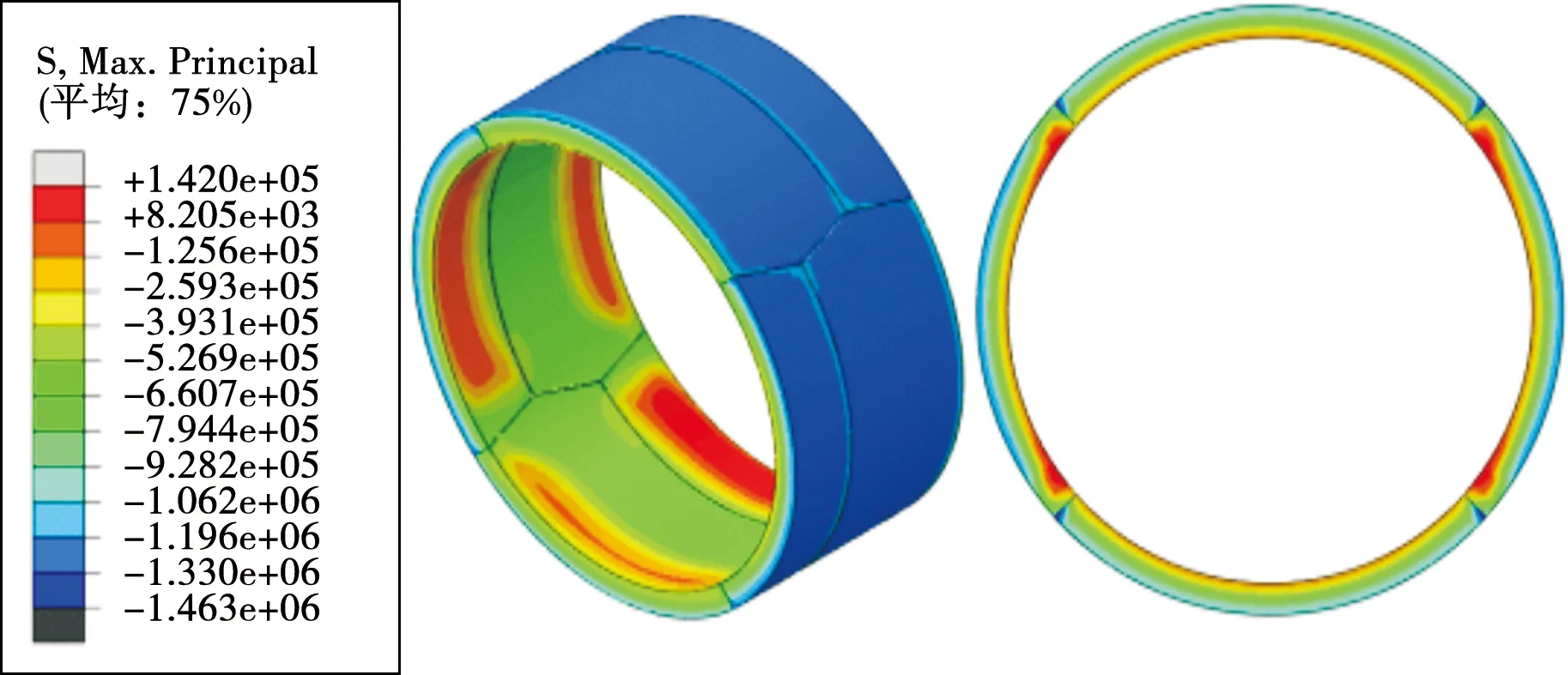

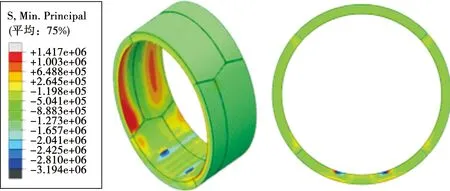

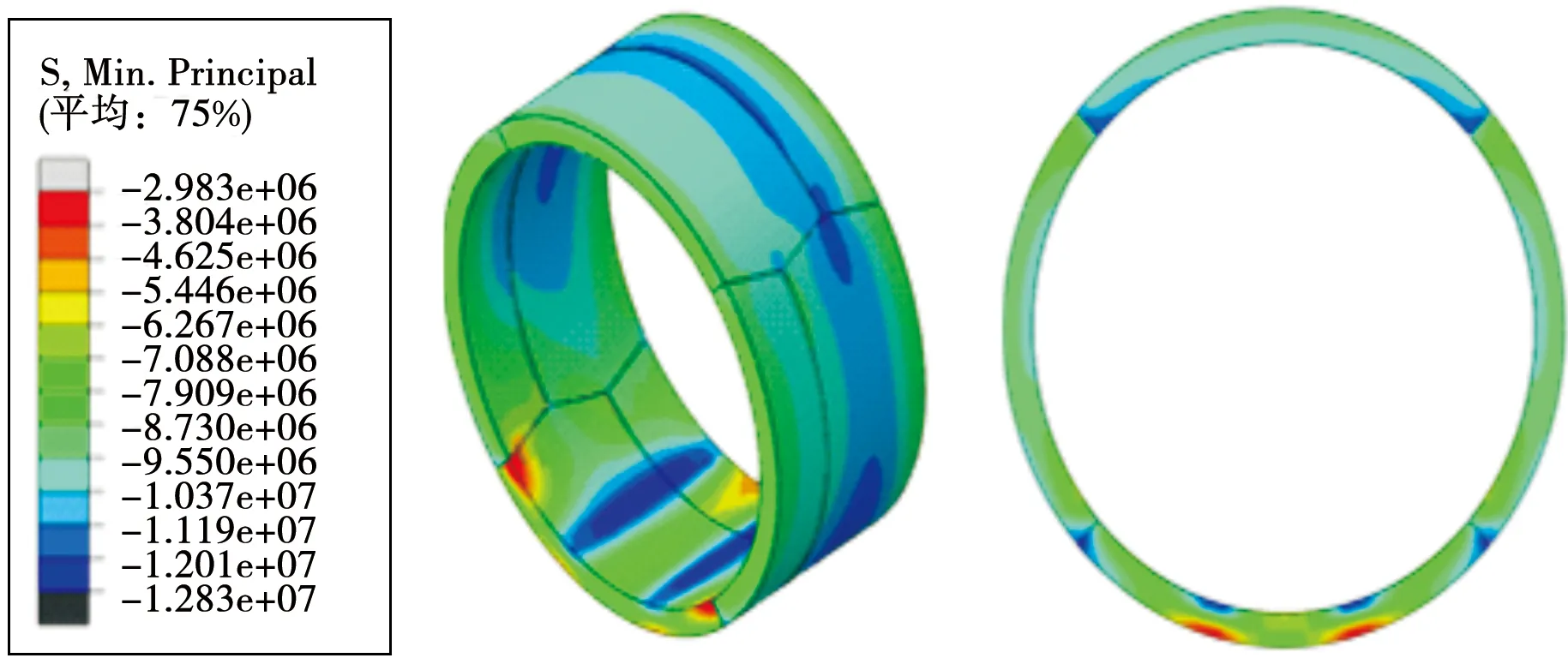

针对混凝土管片应力分析问题,主应力是作为在荷载作用下混凝土管片是否被破坏的重要指标。由表3得知,在工况3下,组合结构中的管片最大主应力较大,主要出现在管片左、右拱腰内侧及钢环底部与管片交接处,最大值为1.417 MPa,小于C55混凝土抗拉强度设计值1.96 MPa;在工况1下,管片结构中的管片最小主应力较大,主要出现在管片外侧及接缝处,最大值为14.67 MPa,小于C55混凝土抗压强度设计值27.4 MPa。限于篇幅以主应力最大值的工况为例,管片主应力计算云图分别如图8~图9所示。

龙生九子,各有不同。毋庸置疑,也有些官员从来不知避嫌为何物,谋私肆无忌惮,弄权毫不掩饰,有了好处,先给亲朋好友;安排位置,自家人处处优先;肥缺美差,别人休想插手。更不怕人说闲话,戳脊梁骨,不知廉耻二字,脸皮厚如城墙,笑骂由你,我自为之。等待他们的,不仅是老百姓的千夫所指,骂声连连;还有党纪国法的天网恢恢,严惩不贷;还有钉在历史耻辱柱上的可耻下场,遗臭万年。

表3 不同工况下管片主应力结果

a 工况1管片最大主应力云

b 工况1管片最小主应力云图8 工况1下管片主应力云示意

a 工况3管片最大主应力云

b 工况3管片最小主应力云图9 工况3下管片主应力云示意

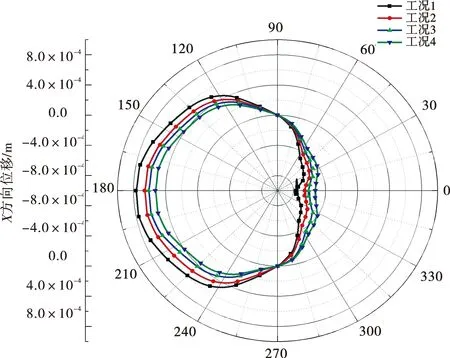

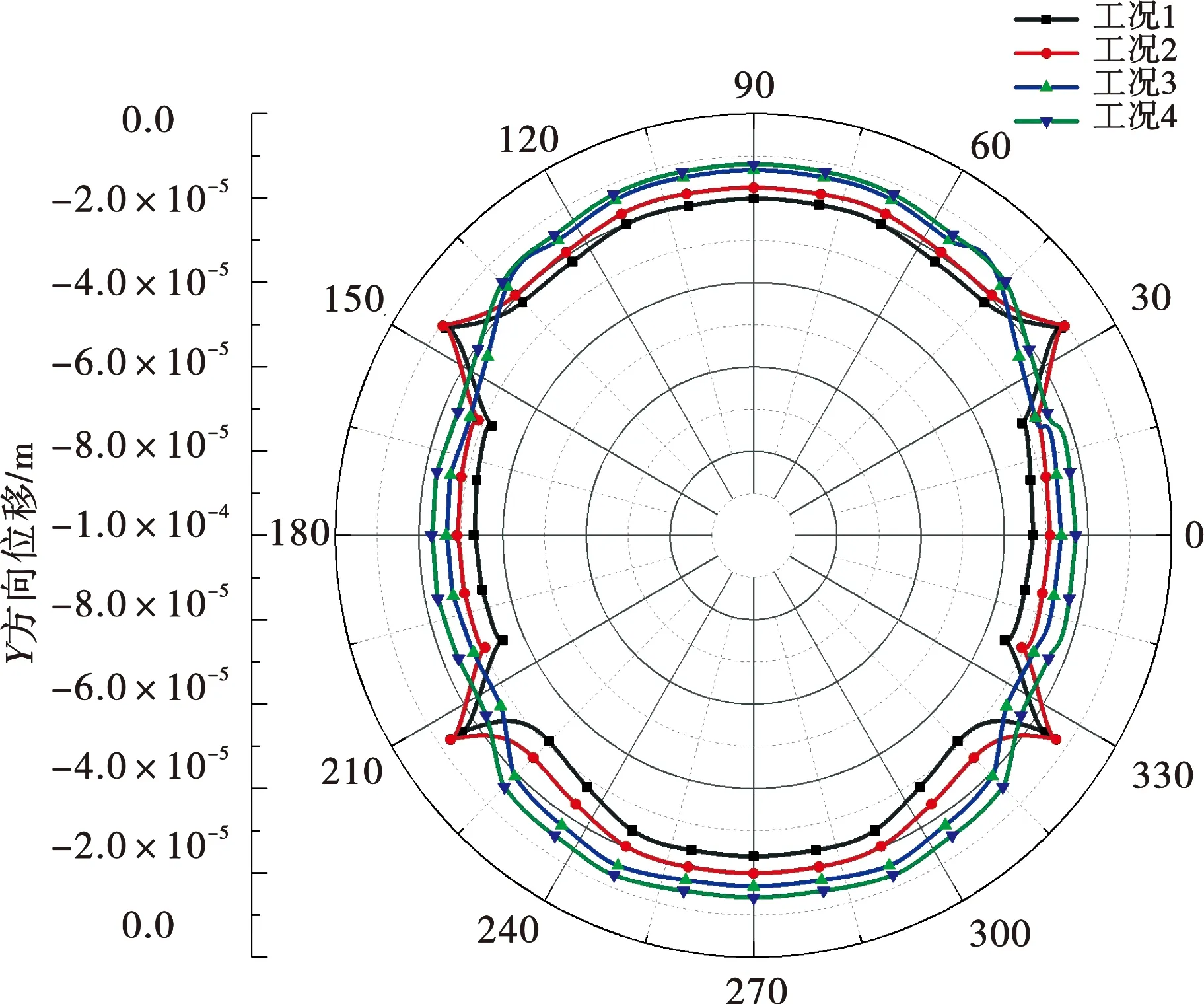

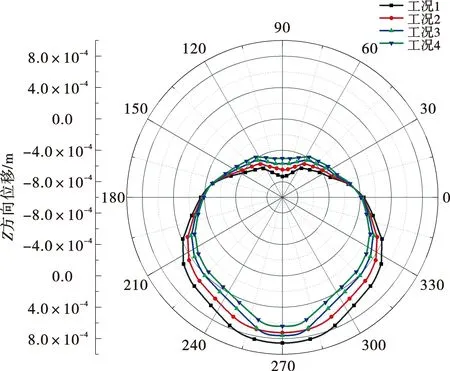

依据不同工况下有限元计算结果,对拼接后一环管片的三方向位移的分布情况进行结果分析(见图10)。

a 管片圆周X方向位移

b 管片圆周Y方向位移

c 管片圆周Z方向位移图10 管片圆周三方向位移示意

由图10可知,在不同工况下,拼接后整环管片的变形趋势基本一致,且管片结构(工况1、2)与组合结构(工况3、4)相比,工况1、2的管片的三方向位移均大于工况3、4,且工况1的三方向位移最大,工况4的三方向位移最小。由图10a可以看出,在4种计算工况中,在管片在-90°~90°和90°~270°区间内管片变形均出现先增大再减小的趋势,最大值出现在左、右拱腰处,X方向管片变形最大值为0.771 mm,且组合结构相比管片结构管片变形降低了20.5%。由图10b可以看出,在管片结构中,管片圆周径向变形在隧洞圆周位置的33.75°,146.25°,213.75°和326.75°位置处均出现径向位移值突变现象,而这些位置主要分布在管片的接缝处,突变现象的出现主要是由荷载作用下管片发生一定程度的张开度和错台特征引起的,但组合结构能够有效抑制此现象的发生。由图10c可以看出,在4种计算工况中,在管片在0°~180°和180°~360°区间内管片变形均出现先增大再减小的趋势,最大值出现在拱顶和拱底处,Z方向管片变形最大值为0.857 mm,且组合结构相比管片结构管片变形降低了11.2%。因此组合结构能够有效的抑制管片在3个方向的变形的发展作用。

4.2 内张钢圈受力特性分析

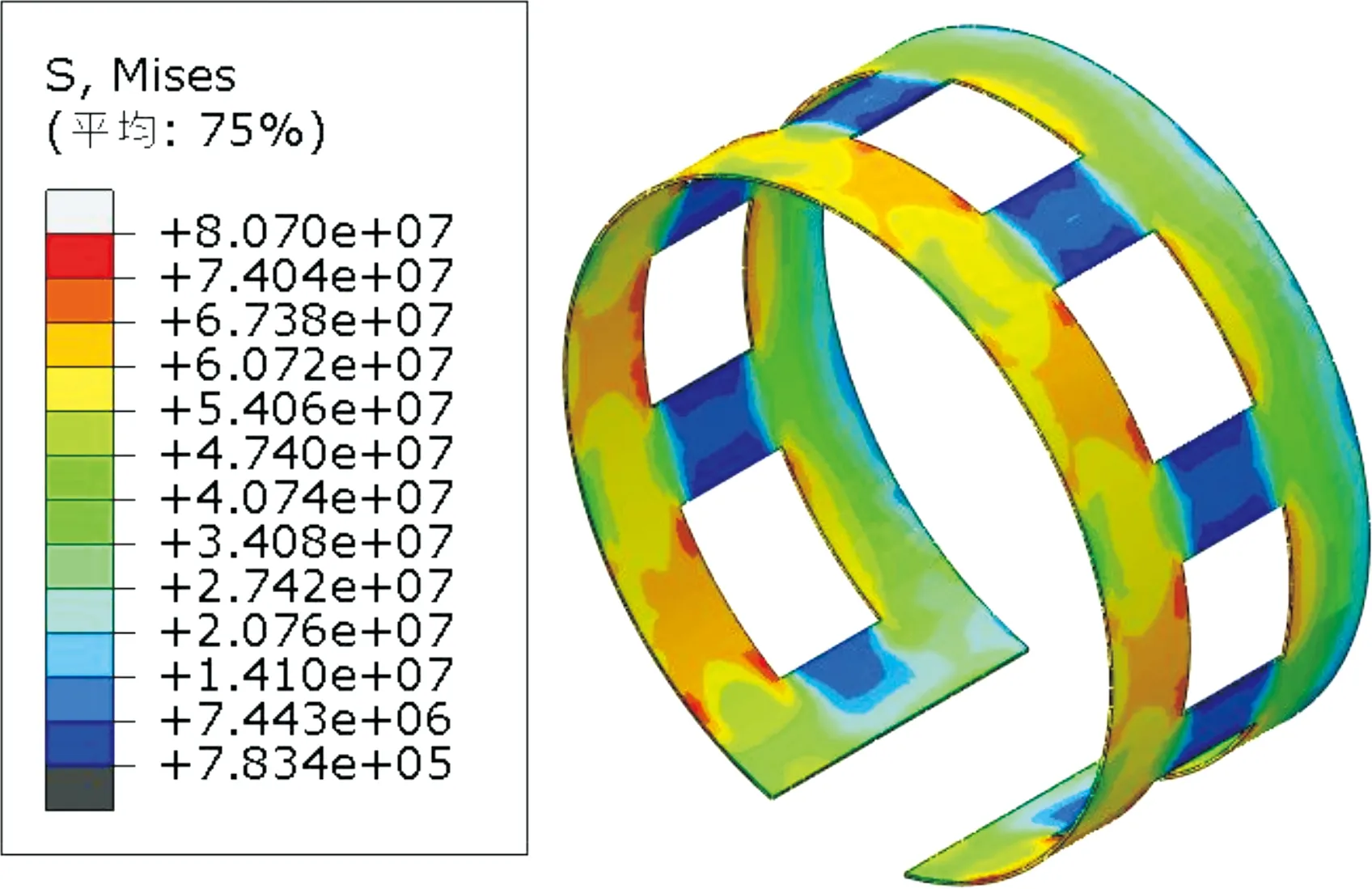

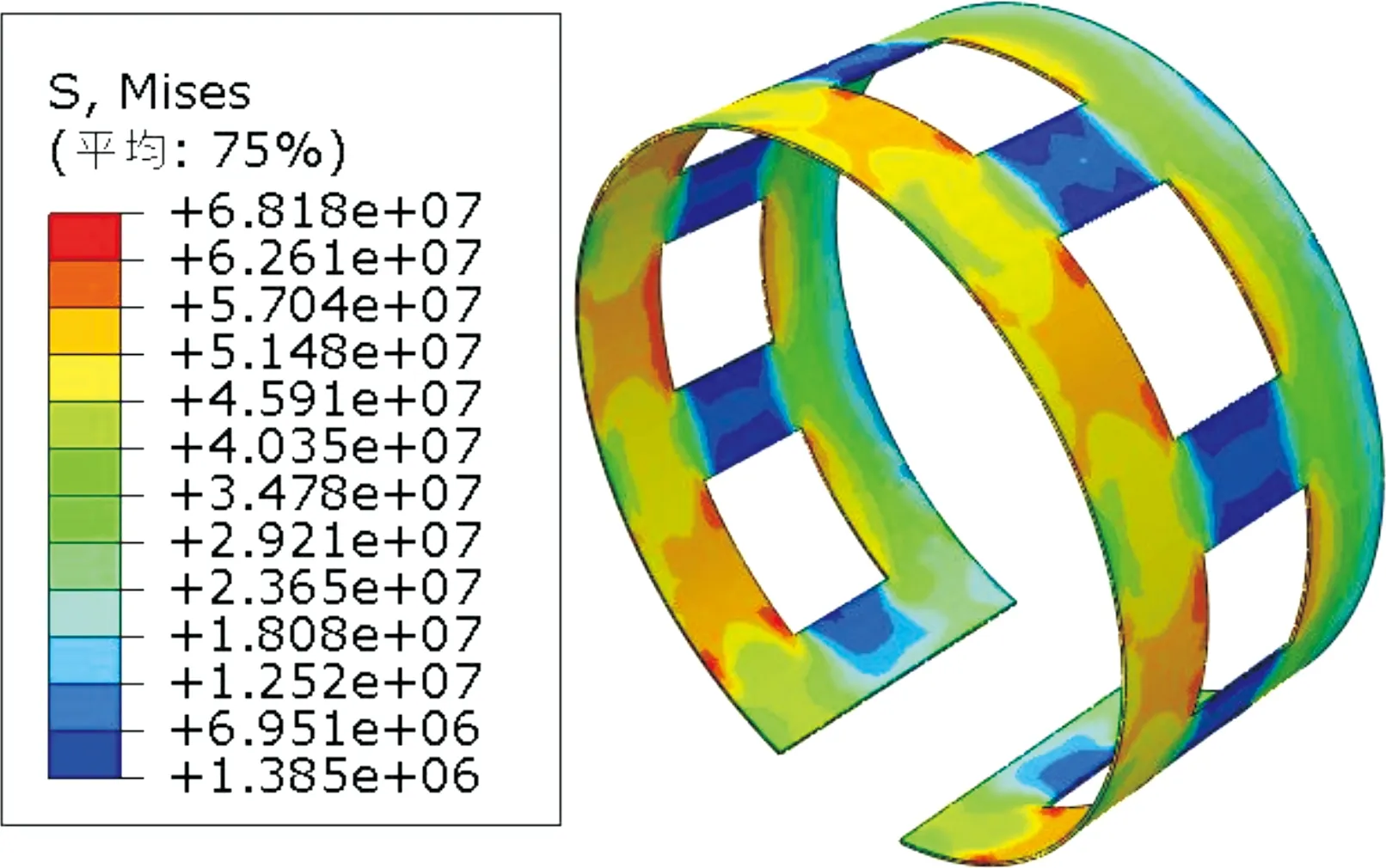

内张钢圈的Mises应力云图示意见图11~图12,整环钢圈与连接钢板的应力变化趋势基本不同。铺满整环的钢圈所承受的应力较大,呈现出整环钢圈承受外荷载较大的作用,而连接钢板基本上承担较小,负责连接相邻钢环的作用;内张钢圈所受的Mises应力分别为80.7 MPa、68.18 MPa,均小于Q235钢屈服强度235 MPa;从计算结果查看,在工况3时,内张钢圈的最大Mises应力主要出现在整环钢圈底部的边缘处区域;当增设内水压力时,内张钢圈的最大Mises应力逐渐减小。

图11 工况3内张钢圈Mises应力云示意

图12 工况4内张钢圈Mises应力云示意

4.3 化学螺栓应力特性分析

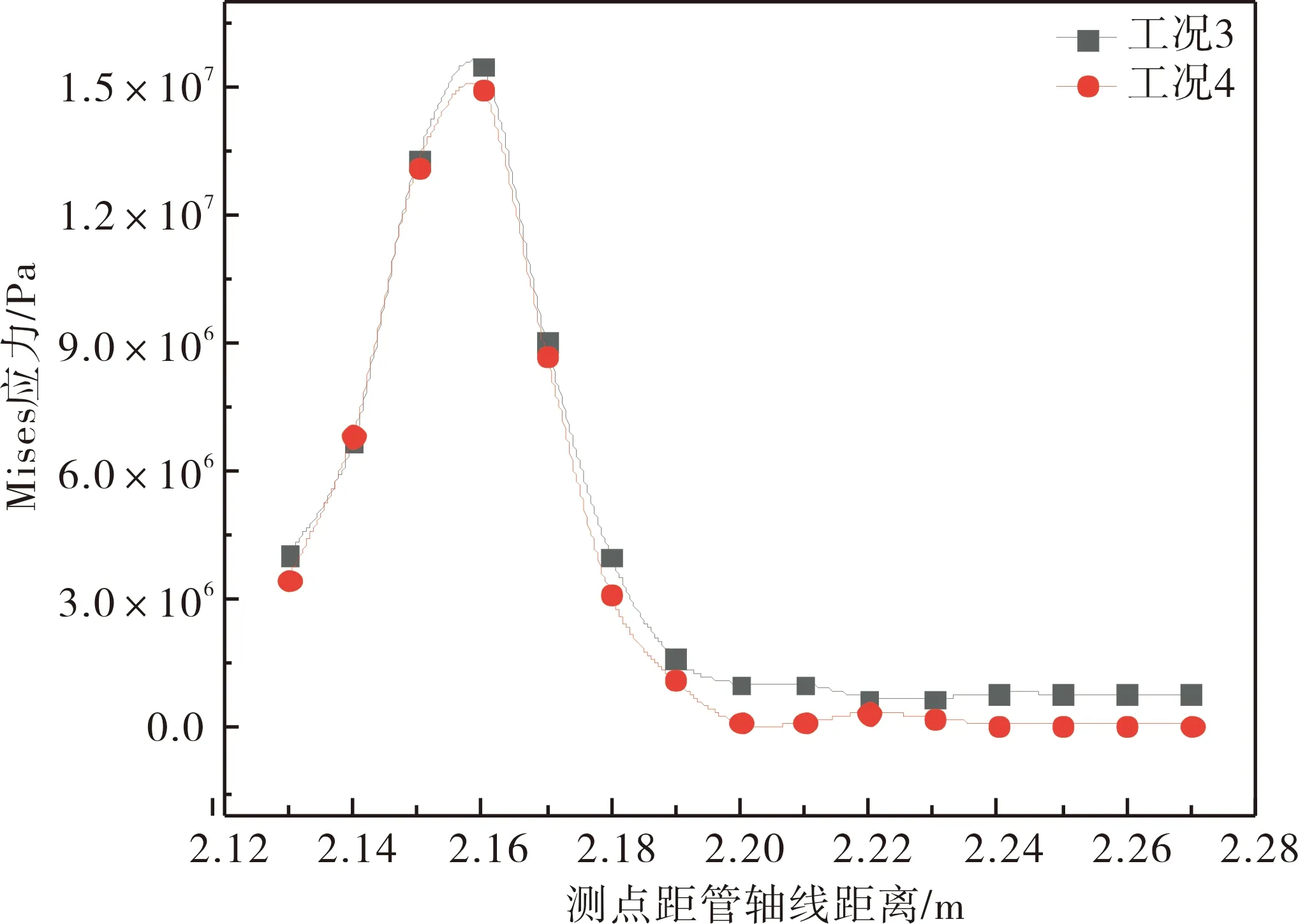

化学螺栓在组合结构中对Ⅴ类围岩管片的稳定起着至关重要的作用。化学螺栓在组合结构中能够将内张钢圈紧紧的和管片凑合在一起,提高了组合结构的抗外压稳定性。当管道出现内水外渗、外水内渗的情况是工程最为极端的工况,组合结构仅采用环氧树脂粘结剂将管片与内张钢圈连接的形式,无法有效的发挥出组合结构在Ⅴ类围岩下的稳定性,但化学螺栓的加入,能够有效地将管片与内张钢圈连接成一个整体。本节通过在工况3、4的组合结构中,通过有限元软件中线单元模拟化学螺栓,分析化学螺栓距管轴线的应力。

由图13可知,在两种荷载运营工况下,化学螺栓的Mises应力随着测点距管轴线距离的变化规律大致相同,且无水运营工况(工况3)下化学螺栓的Mises应力均大于充水运营工况(工况4),体现出在无水运营工况下化学螺栓在组合结构中更为显著;化学螺栓的Mises应力随着距管轴线的距离先增加后减小,再趋于稳定状态,应力最大值出现在测点距管轴线2.16 m处,Mises应力最大值为15.4 MPa;化学螺栓测点距管轴线距离为2.13~2.16 m时,化学螺栓的Mises应力随着距管轴线距离变化斜率增加,这段化学螺栓镶嵌于内张钢圈-环氧树脂-管片三者之中,管片间发生错动,使内张钢圈与管片发生脱离,化学螺栓致使两者发生分离,导致出现较大应力,为内张钢圈和管片分担相应的应力,对管片及结构的安全稳定更加有利;当测点距管轴线距离为2.16~2.20 m时,化学螺栓的Mises应力随着距管轴线距离变化斜率降低,这段化学螺栓镶嵌于管片内部,最后趋向于稳定状态。

图13 不同工况中化学螺栓测点距管轴线的变化规律示意

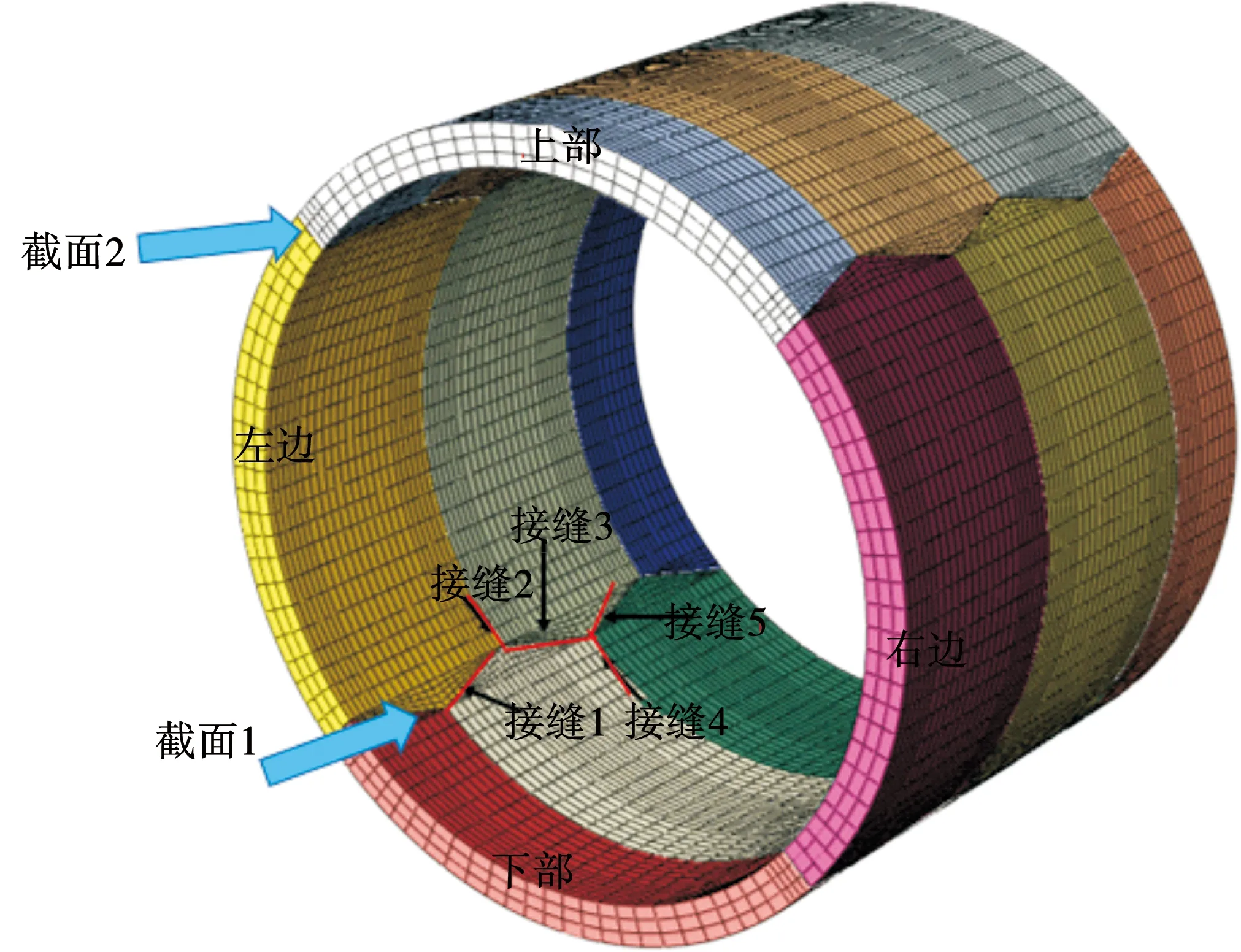

5 组合结构联合承载下管片错台和张开度分析

依据不同工况下有限元计算结果,对拼接后管片接缝处的张开度和错台进行分析。将接缝进行如下编号:取两道截面,编号截面1、2;每道截面提取5条接缝,对截面1接缝分别为L11、L12、L13、L14、L15(注:L1代表截面,第二数字代表接缝),截面2同理(见图14)。

图14 结果提取编号示意

5.1 管片张开度分析

由图15可知,管片间张开度主要发生在TBM管片顶部相邻管片的接缝位置,TBM管片采用通缝拼接模型,每一环TBM管片主要产生接缝张开度位置基本相同,且张开度大小变化趋势比较接近,张开度最大值为0.029 mm;在不同结构下,工况3(组合结构)中管片间张开度均小于工况1(管片结构),这也说明组合结构能够起到抑制管片张开度发展的作用。

图15 管片结构与组合结构张开度对比示意

5.2 管片错台分析

当F4断层在无水运营工况下,管片接缝处的切向位移为错台。分析不同工况下管片间的错台,每环TBM管片与管片之间产生错台位置基本相同,且在不同结构下切向间的变形位移规律基本一致,因此,绘制不同工况下TBM管片的最大接缝错台曲线示意(见图16)。由图16可知,随着接缝位置不同,相同工况下管片间错台差异较大,在L12、L14、L22和L24处管片错台值较大,说明错台在相邻管片间属于较为不利的;管片结构的错台值比组合结构的错台值大,管片结构在断面1处错台相对较大,在接缝L14处为最大,错台最大值为0.22 mm;这也说明组合结构能够起到抑制管片错台发展的作用。

6 结语

为探究饱和的Ⅴ类围岩地层,钢圈和连接钢板焊接形成的内张钢圈,锚杆和化学螺栓嵌入到组合结构的条件下,组合结构对管片张开度和错台的影响,以榕江-关埠引水隧洞工程为研究对象,采用荷载结构法,分析不同工况下的计算结果,得出以下结论:

1) 管片在组合结构中的压应力值都小于在管片结构中的压应力值,压应力最大值为14.47 MPa;管片在接缝位置处出现压应力值突变现象,组合结构能够限制接缝处发生变形,从而减小接缝处的压应力值。

2)组合结构能抑制管片在接缝处径向位移的突变,相比于管片结构,组合结构的管片三方向位移值降低了11.2%~20.5%。

3)组合结构中,内张钢圈最大Mises应力为80.7 MPa,化学螺栓最大Mises应力为15.48 MPa;化学螺栓嵌于内张钢圈-环氧树脂-管片三者之中的Mises应力值较大,化学螺栓使内张钢圈与管片发生脱离,为内张钢圈和管片分担相应的应力。

4)管片结构的张开度和错台值比组合结构的张开度和错台值大,管片结构下张开度最大值为0.007 mm,错台最大值为0.22 mm,体现了组合结构能够起到抑制管片张开度和错台发展的作用。