数控车床升级改造

2023-11-24祁百学卢建明闫沛渊

祁百学,卢建明,闫沛渊

兰州航空职业技术学院 甘肃兰州 730070

1 序言

学校原数控车床采用GSK981T系统,尽管在过去的教学中发挥了较大的作用,但系统年久失修,故障频发,且功能单一,市场应用不广泛,还存在偶然丢失系统数据的情况,已无法满足教学的需求。经我校多方考证决定,自行升级改造该台数控车床。

本次数控系统升级改造选用华中数控H N C-818D数控系统。此数控系统是武汉华中数控股份有限公司开发出的总线数控系统,它基于具有完全自主知识产权的NCUC工业现场总线技术,采用模块化、开放式体系结构的高可靠性设计,具有高速、高精、多轴多通道及云数据等特点,具有极高的性价比[1],能够完全满足我校近几年的教学需要,也为我校其他早期数控系统的升级改造积累了一定的经验。

2 整体改造方案

CK 6140数控车床升级改造总体设计如下。

(1)数控系统 选用华中数控HNC-818D数控系统替代GSK 981T,提高系统的稳定性、机床加工精度和加工效率,为以后进一步增加其他功能预留扩展功能。

(2)电气线路 重新设计主电路及控制回路,但电气柜及伺服变压器仍然用原数控机床部件,以达到在满足要求的情况下尽量节省改造费用的目的。

(3)进给系统 将原步进驱动及步进电动机全更换为总线式带绝对位置记忆的伺服驱动器及伺服电动机,提高进给控制精度、运行的稳定性及负载承载能力。

(4)主轴部分 保留原变频主轴。主轴的正转、反转及停止,给定转速及转速的显示均通过外置IO单元实现。

(5)IO输入输出单元 将原系统内置的PLC改为外置的IO单元。考虑改造成本,IO单元采用华中HIO-1200-M1,其总线是IO单元,共有24位输入、16位输出,其上还有DA接口(用于变频主轴)和主轴编码器接口[2],完全能够满足升级改造的需要。

(6)机械部分 除操作单元部分由于系统及操作面板的尺寸有变化需重新设计外,其他机械部分仍用原机床部分,只是在选用伺服电动机时,注意在满足驱动要求的前提下,安装接口与机床一致即可。

(7)机床参数设置及PLC程序编制 根据控制线路及加工操作的要求,重新设置机床参数及编制机床的PLC控制程序。

(8)机床整体调试 优化机床参数,设置机床的软限位、螺距补偿及反向间隙等,综合验证机床的各种功能是否正常,精度是否完全达到标准。

3 机床的具体升级改造

(1)数控系统的升级改造 HNC-818D数控系统的IPG集所有外部接口于一身,连接机床操作面板MCP、UPS电源、U盘、手摇脉冲发生器、CF卡、以太网、显示器及键盘等外部设备,程序扩展、数据交换和接线都非常方便,具有极高的性价比。改造前后数控装置规格部分对比见表1。

表1 改造前后数控装置规格部分对比

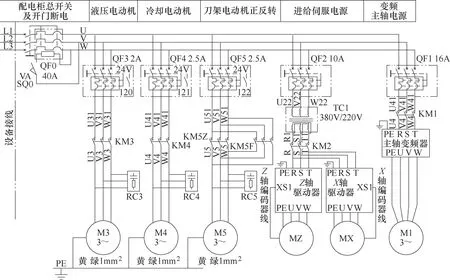

(2)电气线路的升级改造 HNC-818D数控强电部分原理如图1所示。机床的强电部分通过机床电气控制柜的总开关QF0将380V的动力电引入电柜,控制柜通过开关S Q0达到开门断电的目的。通过QF3、QF4和QF5分别给液压电动机、冷却电动机和刀架电动机提供动力和过载及短路保护。QF2为伺服变压器TC1提供动力,TC1将380V变换为220V,为X轴和Z轴的伺服放大器提供动力电源及放大器的工作电源;QF1为主轴变频器提供电源。

图1 HNC-818D数控强电部分原理

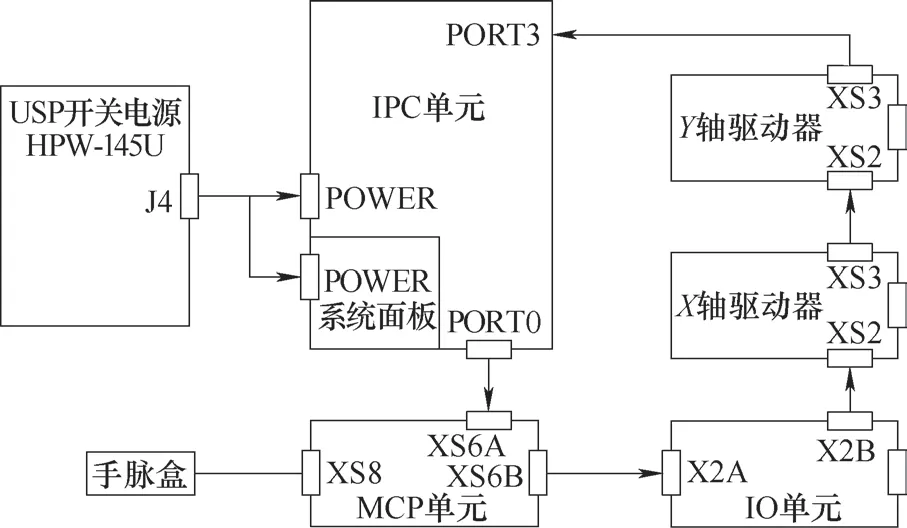

(3)机床控制部分 HNC-818D系统总线要求连接成环,其中系统与机床操作面板仅由系统总线连接,机床操作面板的工作电源完全由系统总线提供,无其他的独立电源,外置手脉盒连接在机床操作面板上,同样工作电源也由总线提供。总线从IPC单元的PORT0到机床操作面板MCP的XS6A,再从MCP的XS6B到IO单元的X2A,如图2所示,最终到IPC单元的PORT3,构成一个完整的环,从而使数控系统能够指挥和接收所有连接在总线上的部件的信息,构成一个有机的整体。

图2 HNC-818D系统总线连接

(4)机床进给系统的改造 伺服采用华中数控新一代全数字交流伺服驱动器HSV-160u,其具有高速工业以太网总线接口,实现和数控装置高速数据交换,具有高分辨率绝对式编码器接口,位置反馈分辨率最高达到23位。伺服电动机均采用华中华大电动机,电动机编码器均为23位绝对编码器,额定转速均为1500r/min,其中X轴伺服电动机的额定扭矩为5.4N·m,Z轴的额定扭矩为9.6N·m,各项指标均远优于原机床的配置,完全能够满足教学的需求。

(5)主轴部分的改造 由于主轴驱动保留了原机床的变频器、变频电动机及主轴编码器,因此设计时只需要考虑给变频器提供相应的运行指令,故本部分与IO单元的改造一并设计。

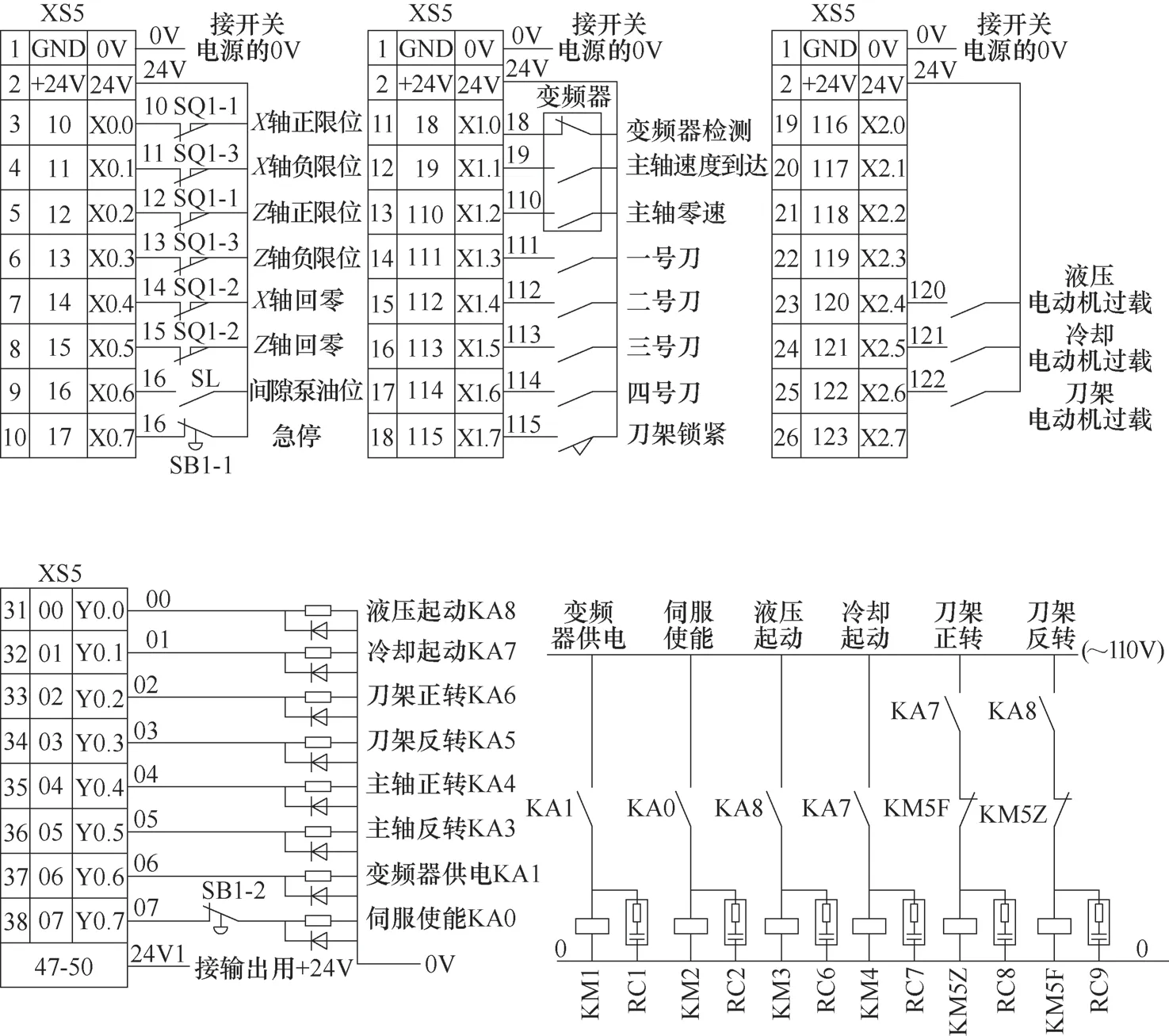

(6)IO输入输出单元的改造 IO单元采用华中HIO-1200-M1,其为总线式IO单元,共有24位输入,16位输出,其上还有DA接口(用于变频主轴0~10V)和主轴编码器接口。对于CKA6140数控车床,一块HIO-1200-M1板完全满足其控制需求,如以后要增加其他功能时IO点数不够,可再购一块,通过NCUC总线增加IO数量。图3为本次IO分配地址及其逻辑控制线路。

图3 IO分配地址及其逻辑控制线路

机床初次上电,若总线连接没有问题,查看系统设备配置,就会出现图4所示画面,对H I O-1200-M1,其上有24位输入、16位输出,输入可选PNP或NPN,同时其上还可接变频器所需的0~10V输出(可通过参数选择-10~10V或0~10V);还可接主轴编码器,其输入输出可通过参数分配为两部分,一部分为真实的IO输入输出,另一部分为模拟量输出和主轴编码器的转速输入占用的虚拟IO点,但两者地址不能重叠,系统可通过参数偏置实现。

图4 系统设备配置

(7)主轴及X轴、Z轴减速比的设定 主轴的减速比为2∶1,仅为一挡,主轴编码器与主轴直连,挡内无级调速,考虑到电动机低频力矩性能较差,因此将电动机的起始频率设定为30Hz,最高频率设定为100Hz,主轴电动机为4极变频电动机,忽略电动机转差率,从而实现主轴450~1500r/min的转速。

X轴、Z轴均通过联轴节与滚珠丝杠直连,螺距分别为4mm、6mm,伺服电动机的编码器均为23位绝对编码器,仅需在对应的参数100004、102004中输入相应的螺距值4000、6000;在参数100005和102005中输入8388608,而伺服放大器中位置指令脉冲分频分子、分母设为1∶1即可[3]。

(8)机床设置 按照机床的使用及加工范围,设定软限位,防止机床发生碰障。利用百分表或千分表,编制相应的加工程序,机床往复运行测试螺距补偿、反向间隙等,完成整体机床的设定工作。

4 结束语

通过本次数控车床升级改造,明显感到华中数控系统的进步,硬件连接明显简化,一根总线连接所有关键设备,大大方便了用户。调试画面简单有序,给用户使用带来了很大方便。这次升级改造积累了相关经验,经过半年多的应用,证明升级改造是成功的。