PEEK 工程塑料车削加工

2023-11-24钱青范存辉臧元甲

钱青,范存辉,臧元甲

郑州飞机装备有限责任公司 河南郑州 450000

1 序言

碳纤维加强型P E E K材料在加入碳纤维后有效提高了材料耐磨性及力学性能,是一种性能优异的特种工程塑料。其中PEEK5600CF30材料的高耐磨性、突出的力学性能使其在气密密封、支撑定位的零部件中得到广泛应用。在车削加工PEEK5600CF30材料时也遇到了较大的问题,例如刀具磨损较快、加工效率低,在加工高精度尺寸时,刀具补偿值变化较大,加工精度不易保证。PCD(聚晶金刚石)刀具材质具备颗粒结合紧密、不易破损及耐磨性高等优点,作为车削刀具,前后角均可达较大值,切削力较小,适用于非金属材料的加工[1-3]。

2 零件的结构特征及加工问题

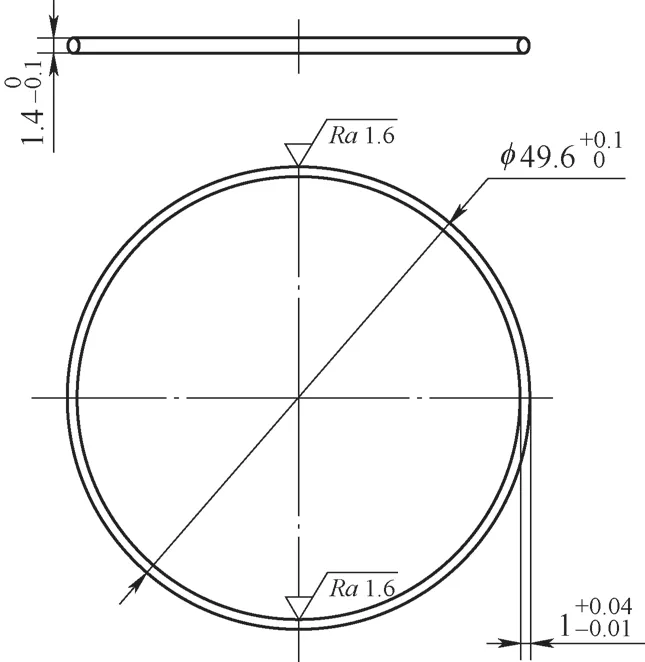

我单位车削加工的弹射挂弹钩减磨环材质为碳纤维加强型工程塑料PEEK5600CF30,零件壁厚为1+0.04-0.01mm,内孔及外圆表面粗糙度值Ra为1.6μm,外圆直径为30~55mm,长度为1~10mm,零件结构和三维立体图如图1、图2所示。

图1 减磨环结构

图2 减磨环三维立体图

加工PEEK特种工程塑料目前主要面临三大问题:一是采用硬质合金刀具加工,刀具寿命极差;二是加工过程中无法有效保证零件的尺寸精度和表面粗糙度,质量稳定性差;三是车削加工效率低,切削参数需要优化[4,5]。

3 解决方案

3.1 PCD刀具

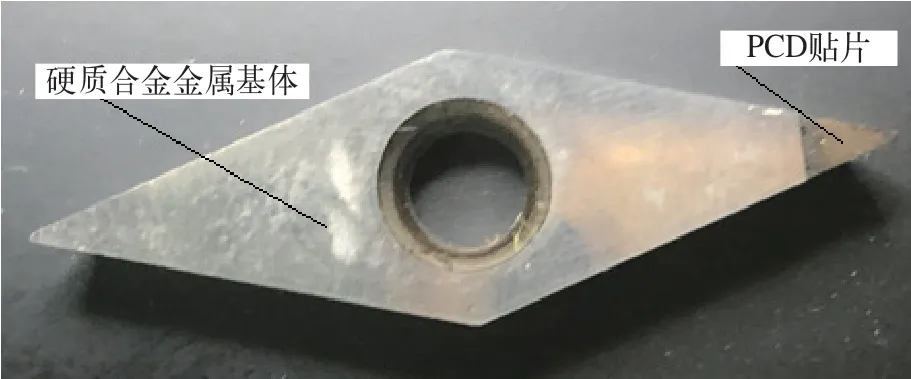

一般的PCD刀具由金属刀具、PCD贴片及粘结层三部分组成。图3为典型的PCD刀片结构示意图,硬质合金金属基体与PCD贴片之间靠粘结层连接。

图3 PCD刀具

PCD刀具质量主要由PCD贴片的磨削质量及PCD贴片的材质质量决定。目前国内主要的PCD刀具厂商已能实现PCD材料的国产化及精密加工。因此国产PCD刀具的价格已从20世纪90年代的高不可攀下降到基本与高品质硬质合金相差无几。但是与进口PCD刀具相比,国产PCD刀具仍存在一些不足,例如质量不稳定,使用寿命较短等。一些国产PCD刀具使用的材料为进口材料,受制于国内加工水平,其刃口处理工艺仍与国外存在差距。按照组成材料的金刚石颗粒大小将常用到的PCD材料分为20、30及30M等级别。颗粒度越大,材料标号越大。与硬质合金颗粒度大小相似,较大的颗粒度耐磨性较好,适合加工硬度较大材料。

3.2 刀具的选择

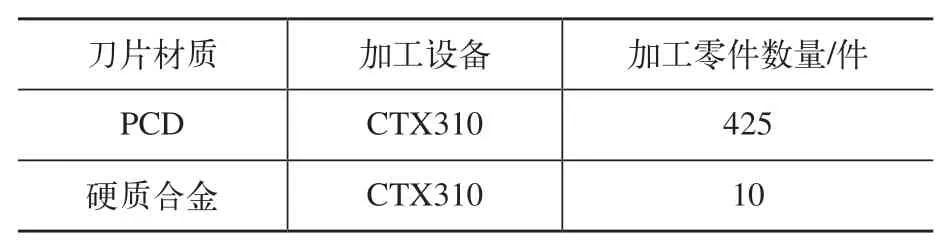

以PEEK5600CF30材料的典型零件弹射挂弹钩减磨环加工为试验对象,分别使用硬质合金刀具和PCD刀具进行加工,观察两者磨损的区别及磨损值变化,并对两者加工参数进行对比。刀片材质、加工设备及加工零件数量见表1。

表1 刀片材质、加工设备及加工零件数量

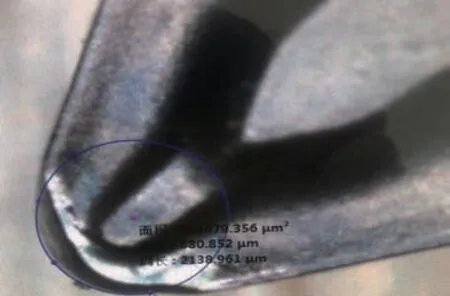

硬质合金刀片加工过程中易发生前刀面月牙洼磨损、后刀面磨损及沟槽磨损。在刀具磨损初步阶段,刃口因碳纤维挤压作用易发生崩裂;前刀面涂层在碳纤维材料摩擦下迅速破损,刀片基体发生快速磨损,造成刃口强度进一步降低,切削刃破损加剧;在剧烈磨损阶段,刀具后刀面磨损严重,刀尖圆弧形状破损(见图4),造成零件加工精度下降,翻边、毛刺现象严重,表面质量无法保证。

图4 刀尖圆弧形状破损

图4所示刀片使用OLYMPUS高倍电子显微镜测得的刀尖圆弧半径值为0.34mm,未使用的刀片刀尖半径为0.4m m,差值说明理论刀尖位置的偏差为-0.06mm。当按照第一件零件加工时测得的刀尖位置加工,意味着零件加工轮廓误差为+0.06mm。对比减磨环零件壁厚公差+0.04-0.01mm,此种公差足以使零件报废。

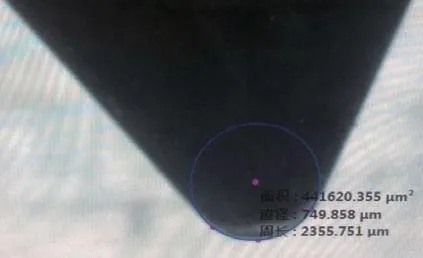

采用PCD聚晶金刚石刀具后,刀具磨损情况得到有效改善,在同样的加工时间及切削条件下,刀片仅前刀面发生低程度磨损,刃口基本完整,刀尖圆弧形状保持较高精度(见图5),零件加工精度得到较大改善。

图5 刀尖圆弧形状保持较高精度

图5所示为刀片使用OLYMPUS高倍电子显微镜测得的刀尖圆弧半径值为0.385mm,未使用的刀片刀尖半径为0.4mm,差值说明理论刀尖位置的偏差为-0.015mm。当按照第一件零件加工时测得的刀尖位置进行加工,意味着零件加工轮廓误差为+0.015mm。对比减磨环零件壁厚公差+0.04-0.01mm,此时零件依旧合格。

通过此项试验可以得出结论:硬质合金刀片不适合车削PEEK5600CF30材料,PCD刀具适合车削PEEK5600CF30材料,采用20级别的PCD刀具即可满足需要。实际加工中选用的外圆PCD车刀如图6所示。

图6 外圆PCD车刀

3.3 加工尺寸精度误差分析

(1)刀具切削力对减磨环加工的影响 零件加工过程中如数控程序按减磨环零件正常尺寸编制,发现加工后内孔形状及外圆形状带有锥度:在10~12mm长度上,零件内孔变化量为0.04~0.05mm,外圆变化量为0.01~0.03mm。内孔及外圆形状如图7所示。

图7 内孔及外圆形状

分析原因为零件口部刚性较低,在刀具切入过程中发生让刀现象。经加工调试,将零件加工后锥度在数控程序中补偿,较好地保证加工精度。经过零件试加工,内孔口让刀量与零件轴向长度存在直接联系。轴向尺寸增加,孔口变形量加大。在编程过程中将锥度补偿后,能有效提高零件加工精度。

(2)刀具磨损对零件加工尺寸精度和表面质量的影响 以加工减磨环零件为例,经过现场验证的情况如下:在加工400件后由于刀具磨损剧烈,如继续使用,建议每加工50件调整一次刀补值及锥度,每次调整直径值0.02mm。加工条件为:使用CTX310数控机床,加工PEEK5600CF30棒料,刀具为某国产PCD内孔镗刀。加工参数:主轴转速1800r/m i n,进给量0.06m m/r,精车加工余量0.05mm,700~800件后不建议继续使用,强制换刀。进行这种操作的原因为刀具磨损造成切削力变大,进而影响到零件的尺寸精度和表面质量,必须及时调整刀具刀补值与数控程序才能保证零件加工合格率。

3.4 切削参数

表2为推荐使用的PCD刀具牌号及对应的切削参数。此参数的使用条件:加工机床为CTX310数控车床,零件壁厚值≥1mm,加工外圆直径30~50mm。此外注意上述所使用PCD刀片的生产厂家为SECO (山高),其余品牌的刀具参数可在此基础上微调。

表2 推荐使用的PCD刀具牌号及对应的切削参数

4 结束语

经过对PEEK工程塑料车削加工性能的研究与应用,PEEK5600CF30材料的车削加工效率和质量都得到有效提高。