电永磁吸盘在薄壁轴承外圈硬车加工中的应用

2023-11-24宋金山王贺

宋金山,王贺

沈阳机床股份有限公司 辽宁沈阳 110142

1 序言

轴承装夹定位方式作为硬车加工中最薄弱的环节之一,一直是制约硬车技术在轴承行业广泛应用的瓶颈。装夹方式和装夹精度直接影响加工精度,硬车工艺要达到磨削加工的精度,如何选择合适的装夹方式及如何最大程度地提高装夹精度显得十分重要[1]。

自定心或多爪卡盘以其广泛的通用性、夹紧的可靠性及定心的准确性等特点,成为车削加工的首选夹具。对于自定心或多爪卡盘的装夹方式,通过改变卡爪结构形式、提高卡爪精度及改善卡爪布局等方式,能够有限减小轴承硬车变形量,提高装夹精度。任敏杰等[2]通过改进数控车床液压自定心卡盘卡爪的结构,明显减小了轴承硬车外圈的变形量,解决了三爪夹持外圈变形大的问题。美国普渡大学Jeongmin Byun博士[3]通过系统地分析自定心卡盘装夹,不仅找出了影响硬车圆柱类零件装夹误差的主要因素,而且提出了通过消除工件倾斜、减小夹持冗余度、提高卡爪加工精度及改善卡爪排布精度等方式逐步提高装夹精度的方法。研究结果表明,在提高装夹精度的基础上加工圆柱滚子轴承套圈,加工精度可达到磨削加工水平,证明了“以车代磨”的可行性。目前应用电永磁吸盘装夹硬车轴承案例较少,这种装夹方式优势较为明显,能够免除卡爪夹持造成薄壁轴承的变形,但劣势尚不明确,需要试验验证。瑞典隆德大学J.M. Zhou等[4]发现在滚动轴承切削时,使用自定心卡盘装夹会造成高达20μm的变形,并推荐使用六爪卡盘或电磁吸盘装夹。他们通过硬车硬度为60~62HRC的100Cr6圆环零件的试验研究,发现使用自定心卡盘装夹时,圆环零件的不圆度误差超过10μm;使用六爪卡盘装夹时,圆环零件的不圆度误差约为9μm;而使用电磁吸盘装夹时,圆环零件的不圆度误差<4μm。

虽然自定心或多爪卡盘装夹薄壁轴承通过卡爪的优化,能改善薄壁轴承外圈硬车时的变形量,但不能完全解决薄壁轴承外圈硬车变形问题,因此采用电永磁吸盘装夹成为了硬车薄壁轴承外圈最好的方法。本文首次应用电永磁吸盘装夹硬车薄壁轴承外圈进行试验研究,验证了电永磁吸盘装夹硬车薄壁轴承外圈的可行性,并对硬车薄壁轴承外圈内孔时出现正锥现象导致内孔圆度超差问题,提出了通过改变切削深度和切削路径的方式来改善内孔正锥现象。

2 电永磁吸盘介绍

电永磁吸盘是以永久磁铁代替电磁铁制成的,导磁块通常为永久磁铁。开始工作时电永磁吸盘通电充磁,达到设定磁力强度自动断电,保持磁力,因为工作过程中不用持续供电,所以在连续工作时不会发热,避免工件受热变形。

而电磁吸盘是根据电的磁效应原理制成的。磁力取决于持续的电流,这种吸盘的缺点是当电流停止时,它就会释放工件,如果在工作过程中发生这种情况,会造成飞件,使操作人员面临受伤的风险。同时,电磁吸盘在运行一段时间后,持续通过电流会产生热量,导致工件被加热而变形,不能保证加工精度。

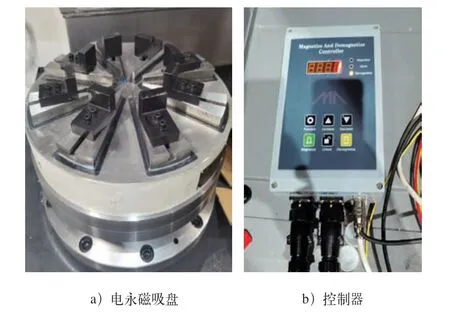

本试验采用电永磁吸盘,型号为X61-500。控制器型号为LMSDVPL2VH301,如图1所示。

图1 电永磁吸盘和控制器

电永磁吸盘通过磁力能够吸附夹紧薄壁轴承外圈,对工件没有径向夹紧力,避免了夹紧变形。该电永磁吸盘共16挡磁力,通过调节其电流大小控制磁力。

3 电永磁吸盘装夹硬车薄壁轴承外圈试验

3.1 机床设备选择

试验选用通用技术集团沈阳机床有限责任公司自主研发的数控立式车床T6-85H。采用立式装夹工件,使工件重心与主轴重心重合,避免卧式装夹时由重力引发的圆度误差,确保工件的圆度[5]。同时工件自重使其与夹具基准面接触准确、紧密,从而获得高的定位精度和稳定的加工精度。

3.2 工件选择

硬车试验选取圆柱滚子轴承外圈为试验对象,壁厚为6.5mm,属于薄壁轴承[6],材料为GCr15,淬火后硬度为60~64HRC。试料端面和外圆均为粗磨削后表面,尺寸一致性和表面质量很好。由于粗磨削内孔效率低且容易烧伤,因此本次测试只硬车内孔,用硬车代替粗磨削,硬车后还有精磨削工序和超精研工序。该试件要求硬车后内孔尺寸136.82~136.86m m、内孔圆度0.011m m、内孔圆柱度0.011mm、内孔与外圆同轴度0.02mm、内孔与端面垂直度0.011mm且内孔表面粗糙度值Ra=1μm,如图2所示。

图2 圆柱滚子轴承外圈

3.3 工艺方案

工艺方案分两刀硬车圆柱滚子轴承外圈内孔,切削参数:转速250r/min,进给量0.1mm/r,第一刀单边切削深度0.08m m,第二刀单边切削深度0.07mm。采用CBN刀片,刀尖圆角半径为0.8mm,如图3所示。

图3 CBN刀片及刀具

4 试验过程

试验使用的电永磁吸盘额定磁力为160N/cm2,对于该圆柱滚子轴承外圈的轴向吸附力为2432N,根据接触表面原理,工件与电永磁吸盘导磁定位块间的摩擦系数取0.15,摩擦力为364.8N,而硬车该工件的主切削力和径向切削力的合力约为120N。因此电永磁吸盘完全能够适应硬车夹紧需求。

由于轴承外圈采用磁力吸盘端面定位,圆周没有定心措施,实际上用外圆圆周打表来定心十分困难,所以在导磁定位块上自车削深度为5mm的圆弧台阶,使台阶圆弧与轴承外圈间隙尽量最小,间隙大概为0.01mm,如图4所示,同时自车削台阶面时,要保证导磁块与轴承外圈接触面表面质量好,零件加工完成后退磁拆卸十分轻松,装卸件用时5s即可。

图4 圆柱滚子轴承外圈硬车装夹示意

按上述装夹方式和切削参数硬车零件1~5号件,车削后零件经三坐标检测,如图5所示,表面粗糙度经粗糙度仪检测,如图6所示。检测结果见表1,零件硬车后状态如图7所示。

表1 圆柱滚子轴承(1~5号件)外圈内孔检测结果 (单位:μm)

图5 三坐标检测

图6 表面粗糙度检测

图7 硬车后状态

从表1数据可知,通过电永磁吸盘装夹圆柱滚子轴承外圈硬车内孔后,内孔圆度、内孔与外圆同轴度、内孔与端面垂直度、内孔表面粗糙度均能满足图样要求,内孔圆柱度大部分满足要求,但是也接近图样要求的极限公差,稍有其他误差累积就会超差,造成零件不合格。究其原因为内孔上下圆差值较大,造成内孔出现正锥现象。

对于这种正锥现象,如图4所示,分析起因是在电永磁吸盘轴向夹持下,当自车削圆弧台阶高度能与轴承套圈外圆接触时,立式车床自上而下硬车薄壁轴承外圈内孔过程中,由于轴承外圈刚度不足而引起切削过程径向让刀变形,轴承外圈内孔上圆部分受切削力发生弹性变形,切削量变小,导致实际切削深度与名义切削深度不一致,内孔下圆部分因导磁块底面、侧面台阶吸力及侧面台阶压力导致变形量小,切削量比内孔上圆部分大,轴承外圈出现内孔正锥现象。

理论上,这种锥度现象可以通过两种方法来减弱或者消除。一是改变切削深度减小径向切削力,例如减小精车薄壁轴承外圈内孔时的切削深度;二是改变切削路径,例如精车薄壁轴承外圈内孔时,根据正锥度大小,用一定倒锥度切削内孔,使得内孔下圆切削量≤内孔上圆切削量,减小或消除内孔正锥现象。

5 试验验证

5.1 验证改变切削深度对正锥现象的影响

工艺方案分三刀硬车圆柱滚子轴承外圈内孔,切削参数:转速250r/min,进给量0.1mm/r,第一刀单边切削深度0.08m m,第二刀单边切削深度0.05mm,第三刀单边切削深度0.02mm。装夹方式不变,硬车零件6~10号件,车削后零件经三坐标检测和表面粗糙度仪检测,检测结果见表2。

表2 圆柱滚子轴承(6~10号件)外圈内孔检测结果 (单位:μm)

从表2数据可知,通过改变切削深度,精车切削量由单边0.07mm变为0.02mm,硬车圆柱滚子轴承外圈内孔后,经检测各项几何公差及表面粗糙度均满足图样要求。

5.2 验证改变切削路径对正锥现象的影响

工艺方案分两刀硬车圆柱滚子轴承外圈内孔,切削参数:转速250r/min,进给量0.1mm/r,第一刀单边切削深度0.08m m,第二刀单边切削深度0.07mm。根据表1数据轴承内孔上下圆之差平均值及轴承宽度求得锥度比为1∶2.6493,车削第二刀时切削深度不变,进行锥度补偿,切削路径为相应倒锥度比的路径,装夹方式不变,硬车零件11~15号件,车削后零件经三坐标检测和表面粗糙度仪检测,检测结果见表3。

从表3数据可知,通过改变切削路径,根据已知正锥现象求得锥度比,切削时切削深度不变,切削路径为相应倒锥度比路径,硬车圆柱滚子轴承外圈内孔后,经检测各项几何公差及表面粗糙度均满足图样要求。

6 结束语

本文针对自定心或多爪卡盘装夹硬车薄壁轴承外圈会造成薄壁轴承外圈变形问题,提出应用电永磁吸盘装夹硬车薄壁轴承外圈,并证明了电永磁吸盘装夹硬车薄壁轴承外圈的可行性。

对硬车薄壁轴承外圈出现正锥现象的问题,提出两种方法进行优化,一是改变切削深度,二是改变切削路径,通过试验验证,发现改变切削深度方式更优于改变切削路径方式。