40CrNi2Si2MoVA 钢高精度轴类零件的机械加工方法

2023-11-24陈卫林常星星张书豪王志安

陈卫林,常星星,张书豪,王志安

安徽天航机电有限公司 安徽芜湖 241000

1 序言

随着国防科技的发展,大量难加工材料如雨后春笋般涌现出来,其中40CrNi2Si2MoVA(300M)低合金超高强度钢逐渐被推向前沿[1,2],国内外学者纷纷投入到该项课题研究中[3-5]。由于材料合金含量低,导致切削时散热性差,容易积聚高温与较大的残余应力。高温使得零件表面的金相组织发生改变,材料内部晶粒突变,无法保证材料的力学特性,同时高温切屑瘤堆积附着在刀具切削刃上,加剧刀具的磨损,对刀具寿命有着不可逆的危害;加工中较大的残余应力可能对加工表面质量产生严重的影响,导致出现表面裂纹、尺寸不稳定等问题[6-9]。

本文对航空航天中40CrNi2Si2MoVA钢高精度轴类件的加工工艺进行整体研究,针对目前加工中存在的切削力大、刀具磨损严重和零件尺寸精度低等问题,根据材料的加工特性实时选择适合的工序,将冷加工、热处理、探伤及磨削加工进行合理化安排,避免加工时由于材料强度高而出现难加工状况,同时加工中的清洗与涂油可有效保护零件表面质量。为进一步确保零件表面的完整性,将加工后的零件进行内部缺陷探伤检测。整体规范化操作不仅可以有效减少加工中刀具的磨损,同时还可以保证零件在航空航天中高精度、高强度的使用要求。

2 材料性能

40CrNi2Si2MoVA低合金超高强度钢的化学成分见表1,Cr、Mn、Ni和Si的含量占比较大,对材料加工性能的改善有着重要作用,其中Cr元素含量与钢的淬硬性成正比,Si元素可改善钢的屈服强度与抗拉强度,Mn元素可提高钢的热加工性能,Ni元素虽可以提高材料的整体强度与硬度,但与导热系数成反比。综合可以发现,材料高强度、高硬度使得加工性能较差,加工时材料易硬化。

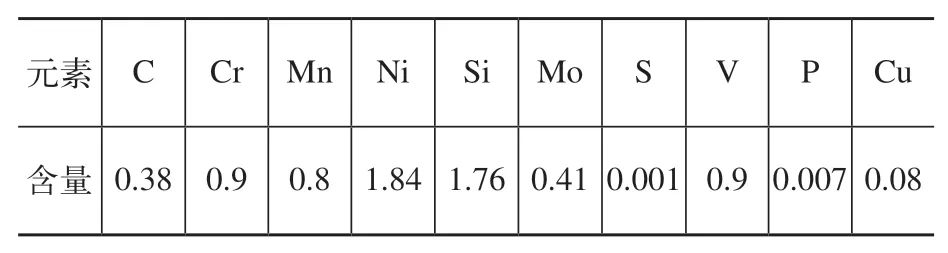

表1 40CrNi2Si2MoVA钢的化学成分(质量分数)(%)

40CrNi2Si2MoVA低合金超高强度钢的力学性能见表2,超高的抗拉强度与屈服强度保证材料的高强度、高硬度特性。该材料加工需要较大的机械切削力,由于材料导热系数低,因此高切削力、低导热性能使得零件表面加工硬化,不仅增大了切削难度,而且降低了加工表面质量,同时积聚的热量加快刀具刃口的磨损,这些不利因素导致该材料成为航空制造业中难加工材料的典型代表。

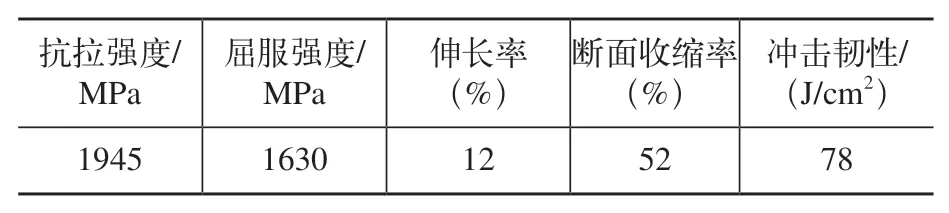

表2 40CrNi2Si2MoVA钢的力学性能

3 工艺路线

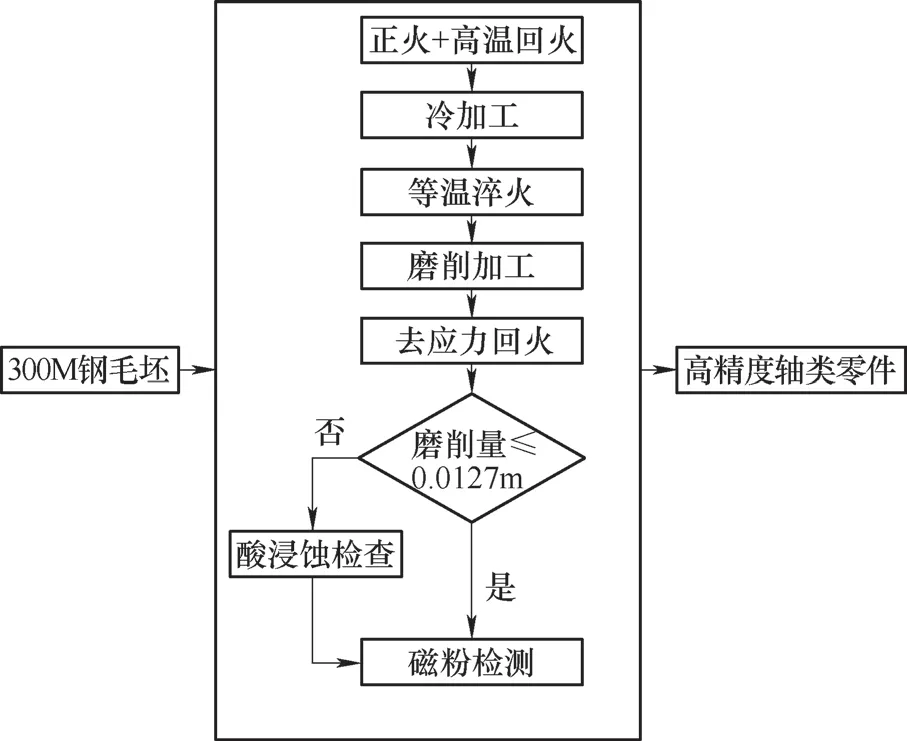

40CrNi2Si2MoVA钢高精度轴类零件的加工,为避免材料难加工而导致刀具磨损严重与加工表面精度低,在加工时将通过冷加工、热处理、探伤及磨削方式的合理安排,有效提高零件的加工效率与尺寸精度。工艺路线如图1所示,零件如图2所示。

图1 工艺路线

图2 零件

首先根据40CrNi2Si2MoVA钢高精度轴类零件的外形尺寸进行下料,由于材料自身的难切削性,因此采用正火+高温回火的方式对毛坯进行预热处理,达到细化材料表面晶粒、提高材料切削加工性及稳定毛坯结构尺寸的作用。预热处理后的毛坯进行冷加工,采用硬质合金刀具进行工件的车削与铣削,附加喷头式冷却装置,将加工过程中的工件充分冷却,防止热量积聚烧伤零件表面层。工件冷加工开粗与半精加工后,根据工件的力学性能需进行等温淬火,以达到材料高强度、高硬度的特性,为保证热处理材料性能稳定,工件淬火转移时间应尽可能快,除另有规定外,淬火时间应控制在15s内,从而有效保证工件热处理淬火后内部组织的稳定性与可控性。

工件淬火后材料的强度、硬度明显提高,根据工件局部的表面质量与尺寸精度,选择磨削方式进行加工,磨削时切削液需充分冷却工件,避免干磨灼伤工件。磨削精加工完成后,在4h内对零件进行去应力回火,消除零件内部的残余应力。由于材料的高硬度、高强度特性,磨削加工可能会对零件内部造成微观损伤,需对零件进行磁粉探伤,采用磁粉探伤中的湿连续法对材料表面或近表面的缺陷进行检测。在磁粉探伤时,根据材料磨削余量大小判断是否执行酸浸蚀检查,当材料磨削余量不超过0.0127m时,工件磨削后直接进行磁粉探伤,否则需先进行酸浸蚀检查后再进行磁粉检测。

4 工艺参数

4.1 热处理

热处理可以有效改善材料的切削性能,使原本难加工的材料变得容易加工,对加工用的刀具具有保护作用,使得加工效率显著提高,同时可以释放材料加工时的内部残余应力,防止应力释放导致尺寸变形而使得零件的精度无法保证。

本文中毛坯采用正火+高温回火处理,回火温度不得超过650℃,并保持一定时间,然后空冷或在气氛中冷至室温。

零件精加工磨削后去应力回火,应在6h内进行(190±10)℃保温≥4h。严格控制时间间隔,校正应采用静负荷,严禁对淬火零件进行敲击。

4.2 冷加工

对正火+高温回火后的零件进行机械冷加工,机床应当有足够的刚性,并有足够的功率和冷却装置,工具的安装刚度应尽可能大,并且在使用时应无振动。在加工过程中,要保证零件表面不能有划伤,建议采用硬质合金刀具,刀尖半径0.4~1.6mm,主偏角45°~100°,粗车时切削速度24.4~40m/min,进给量0.1~0.5mm/r,切削深度0.38~3.0mm;精车时切削速度24.4~40m/min,进给量0.1~0.15mm/r,切削深度0.2~0.38mm。同时铣槽口与凸台时,推荐采用硬质合金刀具,以正前角、切削方向为顺铣、切削速度9.1~15.2m/min、精铣进给量0.05~0.1mm/z及切削深度最大为5mm的方式进行加工。

整个加工过程中,每种工序加工完成后需及时涂脱水防锈油,防止因零件表面附着切削液而导致表面锈蚀。

4.3 磨削加工

磨削加工时,砂轮应有足够的刚性,砂轮表面磨粒之间的空隙使砂轮锋利,不允许干磨,从而减小表面损伤。在磨削时,零件需由切削液进行充分冷却,推荐砂轮粒度46#~80#,砂轮速度15~35m/s,工件速度9~31m/min,横向进给量3~6mm/r。

5 结束语

本文以40CrNi2Si2MoVA高精度轴类零件为例进行工艺研究,针对加工中存在的切削力大、刀具磨损严重及尺寸精度低等问题,通过热处理、冷加工、磨削和探伤等工序的合理安排,保证产品的加工特性。分析并总结不同工序的加工特点及合适的加工参数,整体工艺满足航空零部件加工要求。在各工序安排方面得出以下结论。

1)对40CrNi2Si2MoVA低合金超高强度钢进行3次热处理,可有效避免材料的难加工特性,既可保证加工尺寸精度,又可降低刀具损耗,提高加工效率。

2)通过热处理、冷加工、磨削、探伤与酸浸蚀检查等工序的合理安排,整个工艺流程材料与机械加工高度契合,保证了40CrNi2Si2MoVA钢轴类零件的高强度、高硬度、高精度和高表面质量特性。

专家点评

本例中的40CrNi2Si2MoVA低合金超高强度钢,切削散热性差,容易积聚高温与较大的残余应力,加快刀具磨损并造成零件出现表面裂纹。以高精度轴类零件为例进行工艺研究,针对加工中存在的切削力大、刀具磨损严重和尺寸精度低等问题,根据材料的加工特性选择合适的加工方法,正确安排冷加工、热处理、探伤及磨削工序,通过整体工艺改进,降低刀具磨损并提高加工精度。

文章的亮点是难加工材料轴类零件的工艺路线安排和整体规范化操作。在整个工艺流程中,实现材料与热处理及机械加工的高度契合,最终保证产品的精度和表面质量。