锁键零件的高效高质加工

2023-11-24夏春和赵纯颖

夏春和,赵纯颖

1. 沈阳飞机工业(集团)有限公司 辽宁沈阳 110850 2. 中航沈飞民用飞机有限责任公司 辽宁沈阳 110850

1 序言

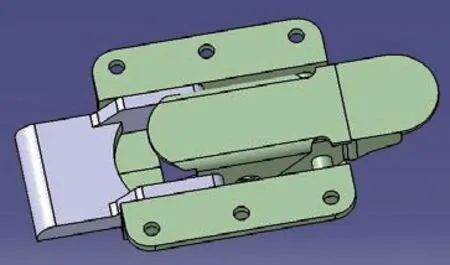

飞机机体表面安装了大量维护口盖,用于对飞机内部机载设备进行检查、维修。口盖锁是维护口盖开启、闭合的开关,其质量直接关系到维护口盖使用的便捷性和安全性。图1所示的HB2-12口盖锁是一种用于飞机频繁开启的非承力触发式口盖锁,由壳体、锁键、杠杆、压板、弹簧、轴、衬筒和衬套8部分组成。其中除锁键外的7个部件的加工方法比较成熟,质量稳定,而锁键原材料为工字型材,来料的型腔尺寸公差大,尺寸一致性差,定位装夹困难,如果依旧采用比较原始的制造方法,则产品的加工效率较低,质量不稳定。

图1 HB2-12口盖锁

2 锁键加工存在的问题

锁键零件材料为LY12-CZ铝合金型材。零件外形是带U形槽的双摇臂结构形式,左右对称。零件结构尺寸如图2所示。锁键摇臂与锁键“舌头”高度不同,采用倒角形式过渡。锁键“舌头”前端设计为弧面,方便口盖锁闭合锁紧。

图2 锁键零件结构尺寸

锁键零件原加工工艺流程:材料检验→单件下料→钳工去毛刺→钳工抛光底面→人工测量分组→铣削一侧端面(摇臂)→钳工去毛刺→铣削另一侧端面(摇臂)→铣削上平面→钳工去毛刺→铣削U形槽口→铣削前端面→钳工去毛刺→铣削缺口→铣削倒角斜面→钳工锉修R角、去毛刺→钳工钻孔、划窝→表面处理→成品检验→入库。

加工中存在的问题如下。

1)铣削锁键摇臂两侧端面前,需要先根据型腔实际尺寸人工测量分组,再计算出端面去除量,费时费力,效率低。

2)锁键摇臂两侧端面铣削工序,加工效率较低,对称度质量稍差。

3)锁键U形槽口对称度差,两侧余量不均匀,容易产生飞边残留。

4)锁键外形加工流程繁冗,加工内容简单,周转次数高,操作人员劳动强度大。

3 原因分析

1)锁键原材料XC351工字型材为热挤压成形加工,型腔宽度公差比较大,在0.20mm左右,导致锁键摇臂两侧端面的去除量不同。加工前需要根据型腔实际宽度尺寸,人工计算出去除量,再将去除量相同的分在一起。而锁键零件需求数量大,人工测量分组费时、费力,严重影响生产进度。

2)锁键摇臂宽度采用两侧端面互为定位基准的方式加工,两次装夹铣削,加工方式比较繁琐,加工效率较低。由于加工采用的定位基准与设计基准不重合,因此加工后两侧摇臂厚度尺寸一致性差,存在明显的尺寸差异,零件对称度质量稍差。

3)锁键U形槽口加工工序使用摇臂一侧端面作为定位基准,由于定位基准与设计基准不重合,因此U形槽口加工后会存在向一侧偏移的现象。而上道工序的摇臂厚度一致性不好,存在尺寸差异,U形槽口铣削后摇臂厚的一侧内壁会残留飞边。

4)锁键外形采用普通铣床加工,受设备能力、装夹定位方式限制,一次装夹仅能加工一个工步,无法实现集成加工更多内容,周转次数高;另外,由于加工内容简单,每道工序加工时间短,需要反复快速装夹,因此操作人员劳动强度增大。

4 高效高质加工措施

针对锁键零件加工中存在的效率和质量问题,从加工流程、装夹方式、加工设备及方法等几个方面采取工艺改进措施,实现高效高质加工。

4.1 简化加工流程

锁键零件原加工工艺流程繁冗,加工内容简单,加工效率较低,加工质量不稳定。针对这一问题,对工艺流程进行梳理和改进,合并相近工序,集中加工内容。将人工测量分组、铣削一侧端面(摇臂)、钳工去毛刺和铣削另一侧端面(摇臂)共4道工序合并成1道工序;将铣削上平面、铣削U形槽口、铣削前端面、铣削缺口和铣削倒角斜面共5道工序合并成1道工序。改进后的工艺流程:材料检验→单件下料→钳工去毛刺→钳工抛光底面→铣削两侧端面(摇臂)→钳工去毛刺→铣削外形及U形槽口→钳工锉修R角、去毛刺→钳工钻孔、划窝→表面处理→成品检验→入库。

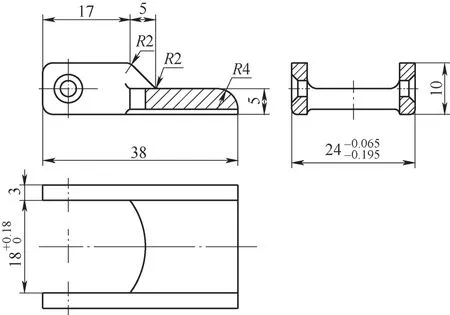

4.2 优化装夹方式

锁键零件加工前人工测量分组、2道工序加工摇臂端面及多道工序加工锁键外形的根本原因,是锁键型材的型腔尺寸公差大、一致性差,不能使用同一个定位基准进行加工。为了解决这些问题,设计了一种新式专用工装——自定心铣削加工装置,采用锁键零件对称中心线作为定位基准。自定心铣削加工装置内部为螺距相同、螺旋相反的左右螺杆,可以带动卡爪、夹头同步向内、向外移动。与零件紧密贴合,即完成夹紧动作,此时零件中心线与两夹头中心线重合。由于两夹头是同步移动的,两夹头无论移动多远,其中心线位置固定不变,所以夹紧后零件中心线位置为两夹头中心线固定位置,夹紧过程即为自动找正中心的过程。铣削两侧端面(摇臂)工序时,夹头同时向外与型腔内壁紧密贴合并夹紧,工装如图3所示;铣削外形及U形槽口工序时,夹头同时向内与摇臂两侧端面紧密贴合并夹紧,工装如图4所示。由于锁键摇臂两侧端面采用自定心工装加工,因此壁厚尺寸均匀、一致性高,此时摇臂两侧端面的中心线与型腔中心线基本重合。

图3 铣削两侧端面(摇臂)工序用工装

图4 铣削外形及U形槽口工序用工装

4.3 调整加工设备及方法

锁键采用普通铣床加工,受设备能力、装夹定位方式限制,仅能逐个工步内容加工,加工效率较低,质量不稳定。随着新式装夹定位夹具、数控设备以及复杂结构刀具的广泛应用,锁键集成加工成为可能。

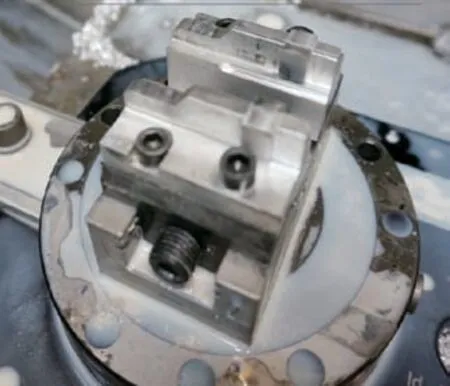

(1)铣削两侧端面(摇臂)工序 锁键零件摇臂宽度原采用普通立式铣床加工,对摇臂两侧端面分别进行铣削,去除余量大小需要根据型材宽度尺寸、锁键最终宽度尺寸进行计算得出,工作繁琐、效率低。工艺改进后采用自定心铣削加工装置,装置夹头与锁键型腔内壁接触,夹紧固定零件。装夹部位在锁键内部,锁键摇臂两个加工端面显露在外侧,同时加工两侧端面成为可能。为了降低劳动强度、提升加工效率,使用数控铣床替代原来的普通立式铣床来加工锁键摇臂宽度,一次装夹下使用φ10mm铣刀完成摇臂两侧端面加工。摇臂两侧端面单面去除余量不大,为0.2~0.4mm,切削力较小,自定心铣削加工装置夹紧力完全可以支持一次切削走刀加工。选用国产VMC850P数控铣床(见图5),加工参数:主轴转速4000r/min,进给量0.2mm/r,背吃刀量11mm,侧吃刀量0.3~0.5mm。

图5 VMC850P数控铣床

(2)铣削外形及U形槽口工序 锁键零件外形各尺寸和U形槽口尺寸使用多个设计基准,需要在普通立式铣床5次装夹加工,周转多次,费时费力。工艺改进后采用自定心铣削加工装置,装置夹头与摇臂两侧端面贴合,夹紧固定零件,可以同时加工零件外形和U形槽口。加工过程:首先使用φ10mm-R2mm铣刀加工锁键高度、总长、外形(仅倒角斜面保留0.5mm余量)及U形槽口(保留0.5mm余量),再更换R4mm内R铣刀加工锁键“舌头”前端圆弧;接着使用90°角度铣刀去除倒角斜面余量,使用φ6mm铣刀去除U形槽口余量;最后使用φ2mm铣刀对U形槽口转接部位做清根处理。由于锁键外形、U形槽口去除余量多,加工切削力较大,自定心铣削加工装置夹紧力不能支持一次切削走刀加工,因此采用多次走刀形式:锁键外形5次走刀、U形槽口3次走刀。为了不降低加工时间,选用国产S5F高速数控铣床(见图6),加工参数:数控铣床主轴转速9000r/min,进给量0.2mm/r,背吃刀量、侧吃刀量按需调整。

图6 S5F高速数控铣床

(3)铣刀的选用 锁键材料为LY12-CZ铝合金,是可热处理强化的中等强度的铝合金,抗拉强度约400MPa,与2024铝合金、DTD5090铝合金相近,经固溶热处理、自然时效或人工时效后,具有较高的强度[1],主要应用于板材、棒材和型材等。该合金具有良好的塑性成形能力和机械加工性能,可以用于制造飞机结构、铆钉、载货汽车轮毂和螺旋桨元件等结构件,是目前制造行业使用较为广泛的铝合金之一。

与其他淬硬钢相比,LY12铝合金强度和硬度相对较低,塑性小,对刀具磨损小,热导率较高,切削温度较低,切削加工性较好,属于易加工材料,适于高速切削加工[2]。普通高速钢铣刀高速铣削LY12铝合金时,铣刀耐磨性稍差,批量零件加工时会影响产品加工表面质量,一般不建议使用。目前加工LY12铝合金常用硬质合金铣刀和含铝高速钢铣刀,一般选用3刃、4刃平底结构。铣刀尽可能选择较大的前角,切削锋利,可以有效避免积屑瘤产生[3];尽量选择35°~55°的螺旋角,增大排屑槽,使切削更为顺畅;含铝高速钢铣刀尽量选用排屑槽经过精抛处理的,方便快速排屑。锁键零件外形加工或粗加工时,选择3刃有涂层的YG硬质合金立铣刀;精加工时,选择3刃无涂层的YG硬质合金立铣刀(见图7);锁键“舌头”圆角部位加工时,选择3刃无涂层的YG硬质合金内R铣刀(见图8);铣削倒角斜面时,选择2刃无涂层的YG硬质合金90°角度铣刀(见图9)。

图7 立铣刀

图8 内R铣刀

图9 90°角度铣刀

5 实施效果

5.1 生产效率和生产周期

加工流程经过优化改进,工序数量由原来的20道缩减为13道。铣削两侧端面(摇臂)工序(1000件)生产时间较改进前减少28.5h,效率较改进前提升58.8%;铣削外形及U形槽口工序(1000件)生产时间较改进前增加2.3h,效率较改进前降低3.7%,这是由于此道工序内容比较复杂,编程准备时间较长。但是从第2批次开始,可以直接调取程序,准备时间可以降低到2h以内,小于改进前准备时间。另外,考虑中间检验时间和工序间周转时间,铣削外形及U形槽口工序改进前后生产时间基本相同。工艺改进前后加工效果对比见表1。

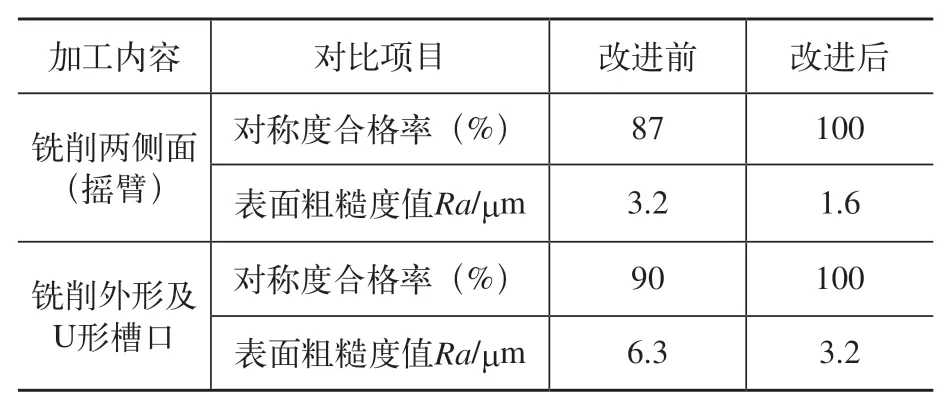

表1 工艺改进前后加工效果对比

5.2 产品质量

锁键零件加工过程经过优化改进,零件对称度合格率由87%提升到100%,表面粗糙度值Ra也由6.3μm减小到3.2μm,达到精品程度。工艺改进前后产品质量对比见表2。工艺改进前后两侧端面、外形表面质量对比如图10、图11所示。

表2 工艺改进前后产品质量对比

图10 工艺改进前后两侧端面表面质量对比

图11 工艺改进前后外形表面质量对比

5.3 劳动强度

锁键零件优化流程前,每一道工序加工内容简单,基本就是一个工步,工序加工时间短暂,不到1min,加工过程基本就是反复快速装夹虎钳,操作人员劳动强度比较大。优化流程后,工序加工时间延长,操作人员可以得到短暂的休息时间,缓解疲劳;并且自定心铣削加工装置使用小规格外六角扳手锁紧,锁紧过程也比较容易,操作人员劳动强度下降明显。

6 结束语

针对锁键零件的高效高质加工进行技术研究,通过优化加工流程,调整装夹方式,从数控设备、加工方法和切削刀具等多个方面采取改进措施,取得了很好的效果,有效地解决了锁键零件加工过程中生产效率低、质量不稳定问题,缩短了锁键零件的生产周期,具有良好的经济性和实用性。

专家点评

文章针对锁键零件生产效率低、质量不稳定问题进行原因分析和技术革新,通过优化加工流程,调整装夹方式,从数控设备、加工方法和切削刀具等多个方面采取工艺改进措施,在数控铣床上应用自定心铣削加工装置和硬质合金铣刀,集中完成多道工序内容,解决了因铝合金型材尺寸一致性差而造成的加工问题,并大幅提高了生产效率和产品质量,降低了操作人员劳动强度,具有很好的可操作性和经济实用性,可在类似型材零件的批量生产中推广应用。

文章主题明确,论点突出,论证合理,在问题分析和加工措施方面阐述得比较详细,有一定的创新和见解。