提升高端模具和精密机械加工效率的方法

2023-11-24文德林姚佳宏

文德林,姚佳宏

桂林信息工程职业学院 广西桂林 541805

1 序言

近年来,我国模具及机械制造行业高速发展,在国际市场上具有不可替代的地位,然而同发达国家相比仍存在一定的差距。下面结合我国当前模具及机械制造现状,从5个方面阐述如何提升高端模具和精密机械制造的加工效率。

2 产品设计与工艺优化

在新产品开发时,经常会遇到这样的情况,技术人员按照自己的设想,将产品的外观和内部结构设计好,各部件的装配方式、装配顺序也比较合理,例如在设计汽车内饰或航天工业产品时,一个产品包括很多机械加工成品件、五金件和注塑件,五金件和注塑件牵涉到各种模具结构设计,最后发现,设计的产品固然好看,但是其模具制作不出来,或者模具产品分型线影响到产品的整体美观度,达不到预期效果,并直接影响产品的加工效率和后序交货周期。由此可见,企业做好前期产品结构设计、工艺优化和装配布局等工作,并且多方面综合考虑各项生产因素,是提高模具和机械制造加工效率的前提条件。

3 机床布局与合理匹配

目前,仍有很多中小型企业使用老式数控机床或传统普通机床,没有对设备进行改良升级。

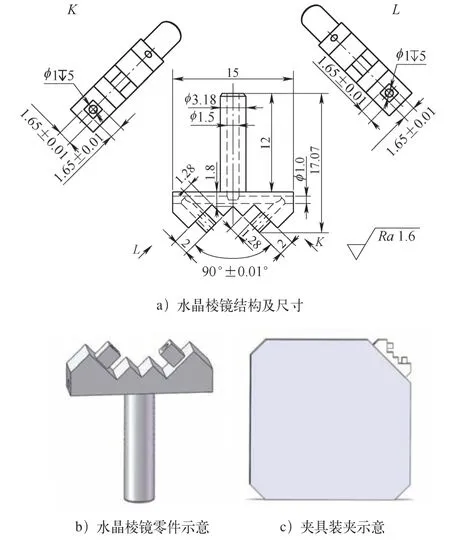

图1a、图1b所示为某半导体芯片挑选机的一个重要零件——水晶棱镜,材质为2Cr13[1]。该零件需要多个工序才能完成所有加工内容。零件结构形状呈对称分布,各孔尺寸较小,只有φ1mm,且都是贯穿孔,加工时钻头极易断裂,且加工区域宽度只有1.28mm。

图1 水晶棱镜及夹具

技术人员在只有三轴数控加工中心、简易数控车床的情况下,因地制宜,编制出如下加工工艺:下料(φ20mm×20mm)→数控车削→CNC铣削4mm×15mm轮廓外形等→CNC铣削加工(钻φ1mm、φ1.5mm孔,铣削1.65mm×1.65mm轮廓外形)→钳工(钻通各贯穿孔)。

该零件形状看似简单,但每步加工操作都要结合上、下工序,确保零件不过切、装夹不变形。软件编程应考虑铣刀刀具规格和加工工艺参数[2],两者必须合理匹配,才能确保零件尺寸、几何公差和对称度等技术要求。例如,在数控车削工序,φ1.5mm孔应先不加工,而是留在后序CNC铣削工序加工,这样可以避免装夹变形。工序3 以φ3.18mm孔为中心定位基准加工轮廓外形后,还须以φ3.18mm孔定位设计夹具。这里特别注意的是需要二次装夹,装夹位置为零件4mm宽度两侧面,其中夹具保证零件位置的对称度,加工90°位置的1.65mm×1.65mm轮廓外形、表面及φ1mm孔。此外,夹具宽度尺寸应比零件宽度小,这里设计为。夹具装夹如图1c所示。

粗、精加工采用φ0.8mm~φ1.0mm整体硬质合金铣刀,加工时采用高转速,匹配合适的背吃刀量及进给速度。这里选取φ0.9mm硬质合金铣刀,转速n为8000~12000r/min,背吃刀量ap为0.05~0.15mm,进给速度vf为40~80mm/min。

当然,机床、刀具厂家不一样,其加工参数会有所不同,应适当调整工艺参数。这里需要注意的是,在CNC铣削加工钻孔工序时,不应钻通,这是因为刀具在加工贯穿孔位置时极易断裂,所以由后序钳工工序完成钻出贯穿位置孔。

企业经常会遇到类似多工序的复杂产品,如果加工过程中机床设备刚性不足、精度不足,振动无法消除,则会加剧刀具磨损,崩口断裂,甚至导致产品报废。如果遇到大型工件,企业又没有大行程的机床设备,一次装夹无法完成该工序全部加工内容,必须进行多次装夹、找正,这样会直接影响加工效率和产品质量。技术人员在拿到一套完整的模具和机械产品图样时,应全面审阅每个零部件,充分理解各零部件在该产品中的作用与性能,编制出零件的整体加工工艺,包括工装夹具设计和辅助定位方法,在加工时才能更好地保证零件图样尺寸要求。整体规划设计与工艺、合理布局机床,能有效提升高端模具及精密机械加工的效率和质量。

4 标准及非标特制刀具的设计与应用

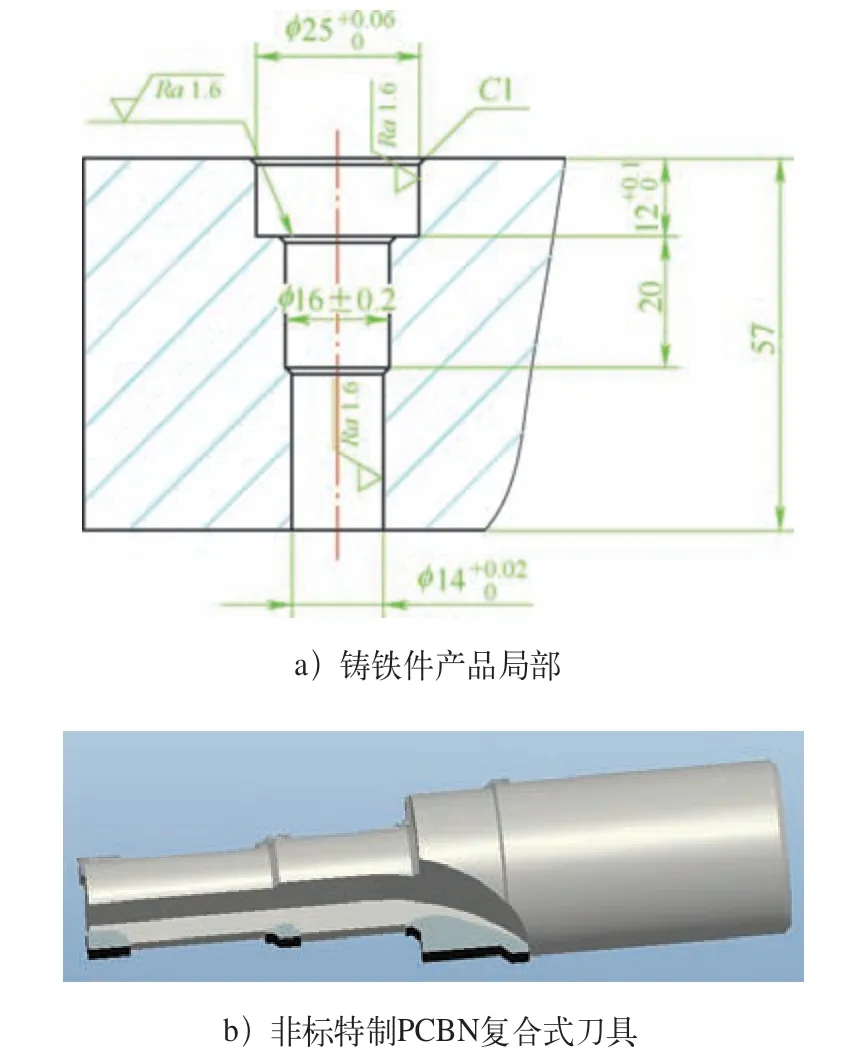

随着数控加工中心的普及,由于大家普遍认为可通过编程实现工件任意形状的加工,而不是依靠刀具,因此不太需要非标特制刀具。而事实上,特别是对于具有台阶孔的多工序大批量零部件加工,可采用复合钻削、车削、内孔加工及倒角加工等工艺。如图2a所示的铸铁件产品,若按常规加工方法,至少需要经过钻削、镗孔和倒角3个工序完成台阶孔的加工。而采用非标特制PCBN复合式刀具(见图2b),功效就能发挥到极致,一次性完成粗、精加工,倒角等多个工序。钻削一次成形式非标复合式刀具经过专门设计,可靠性强,有效优化了加工工艺流程。采用该类专用复合式刀具可满足精密工件加工尺寸要求,同时减少工序,缩短加工周期,降低生产成本。

图2 铸铁件产品及多台阶钻削一次成形式非标复合式刀具

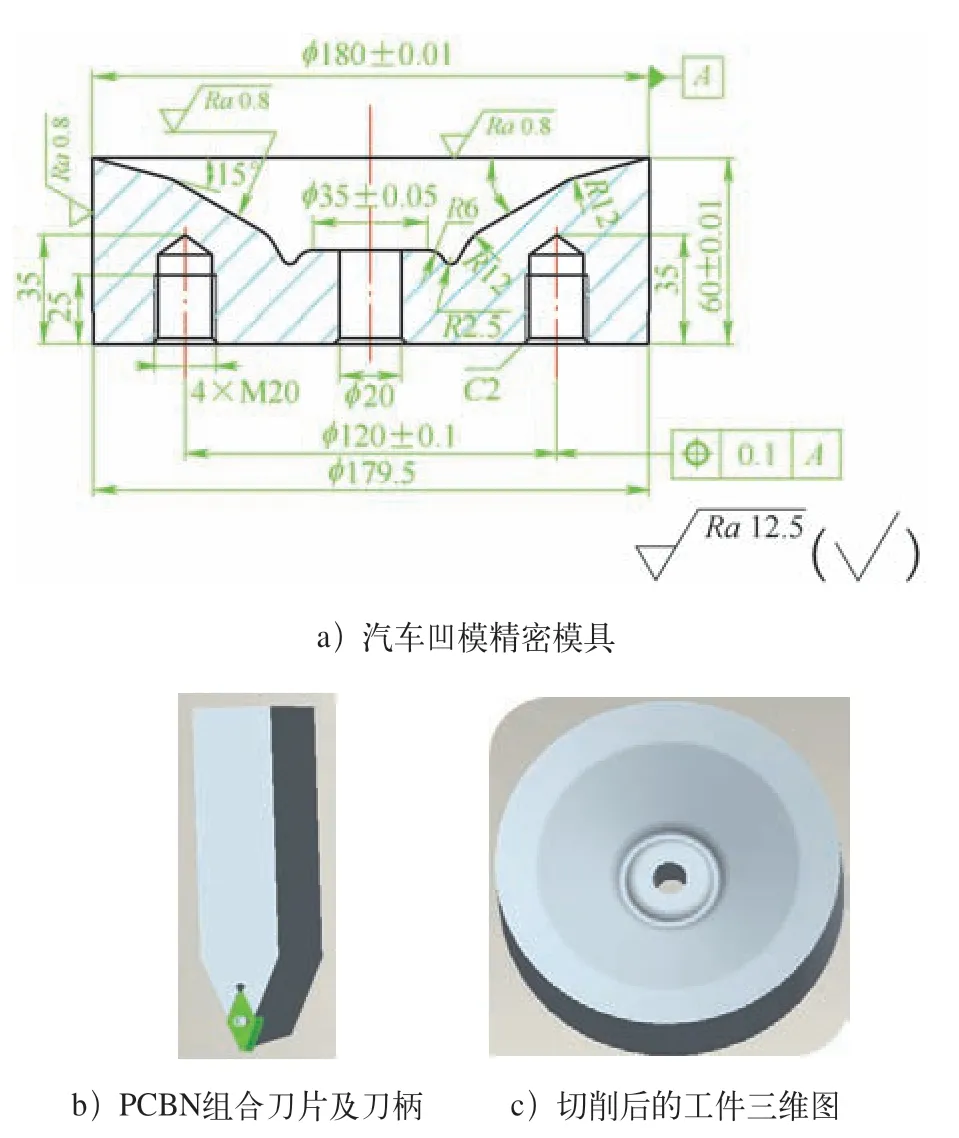

在高端模具、精密机械制造加工时,刀具的选用尤为重要,主要体现在应根据工件的材料、形状和工艺选择标准刀具。如图3a所示的汽车凹模精密模具,材料为Cr12MoV模具钢,硬度为(58±2)HRC,加工轮廓为不规则的曲面,这里选择对称V形刀具刀柄和PCBN组合刀片[3](见图3b),以免加工过切工件曲面,从而保证尺寸精度。对于铣削加工,一般选择通用性更强的刀具,但是必须考虑刀具的刚性和长度,避免引起加工振动,避免刀具挠曲变形。切削后的工件如图3c所示。

图3 汽车凹模精密模具、刀具及切削后的工件

5 数控编程CAM软件一体化应用

当前,汽车领域的模具向集成化、大型化和复杂化方向发展。随着五轴数控机床和高速加工新工艺的引入,对于高端精密模具,采用CAM软件编程加工,能避免或减少人为因素的干扰,做到工件无过切、无碰撞。

在进行模具或精密机械加工时,应选择合适的CAM软件进行编程,最好选用与产品设计同一款的软件,这是比较完美的配合,因为设计的产品形状一旦更改,CAM软件编程关联的形状、尺寸也跟随更改,极为方便。如Pro/e软件设计与加工是直接相关联的,当设计人员改变产品形状、尺寸时,Pro/e软件编程跟随自动计算,无需转换其他格式,省时省力。当然,根据企业实际情况,如用其他版本的CAM软件编程加工,当设计人员改变产品结构时,编程人员需将更改设计后的产品结构图转换为CAM编程软件能接受的格式,才能编程加工。

随着高端机床的普及与发展,工件加工完毕后,无需拆卸工件,就可在机床上直接通过机床测头或其他先进仪器自动检测出产品尺寸,如尺寸有偏差,只需在CAM软件操作补差即可。数控编程CAM软件的一体化应用,能真正有效提高高端模具和精密机械制造的加工效率和质量。

6 现场技术支持和售后技术服务

在国外,机床、刀具厂家对自己的员工都会进行不定期的专业培训,他们带着自己的专业技能去拜访客户,为客户提供现场的技术支持和售后服务,同时不定期地给用户进行培训和技术交流,真正为用户排忧解难。例如江苏太仓某大型德资企业,立式数控车床因员工操作失误导致发生碰撞,无论如何维修调试,零件最终尺寸与图样尺寸总相差0.02~0.04mm,维修工程师现场打电话给德国技术总部,总部工程师通过电话一步一步地指导维修工程师操作,最终机床维修后达到了使用要求,保障了模具加工的顺利进行。由此可见,机床、刀具厂家做好现场技术支持和售后技术服务,对于提高高端模具和精密机械制造的加工效率是十分必要的。

7 结束语

本文从5个方面阐述了提升高端模具和精密机械加工效率的方法及应用实例。通过产品设计、工艺优化、机床布局、刀具设计与选型、数控编程和技术支持等改进措施,大幅提升加工效率。当前,模具制造和精密机械加工正处于快速发展阶段,应充分发挥机床、软件和工具等有效资源优势,在质量上精益求精,在效率上有效提升。