特大型铁矿主辅联合式通风系统优化研究

2023-11-23邱熠华

邱熠华

(福建马坑矿业股份有限公司, 福建 龙岩 364000)

近几年, 国内非煤矿井的有毒有害气体中毒窒息事故时有发生, 矿井安全生产压力大, 矿工的生命安全和家庭幸福受到威胁。为此, 加强矿井通风研究显得尤为重要。

矿井通风系统是一个复杂多变的动态系统,其通风动力、 风流调控设施和通风网络三要素既相互联系, 又相互制约, 每个要素的变化都会引起整个矿井通风系统发生变化[1]。近几十年来, 国内外学者在矿井通风系统优化与风流监测控制技术方面开展了大量研究, 并取得了一系列研究成果[2-6]。其中, 应用自动监控系统实现对矿井通风系统的在线监测[7-9]、 应用矿井通风三维仿真系统软件优化通风动力和通风网络[10-13]、 应用可控循环通风技术增大有效风量率[14-15]、 应用空调降温系统解决深井开采的热害、 应用硐室型风流调控技术解决运输巷道内风流调节[16]等研究, 对完善矿井通风系统具有重要作用。然而, 由于不同的矿山,其开采、 通风等条件不同, 且是动态变化的, 故仍然存在各种通风问题。因此, 要确保井下风流有序流动, 及时稀释和排出井下作业过程中产生的有毒有害气体和粉尘, 需结合矿山的实际情况适时开展矿井通风系统的优化与应用研究。

1 基础条件

国内某特大型铁矿的矿石储量非常丰富, 经过多年的发展, 矿井生产规模由原300 万t/a 扩大到500 万t/a, 其通风系统也随之发生变化, 如今已形成两翼对角压抽混合的主辅联合式矿井通风系统, 如图1 所示。1#和2#专用进风井为主要进风井, 1#和2#副井、 斜坡道为辅助进风道, 各阶段作业面的污风, 分别由东、 西风井排出地表。其中,中区和东区生产系统作业过程中产生的污风主要由东风井排出, 4台并联运行主扇安装在-200 m 东风井回风石门; 西区生产系统作业过程中产生的污风主要由西风井排出, 单台主扇安装在西风井井口地表。主要风机的安装位置及型号如表1所示。

图1 矿井通风系统立体示意简图Fig.1 Stereoscopic schematic diagram of mine ventilation system

表1 风机设置方案Table 1 Blower setting scheme

该铁矿主要采用无底柱分段崩落法和大直径深孔阶段矿房嗣后充填法, 主要作业区域分布在0~100 m 水平阶段。随着生产规模的扩大, 矿井开采条件、 需风量等也随之变化。为此, 须通过分析影响通风效果的诸多因素, 针对性研究完善矿井通风系统的技术和方法, 确保矿井风流按需有序流动。

2 矿井通风现状与分析

2.1 矿井通风现状评价

该铁矿500 万t/a 生产规模的矿井通风系统已经形成, 主要作业区域在100 m 中段。由于井下开采范围的扩大、 开采深度的延伸、 机械化程度不断提高, 矿井通风系统尚存在不足之处。为此, 本研究选择在夏季35 ℃环境条件下, 通过布置568 个测点, 对矿井通风系统进行了全面、 系统地调查和测定, 包括测点的平均风量、 风机运行参数以及井下作业面、 通风构筑物数量和布置情况、 采空区及漏风地点等。结果表明: 该铁矿由于通风动力、 通风构筑物等设置不够完善, 矿井总进风量为651.64 m3/s, 尚未达到设计需风量要求; 斜坡道等局部区域存在风流反向、 风流停滞、 风流短路等情况, 东、 西两翼的风机动力不均, 导致东、 西回风井的风量分配(1∶1.82)不均, 中区和东区作业区域的新鲜风量不足, 矿井通风效果受到显著影响。

2.2 开采条件变化与分析

因矿井采矿方法、 生产作业中段、 通风方式等已发生变化, 故矿井通风系统需随之改变, 否则在现有通风效果不足的基础上, 将遇到新的通风问题。一是采矿方法由无底柱分段崩落法改为大直径深孔阶段矿房嗣后充填法, 采场通风网络随之改变, 作业区域的局部通风网络需要随之进行调整, 以满足作业区域的通风需求。二是单中段生产改为双中段同时生产, 生产作业点相对集中, 需增强风流调控能力, 有效组织和分配作业区域风流有序流动。三是东、 西两翼主扇型号区别较大,使中东部、 西部区域之间的风压不均衡, 直接影响东、 西两翼间的风流分配和通风效果, 需优化井下风机的位置与数量, 让中东部和西部的风压趋于平衡。因此, 通过分析矿井开采条件变化对矿井通风效果的影响, 以保持矿井通风系统稳定可靠、通风效果良好的目标为导向, 开展矿井通风系统的优化研究与工程应用。

3 矿井通风系统优化与结果分析

依据上述分析结果和现场实际情况, 若要获得更加完善的矿井通风系统, 需要针对性解决的问题主要有: 1)增加矿井总进风量; 2)合理分配东部与西部作业区域的风量; 3)控制作业区域风流有序流动; 4)有效调节斜坡道及主要运输巷道内风流流动等。

3.1 优化方案研究

为有效解决上述主要问题, 从通风网络、 通风动力、 风流调节设施三个方面提出完善矿井通风系统的技术方案, 应用矿井通风三维仿真系统(3D VS)进行模拟分析, 优化风流路径、 风机及通风构筑物设置等, 并确定矿井通风系统工程实施方案。

3.1.1 通风网络优化

依据生产作业计划及作业区域的划分, 将矿井通风系统划分为东区、 中区和西区三个非独立的通风分区, 并通过掘进进风天井、 回风斜井、 回风井联络道、 扩大通风巷道断面及密闭采空区等措施,优化和完善通风网络, 理顺风流路径, 使采场通风网络与整体通风网络匹配, 确保风流有序流动。

3.1.2 通风动力优化

1)风机设置优化。根据现场调查测定结果和需要解决的通风问题, 初步拟定了5个风机设置方案, 如表1 所示。其中, 方案I 和II 的东主扇安装在200 m 回风石门; 方案III 和IV 的东主扇安装在地表; 方案V为现状通风系统风机设置方案。

2)加装引射风流矿用空气幕。受到自然风压的影响, 该矿斜坡道的风流紊乱, 时而停滞, 时而反向, 影响了斜坡道内的行车安全和风流稳定性。控制通风巷道内风流紊乱的传统方法通常是在通风巷道安装辅扇, 但该矿斜坡道内有无轨柴油机设备运行, 采用辅扇的方法基本不可行。为此, 依据矿用空气幕引射风流理论模型[9], 经理论分析和工业试验得到矿用空气幕引射风量的计算公式,如式(1)所示, 在斜坡道内设置双机并联运行的矿用空气幕, 选型参数如表2所示。

表2 矿用空气幕设置地点及型号Table 2 Location and model of mine air curtain

式中,Q为空气幕所在巷道风量, m3/s;PⅡ-Ⅰ为设置空气幕巷道两边的静压差, Pa;RⅡ-Ⅰ为设置空气幕巷道的风阻, N·s2/m8;Vc为风流速度, m/s;S为巷道面积, m2;Sc为空气幕供风器出口断面积, m2;θ为空气幕射流轴线与巷道轴线夹角, (°);n为风机数量, 台;a为试验系数;ρ为风流密度, kg/m3;Ks为断面比系数。

3.1.3 通风构筑物优化

该特大型地采矿山的井下机械化程度高, 无轨设备运输频繁, 且有大爆破作业。因此, 井下一些主要运输巷道、 联络道、 穿脉巷道等地点的通风构筑物设置难度增加。为解决此问题, 根据井下风流调节的需要和现场实际情况, 优选合适位置(见表3), 设计应用电梯式自动风门、 无动力自动闭合风门(ZL 201910941570.3)、 组合式柔性密闭装置等新型通风构筑物调节风流。其中, 电梯式自动风门用于隔断行车巷道的风流, 无动力自动闭合风门用于隔断行人巷道的风流, 组合式柔性密闭装置用于隔断穿脉巷道的短路风流。

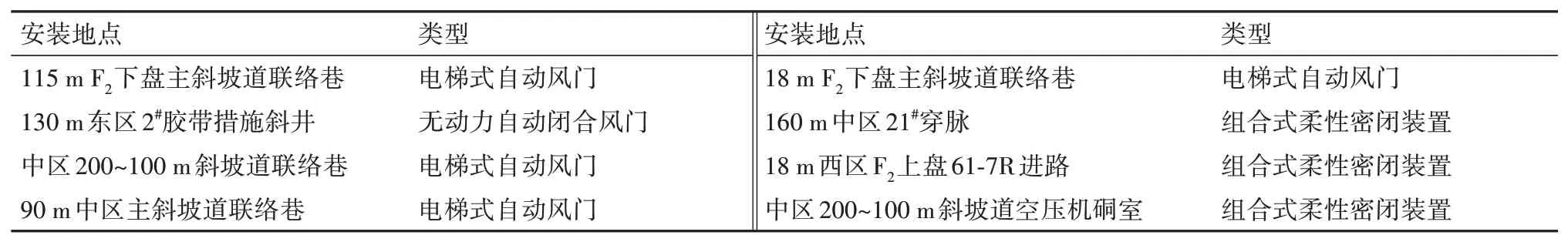

表3 通风构筑物优选Table 3 Optimization of ventilation structures

3.2 矿井通风系统模拟研究

3.2.1 构建通风网络分析模型

依据风压平衡定律、 风量平衡定律和阻力定律, 采用节点风压法与Hardy-Cross 迭代算法相结合的方法, 构建复杂矿井通风网络分析模型, 并按照以下步骤执行: 1)实现通风网络数字化, 输入通风网络结构参数和属性; 2)计算各分支巷道的风阻:h=RQ|Q|, 并判断Q的正负, 即风流方向; 3)设定初始风量; 4)每迭代一次后检验精度是否符合要求, 如果某次迭代计算满足预定精度ε, 则迭代计算结束, 即一般取0.01~0.001 m3/s), 实现复杂通风网络解算。具体数学模型如式(2)和式(3)所示:

式中,aij为关联矩阵A的i行j列的元素;pi为i节点风压, Pa;Hj,Hfi,Hej为j分支通风阻力、 动力位压差, Pa;akj为关联矩阵D 中第i 行j 列元素, 称为节点流量系数;为初设j分支风量, m3/s;Rj为第j分支的风阻, N·s2/m; N 为整个矿井通风网络的点数; B为整个矿井通风网络的分支数。

3.2.2 构建通风网络解算数据库

依据通风网络解算模型的数据结构, 通过对实际通风网络的节点编号、 风路编号、 风路长度、α 系数、 面积、 局部风阻、 漏风系数、 风机特性曲线、 风机位置、 自然风压、 固定风量点等相关参数进行数值化前处理, 转化为3D VS 软件要求的格式, 并输入3D VS 数据库模型, 自动生成后缀名为din 的数据库文件, 建立通风网络解算数据库文件, 在3D VS 数据信息管理界面实现对数据的管理、 查看和修改。数据信息管理界面如图2所示。

图2 数据信息管理界面Fig.2 Data information management interface

3.2.3 验证数据库可靠性

数据库的可靠性是矿井通风系统方案优化的基础, 为消除初建数据库与现场实际情况的误差,在进行通风网络模拟分析前, 要根据现场实际测定结果对初建数据库进行分析和修正, 使相对误差符合要求, 确保矿井通风系统模拟分析结果可靠。

3.2.4 模拟结果与分析

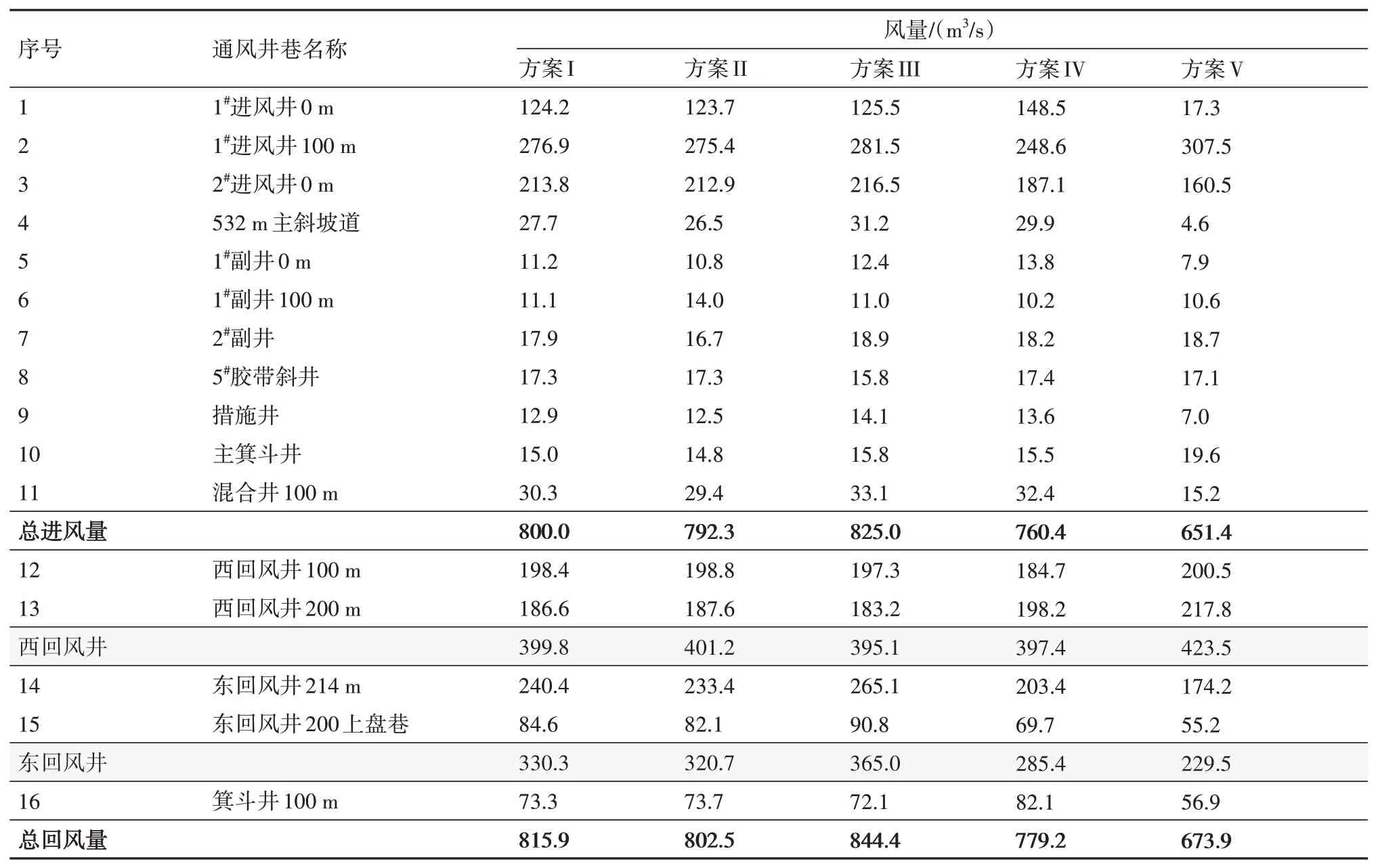

在通风网络、 通风构筑物优化的基础上, 应用3D VS 软件对表1 中方案I~V 的风机设置方案进行模拟, 并与现状通风系统的实测结果进行对比分析, 结果如表4 所示。可以看出, I~IV 方案矿井总进风量的增加量大于109 m3/s, 均能满足矿井500万t/a 生产规模的需风量需求, 但与设计总需风量670 m3/s相比, 技术方案IV的总进风量为760.4 m3/s,更接近设计需风量要求。从东、 西两翼的风量分配来看, 现状通风系统东、 西回风井的总回风量比为1∶1.84, 而I~IV 方案的总回风量比分别为1∶1.21, 1∶1.25, 1∶1.08, 1∶1.39, 表明矿井通风系统经过完善后, 东、 西两翼的风量分配趋于相对均衡。从作业中段的进风量看, 现阶段0 m 中段的生产作业面增加, 需风量也相应增加, 而矿井通风系统优化前, 100 m中段的进风量偏大, 0 m中段的进风量不足以满足需风量要求; 而从模拟解算的结果可以看出, I~IV 方案0 m 中段的进风量增加了约170 m3/s, 能较好满足0 m 中段的需风量需求。从主斜坡道的进风量看, I~IV 方案比现状通风系统的进风量增加量均超过了20 m3/s。

表4 主要进、 回风井巷风量模拟结果Table 4 Air volume simulation results of main intake and return air shafts

由此可见, 从理顺风流路径、 完善通风构筑物、 合理配置通风动力三方面优化矿井通风系统,能有效增加矿井总进风量, 使东部与西部作业区域间的风量分配更加合理, 主斜坡道内风流流动有序稳定。因此, 综合多方面因素和现场实际情况, 最终选择I方案进行通风系统优化改造。

3.3 应用研究结果与分析

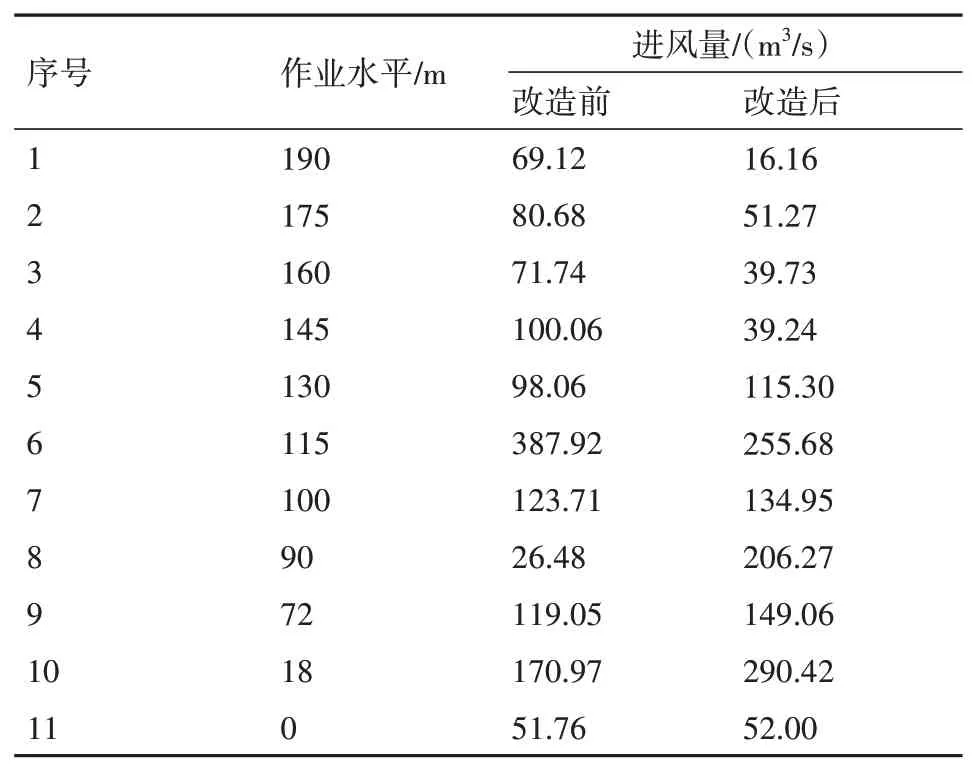

按照I 方案实施矿井通风系统改造后, 在地表温度为28 ℃左右的条件下, 对矿井通风系统进行了全面测定, 其主要进、 回风井巷实测风量结果如表5 所示, 各作业水平的实测进风量结果如表6所示。

表5 主要井巷进、 回风量实测结果Table5 Measured results of inlet and return air volume in main shafts

表6 作业分段改造前、 后进风量Table 6 Air volume before and after the operation section reconstruction

3.3.1 矿井进、 回风量分析

由表5可知, 改造后的矿井总进风量为743.11 m3/s,比改造前增加了约92 m3/s, 能较好满足生产规模为500 万t/a 情况下的风量需求(670 m3/s)。其中,1#和2#专用进风井的进风量分别增加了约45 m3/s和109 m3/s。

改造后, 东风井的总回风量为294.45 m3/s, 比改造前增加了约65 m3/s; 西风井的总回风量为398.44 m3/s, 比改造前减少了约25 m3/s。东、 西风井的风量比由1∶1.84降为1∶1.35, 总回风量趋于接近。此外, 主斜坡道的风量大幅增加约23 m3/s, 风流稳定; 西风井回风端的内部漏风得到较好控制,漏风量减少了约38 m3/s。

3.3.2 风量分配效果分析

由表6 可知, 矿井通风系统改造方案实施后,100 m 中段以上各分段的进风量大幅减少, 0 m 中段各分段的进风量明显增加, 且各分段进风量的分配比较均衡, 能有效满足0 m 中段采矿量增加对需风量的要求, 作业区域的风量分配达到了预期效果。

3.3.3 进、回风井通风能力分析

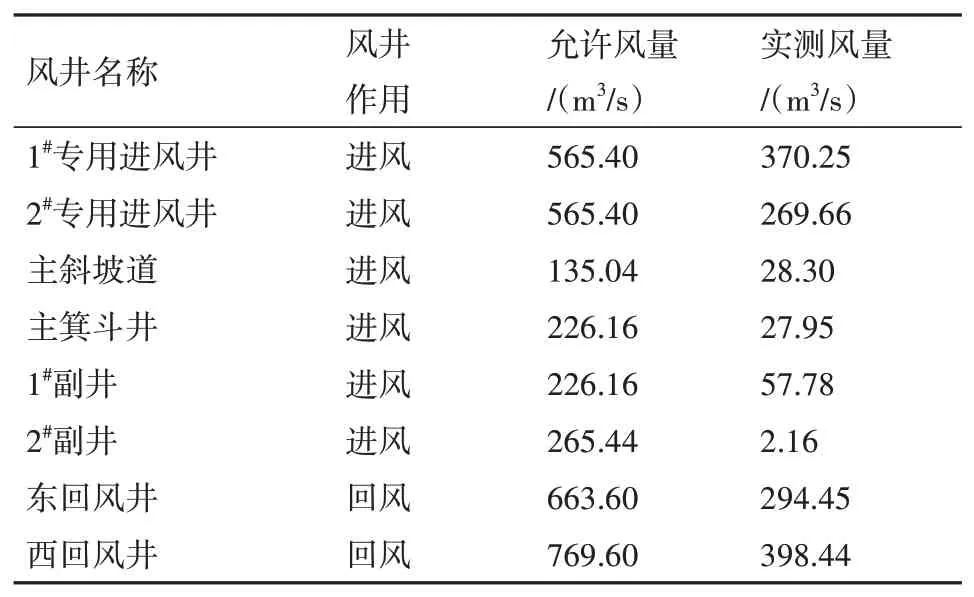

根据《金属非金属矿山安全规程》(GB 16423—2020)中对进、 回风井允许风速的规定, 可计算进、 回风井最大通风量。由表7 可知, 进、 回风井的实际通风量均符合《金属非金属矿山安全规程》(GB 16423—2020)要求, 未超出20 m/s 的风速限值, 且均有较大的通风量余量, 表明矿井主要进、回风井的风量未过于集中, 分配合理。

表7 进回风井通风能力Table 7 Ventilation capacity of inlet and return air shaft

4 结 论

1)矿井总进风量达到了设计需风量要求, 且东、 西两翼的风量分配由1∶1.84 优化到1∶1.35, 风量分配均衡, 风流调节的灵活性增强。

2)理顺了东、 西两翼作业区域的风流路径, 实现了双中段多分段同时作业时风流的有序流动,作业过程中产生的污浊空气能及时排出。

3)100 m 作业中段的进风量减少, 0 m 作业中段的进风量增加, 适应主要生产作业区域由100 m下移至0 m中段的需风量变化。